一种ssz-13硅铝分子筛及其制备方法与应用

技术领域

1.本技术涉及一种ssz-13硅铝分子筛及其制备方法与应用,属于化工材料技术领域。

背景技术:

2.ssz-13分子筛具有cha型拓扑结构,是由硅、铝氧四面体通过氧原子连接,形成八元环(0.38nm

×

0.38nm)笼状结构的小孔分子筛。由于其具有独特的cha笼状结构,较高的比表面积、丰富的酸性位点和优良的水热稳定性,因此在甲醇制烯烃(mto)、柴油车尾气选择性还原脱硝(nh

3-scr)以及气体吸附分离等领域具有很好的表现。

3.1985年,美国雪弗龙公司的zones首次公开了ssz-13分子筛的合成,即采用水热法合成ssz-13纯相分子筛,其模板剂为n,n,n-三甲基-1-金刚烷基氢氧化铵(tmada)(usp4544538)。但是由于该模板剂价格昂贵,严重制约了其大批量生产的应用前景。2008年,miller等通过使用苄基三甲基铵离子(btma

)为模板剂,在晶种的帮助下,合成纯相ssz-13分子筛(us no.20080159950a1)。虽然此种模板剂相比于传统的tmada更具经济性,但此模板剂具有毒性,对人与环境均有可能造成危害。近年来,biaohua chen等开发了无毒廉价的氯化胆碱作为ssz-13合成的新型模板剂,但此法所制得的ssz-13分子筛硅铝比不高,因此制约了其进一步应用(environ.sci.technol.2014,48,13909)。此外,通过使用其他模板剂来部分代替昂贵的模板剂tmada,即使用共模板剂的方法,也是一种有效降低ssz-13合成成本的方法。2019年,ya guo等人使用了四甲基氢氧化铵(tmaoh)和tmada作为共模板剂,不仅减少了tmada的用量,还可以调控所合成ssz-13分子筛的形貌与尺寸大小(chem.eng.j2019,358,331)。尽管如此,由于tmaoh的导向能力有限,该方法合成ssz-13仍需较多的tmada作为主模板剂且所得到的ssz-13硅铝比单一,因此不能同时满足多种催化反应的需求。

技术实现要素:

4.根据本技术的一个方面,提供一种ssz-13硅铝分子筛,所述ssz-13硅铝分子筛在制备过程中加入廉价的有机模板剂,来减少替代昂贵的n,n,n-三甲基-1-金刚烷基氢氧化铵的使用,该ssz-13硅铝分子筛具有一定的经济性且可以用作酸催化反应催化剂。

5.一种ssz-13硅铝分子筛,所述ssz-13硅铝分子筛的无水化学组成如式i所示:

6.mr

·

nq

·

(t

x

siyalz)o2ꢀꢀ

式i;

7.其中,r表示模板剂i,q表示模板剂ii;t表示碱金属元素;

8.所述模板剂i选自有机胺模板剂i;

9.所述有机胺模板剂i选自具有式ii、式iii或式iv所示结构式的物质中的任一种;

10.11.式ii中,r1、r2、r3独立地选自h或c1~c8烷基中的任一种,且r1、r2、r3不同时为乙基;

[0012][0013]

式iii中,r4独立地选自h或c1~c3烷基中的任一种;

[0014][0015]

式iv中,r5独立地选自h或c1~c3烷基中的任一种;

[0016]

所述模板剂ii为有机胺模板剂ii;

[0017]

所述机胺模板剂ii为n,n,n-三甲基-1-金刚烷基氢氧化铵;

[0018]

m表示每摩尔(t

x

siyalz)o2中含有模板剂i的摩尔数,0《m≤0.063;

[0019]

n表示每摩尔(t

x

siyalz)o2中含有模板剂ii的摩尔数,n=0.083-m;

[0020]

x表示碱金属元素的摩尔数,x=0~0.086;

[0021]

y表示si的摩尔数,z表示al的摩尔数,y=0.875~0.961,z=0.039~0.125,且y z=1。

[0022]

可选地,m的取值上限选自0.042、0.047、0.052、0.057或0.063;m的取值下限选自0.01、0.015、0.02、0.03或0.042。

[0023]

可选地,x的取值上限选自0.043、0.048、0.053、0.058、0.068、0.078或0.086;x的取值下限选自0、0.01、0.02、0.025、0.03或0.043。

[0024]

可选地,y的取值上限选自0.92、0.925、0.93、0.94、0.953或0.961;y的取值下限选自0.875、0.88、0.89、0.90、0.91或0.92。

[0025]

可选地,z的取值上限选自0.08、0.09、0.1、0.11、0.12或0.125;z的取值下限选自0.039、0.047、0.06、0.07、0.075或0.08。

[0026]

可选地,所述ssz-13硅铝分子筛的无水化学组成选自0.063r

·

0.02q

·

(na0si

0.961

al

0.039

)o2、0.063r

·

0.02q

·

(na

0.086

si

0.875

al

0.125

)o2、0.063r

·

0.02q

·

(na

0.02

si

0.953

al

0.047

)o2、0.021r

·

0.062q(na0si

0.961

al

0.039

)o2中的任一种。

[0027]

可选地,所述有机胺模板剂i选自选正丙胺、异丙胺、正丁胺、异丁胺、环己胺、二乙胺、甲基丁胺、二正丙胺、二异丙胺、2-(乙氨基)乙醇、2-(丁氨基)乙醇、三甲胺、三丙胺、吗啡啉、哌啶中的至少一种。

[0028]

可选地,所述碱金属元素选自钠元素和/或钾元素。

[0029]

可选地,所述ssz-13硅铝分子筛具有由小六面体堆积形成的孪晶形貌。

[0030]

可选地,所述小六面体的尺寸为1μm~5μm。

[0031]

根据本技术的另一个方面,提供一种如上述任一项所述的ssz-13硅铝分子筛的制备方法,包括以下步骤:将含有碱金属元素源、硅源、铝源、模板剂i、模板剂ii和水的混合物晶化,得到所述ssz-13硅铝分子筛。

[0032]

可选地,所述混合物中,碱金属元素源、硅源、铝源、模板剂i、模板剂ii和水的摩尔比满足:

[0033]

toh:sio2:al2o3:模板剂i、模板剂ii:h2o=0.001~0.006:0.0217:0.0002~0.0007:0.00001~0.005:0.00499~0.005:0.4~0.88;

[0034]

其中,碱金属元素源以碱金属氢氧化物的摩尔数计,硅源以sio2的摩尔数计,铝源以al2o3的摩尔数计,模板剂i以模板剂i自身的摩尔数计,模板剂ii以模板剂ii自身的摩尔数计,水以h2o自身的摩尔数计;

[0035]

所述toh中的t为碱金属元素。

[0036]

可选地,所述混合物中,碱金属元素源、硅源、铝源、模板剂i、模板剂ii和水的摩尔比满足:

[0037]

toh:sio2:al2o3:模板剂i、模板剂ii:h2o=0.002~0.005:0.0217:0.0003~0.00063:0.00001~0.0045:0.001~0.00449:0.38~0.85。

[0038]

可选地,所述混合物中还含有ssz-13晶种。

[0039]

可选地,所述ssz-13晶种与所述硅源的质量比为0~20:100;

[0040]

其中,硅源以sio2的质量计。

[0041]

可选地,所述碱源选自氢氧化钠和/或氢氧化钾。

[0042]

可选地,所述硅源选自硅溶胶、硅凝胶、水玻璃、活性二氧化硅、层析柱硅粉、正硅酸酯中的至少一种。

[0043]

可选地,所述铝源选自铝盐、铝酸盐、氢氧化铝、活性氧化铝、烷氧基铝、假勃母石、拟薄水铝石中的至少一种。

[0044]

可选地,所述晶化为静态晶化或转动晶化。

[0045]

可选地,所述晶化的条件包括:在密封条件下,晶化温度为150~240℃,晶化时间不少于20小时。

[0046]

可选地,所述晶化的条件还包括:晶化压力为自生压力,或充入氮气、空气或惰性气体至0.01~1mpa。

[0047]

可选地,所述晶化时间为20~120小时。

[0048]

可选地,所述ssz-13硅铝分子筛的制备方法包括以下步骤:

[0049]

a)将碱金属元素源、硅源、铝源、模板剂i、模板剂ii和水混合,得到混合物i:

[0050]

b)在混合物i中加入ssz-13晶种,混合,得到混合物ii;

[0051]

c)混合物ii晶化得到所述ssz-13硅铝分子筛。

[0052]

可选地,所述a)具体为:

[0053]

将碱金属元素源加入水和模板剂ii中,混合,搅拌状态下加入铝源,搅拌,加入硅源和模板剂ii,搅拌,得到混合物i。

[0054]

根据本技术的另一个方面,提供一种如上述任一项所述的ssz-13硅铝分子筛或根据上述任一项所述的制备方法制备得到的ssz-13硅铝分子筛在作为酸催化反应催化剂的应用。

[0055]

可选地,所述酸催化反应催化剂为甲醇制烯烃反应催化剂。

[0056]

根据本技术的另一个方面,提供一种酸催化反应催化剂,所述酸催化反应催化剂通过将上述任一项所述的ssz-13硅铝分子筛或根据上述任一项所述的制备方法制备得到

的ssz-13硅铝分子筛经过焙烧得到。

[0057]

本技术中所有涉及数值范围的条件均可独立地选自所述数值范围内的任意点值。

[0058]

本技术中,术语“静态晶化”是指晶化过程中,装有初始凝胶混合物的釜静置于烘箱中,且未对合成釜内的混合物进行搅拌。

[0059]

本技术中,术语“转动晶化”是指装有初始凝胶混合物的合成釜在晶化过程中,处于非静止状态,如翻转、旋转等;或者晶化过程中,对合成釜内部的混合物进行搅拌。

[0060]

本技术中,“c1~c8”、“c1~c3”的下标表示基团所包含的碳原子数。对所述烷基的碳原子限定,是指烷基本身所含的碳原子数,而非取代后的碳原子数。如c1~c8的烷基,指碳原子数为1~8的烷基上,至少一个氢原子被取代基取代。

[0061]

本技术中,“烷基”是由烷烃化合物分子上失去任意一个氢原子所形成的基团。所述烷烃化合物包括直链烷烃、支链烷烃、环烷烃、带有支链的环烷烃。

[0062]

本技术中,低碳烯烃是指c2h4和c3h6。

[0063]

本技术可产生的有益效果包括:

[0064]

(1)本技术所提供的ssz-13硅铝分子筛,通过模板剂i的加入,不仅成本低,ssz-13硅铝分子筛的无水化学组合理,可以用作酸催化反应,并且具有较高的低碳烯烃选择性和较长的催化寿命。

[0065]

(2)本技术所提供的ssz-13硅铝分子筛的制备方法,制备过程简单,且使用廉价的模板剂可以降低合成成本,所得的ssz-13硅铝分子筛结构完整、硅铝比适中,具有较高的低碳烯烃选择性和较长的催化寿命。

[0066]

(3)本技术所提供的ssz-13硅铝分子筛的制备方法,通过选用适当的原料,并控制各原料的添加比例和添加顺序,制备得到的ssz-13硅铝分子筛具有小六面体堆积的孪晶结构。

附图说明

[0067]

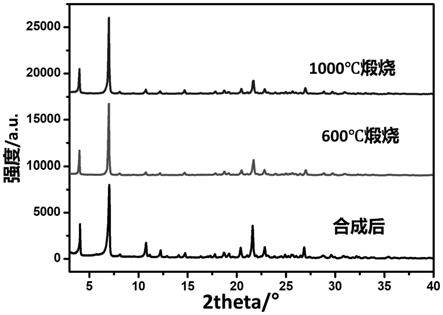

图1是本技术实施例1中得到的ssz-13硅铝分子筛的x射线粉末衍射谱图(xrd)。

[0068]

图2是本技术实施例1中得到的ssz-13硅铝分子筛的扫描电镜图(sem)。

[0069]

图3为本技术实施例1中得到的ssz-13硅铝分子筛的核磁碳谱图(

13

c mas nmr)。

具体实施方式

[0070]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0071]

如无特别说明,本技术的实施例中的原料均通过商业途径购买。

[0072]

本技术的实施例中分析方法如下:

[0073]

样品物相分析采用x射线粉末衍射(xrd)分析,所用仪器为荷兰帕纳科(panalytical)公司的x’pert pro x射线衍射仪,采用cu靶,kα光源40kv电压,40ma电流的条件下测试。

[0074]

样品组成采用能谱仪(eds)分析,所用仪器为日本堀场制作所(horiba)的x-max型能谱仪,与扫描电子显微镜配套使用。

[0075]

样品有机组成采用热重量分析仪分析,所用仪器为美国ta仪器公司的taq-600热重分析仪,在100ml/min的空气条件下测试。

[0076]

样品形貌分析通过扫描电子显微镜(sem),所用仪器为:日立公司(hitachi)su8020场发射扫描电子显微镜。

[0077]

碳核磁共振(

13

c mas nmr)分析采用布鲁克公司的avance iii600wb固体核磁波谱分析仪,操作磁场强度为14.1t。

[0078]

作为一种具体实施方式,本技术提供了一种ssz-13硅铝分子筛。该ssz-13硅铝分子筛的合成可以通过在合成体系中加入廉价的有机模板剂,来减少昂贵的tmada模板剂(n,n,n-三甲基-1-金刚烷基氢氧化铵)的使用。该ssz-13硅铝分子筛具有一定的经济性且可以用作酸催化反应。

[0079]

所述ssz-13硅铝分子筛的无水化学组成如式i所示:

[0080]

mr

·

nq

·

(t

x

siyalz)o2ꢀꢀ

式i;

[0081]

其中,r表示模板剂i,q表示模板剂ii;t表示碱金属元素;

[0082]

所述模板剂i选自有机胺模板剂i;

[0083]

所述有机胺模板剂i选自具有式ii、式iii或式iv所示结构式的物质中的任一种;

[0084][0085]

式ii中,r1、r2、r3独立地选自h或c1~c8烷基中的任一种,且r1、r2、r3不同时为乙基;

[0086][0087]

式iii中,r4独立地选自h或c1~c3烷基中的任一种;

[0088][0089]

式iv中,r5独立地选自h或c1~c3烷基中的任一种;

[0090]

所述模板剂ii为有机胺模板剂ii;

[0091]

所述机胺模板剂ii为n,n,n-三甲基-1-金刚烷基氢氧化铵;

[0092]

m表示每摩尔(t

x

siyalz)o2中含有模板剂i的摩尔数,0《m≤0.063;

[0093]

n表示每摩尔(t

x

siyalz)o2中含有模板剂ii的摩尔数,n=0.083-m;

[0094]

x表示碱金属元素的摩尔数,x=0~0.086;

[0095]

y表示si的摩尔数,z表示al的摩尔数,y=0.875~0.961,z=0.039~0.125,且y z=1。

[0096]

可选地,m的上限选自0.042、0.047、0.052、0.057或0.063;m的下限选自0、0.01、0.015、0.02、0.03或0.042。

[0097]

可选地,x的上限选自0.043、0.048、0.053、0.058、0.068、0.078或0.086;x的下限

选自0、0.01、0.02、0.025、0.03或0.043。

[0098]

可选地,y的上限选自0.92、0.925、0.93、0.94、0.953或0.961;y的下限选自0.875、0.88、0.89、0.90、0.91或0.92。

[0099]

可选地,z的上限选自0.08、0.09、0.1、0.11、0.12或0.125;z的下限选自0.039、0.047、0.06、0.07、0.075或0.08。

[0100]

可选地,所述ssz-13硅铝分子筛的无水化学组成选自0.063r

·

0.02q

·

(na0si

0.961

al

0.039

)o2、0.063r

·

0.02q

·

(na

0.086

si

0.875

al

0.125

)o2、0.063r

·

0.02q

·

(na

0.02

si

0.953

al

0.047

)o2中的任一一种。

[0101]

可选地,所述ssz-13硅铝分子筛的骨架由cha笼通过双六元环连接,形成三维八元环孔道。

[0102]

可选地,所述ssz-13硅铝分子筛的三维微孔孔道中填充着模板剂i和模板剂ii。

[0103]

根据本技术的另一个具体实施例,提供了一种上述ssz-13硅铝分子筛的制备方法。该方法通过在合成体系中加入ssz-13晶种,能够简单高效地以多种有机胺作模板剂,得到高纯度的ssz-13硅铝分子筛。

[0104]

所述制备方法,包括以下步骤:

[0105]

a)将氢氧化钠、硅源、铝源、模板剂i和模板剂ii及去离子水在搅拌下混合均匀,得初始凝胶混合物i,所述初始凝胶混合物i中:

[0106]

naoh/sio2=0.001~0.006/0.0217;

[0107]

al2o3/sio2=0.0002~0.0007/0.0217;

[0108]

h2o/sio2=0.4~0.88/0.0217;

[0109]

模板剂i/sio2=0.00001~0.005/0.0217;

[0110]

模板剂ii/sio2=0.0005~0.00499/0.0217;

[0111]

水以h2o自身的摩尔数计,硅源以sio2的摩尔数计,铝源以al2o3的摩尔数计,氢氧化钠以naoh的摩尔数计,模板剂i以模板剂i自身的摩尔数计,模板剂ii以模板剂ii自身的摩尔数计;

[0112]

b)向上述初始凝胶混合物i中加入晶种m,混合均匀,得到混合物ii;混合物ii中,晶种m与硅源的质量比为m:sio2=0~20:100;

[0113]

其中,硅源以sio2的质量计;

[0114]

c)将混合物ii装入高压合成釜中密封,在转动或者静态条件下晶化;晶化温度为150~200℃,晶化压力为自生压力,晶化时间不少于20小时;

[0115]

d)晶化结束后,分离得到固体产物,即得到所述ssz-13硅铝分子筛。

[0116]

可选地,所述硅源选自硅溶胶、硅凝胶、水玻璃、活性二氧化硅、正硅酸酯、层析柱硅粉中的至少一种。

[0117]

可选地,所述硅源选自层析柱硅粉、正硅酸乙酯、硅溶胶中的至少一种。

[0118]

可选地,所述铝源选自铝盐、铝酸盐、氢氧化铝、活性氧化铝、烷氧基铝、假勃母石、拟薄水铝石中的至少一种。

[0119]

可选地,所述铝源为氢氧化铝。

[0120]

可选地,步骤b)中所述晶种m由硅铝分子筛经焙烧后获得。

[0121]

可选地,步骤b)中所述晶种m由硅铝分子筛经600~700℃焙烧1~10小时后获得;

[0122]

可选地,混合物ii中,晶种m与硅源的质量比的上限选自15%、16%、17%、18%、19%或20%;下限选自0、1%、2%、3%、4%或5%。例如,混合物ii中,晶种m与硅源的质量比为0%~10%或8%~20%。混合物ii中,晶种m与硅源的质量比可以是上述任意点值及其任意两个点值之间的范围值。

[0123]

可选地,步骤c)中所述晶化时间为20~96小时。

[0124]

可选地,步骤c)中所述晶化温度的上限选自170℃、180℃、190℃或200℃;下限选自150℃、160℃或170℃。

[0125]

可选地,步骤c)中所述晶化时间的上限选自48小时、50小时、60小时、72小时、80小时或96小时;下限选自20小时、22小时、24小时、26小时、28小时、30小时或32小时。

[0126]

可选地,步骤c)为将混合物ii装入高压合成釜中密封,在转动或者静态条件下晶化;先在100~150℃下老化1~5小时,再进行晶化。晶化温度为150~200℃,晶化压力为自生压力或充入0.01~1mpa的氮气、空气或惰性气体,晶化时间不少于20小时。

[0127]

可选地,步骤c)为将混合物ii装入高压合成釜中密封,在转动或者静态条件下晶化;先在120℃下老化1小时,再进行晶化。晶化温度为150~200℃,晶化压力为自生压力或充入0.01~1mpa的氮气、空气或惰性气体,晶化时间不少于20小时。

[0128]

根据本技术的又一个具体实施例,提供了一种酸催化反应催化剂。所述酸催化反应催化剂通过将将上述任一具体实施例中所述的ssz-13硅铝分子筛,或根据上述任一具体实施例所述的制备方法制备的到的ssz-13硅铝分子筛经过500~700℃空气氛围下焙烧得到;

[0129]

可选地,所述焙烧时间为1~10小时。具体地,所述酸催化反应催化剂,将上述的任意一种ssz-13硅铝分子筛、根据上述任一方法制备的ssz-13硅铝分子筛经过500~700℃空气氛围下焙烧得到。

[0130]

可选地,所述酸催化反应为甲醇制烯烃反应。

[0131]

实施例1样品1的制备

[0132]

ssz-13晶种seed的制备:

[0133]

采用专利usp4544538中的合成方法,合成得到约500纳米的ssz-13硅铝分子筛。将所得分子筛经过600℃焙烧4小时,去除模板剂,得到ssz-13晶种,命名为seed。

[0134]

ssz-13硅铝分子筛样品1的制备:

[0135]

将0.2g氢氧化钠(纯度为99%,电子级)、15.2g去离子水和1.1g n,n,n-三甲基-1-金刚烷基氢氧化铵水溶液(n,n,n-三甲基-1-金刚烷基氢氧化铵质量分数为20%)混合均匀,然后在搅拌状态下加入0.05g氢氧化铝(纯度为98%),继续搅拌至溶液呈乳白色粘稠液体,将1.36g层析柱硅粉(sio2含量为96%)与0.32g二异丙胺(纯度为98%)加入上述凝胶体系,剧烈搅拌混合均匀,得到混合物i;然后,将ssz-13晶种加入混合物i,ssz-13晶种的加入量为混合物中二氧化硅干基重量的5%,混合均匀后,得到混合物ii,含有氢氧化钠0.005摩尔(以naoh计)、层析柱硅粉0.0217摩尔(以sio2计)、氢氧化铝0.0003摩尔(以al2o3计)二异丙胺0.0031摩尔(以二异丙胺自身计)、n,n,n-三甲基-1-金刚烷基氢氧化铵0.001摩尔(以n,n,n-三甲基-1-金刚烷基氢氧化铵自身计)、h2o0.8444摩尔(以h2o自身计)。将混合物ii移至不锈钢高压反应釜中,在自生压力下,160℃晶化96小时,晶化结束后,将固体产物离心,洗涤,在100℃空气中烘干后,即得所述ssz-13硅铝分子筛,记为样品1。

[0136]

样品1的x-射线粉末衍射图(xrd)如图1所示,表明样品1为具有cha骨架结构的硅铝分子筛。扫描电镜照片(sem)如图2所示,样品1的颗粒呈小六面体堆积的孪晶结构,小六面体尺寸在1μm~5μm。热重和eds(x射线能谱分析)分析得到样品1的元素组成为:0.021r

·

0.062q(na0si

0.961

al

0.039

)o2,其中r表示二异丙胺,q表示n,n,n-三甲基-1-金刚烷基氢氧化铵。样品1的

13

c mas nmr核磁共振谱图如图3所示,结果表明模板剂n,n,n-三甲基-1-金刚烷基氢氧化铵和二异丙胺在分子筛中结构的完整性。

[0137]

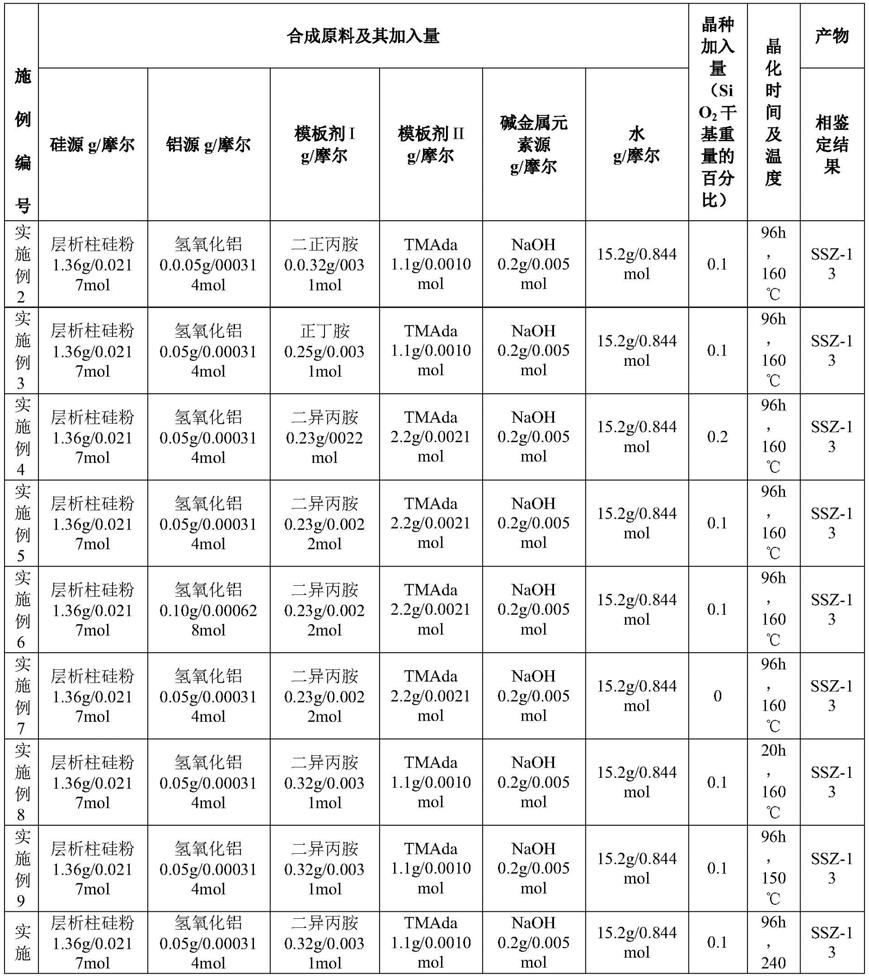

实施例2~19、对比例1样品2~20的制备

[0138]

实施例2~19、对比例1的制备方法,除了表1所示的原料/条件/参数外,其余的与实施例1相同,所得样品对应为样品2~20。其中,样品2~19的xrd谱图和sem图与样品1相似。所得样品的相鉴定、元素分析结果见表1。

[0139]

实施例2~19制备得到的样品2~19,经xrf分析和热分析归一化得到元素组成,其化学组成为mr

·

nq

·

(t

x

siyalz)o2,其中,r表示模板剂i,q表示模板剂ii;t表示碱金属元素;0《m≤0.063,n=0.083-m;x、y和z的范围均在x=0~0.086,y=0.875~0.961,z=0.039~0.125,且y z=1范围内。样品2~19进行了

13

c mas nmr核磁共振表征,结果均表明模板剂在分子筛中结构的完整性。

[0140]

表1实施例2-19、对比例1与实施1的制备方法存在差异的原料/条件/参数

[0141]

[0142][0143]

注:表中碱金属元素源以碱金属氢氧化物的摩尔数计,硅源以sio2的摩尔数计,铝源以al2o3的摩尔数计,模板剂i以模板剂i自身的摩尔数计,模板剂ii以模板剂ii自身的摩尔数计,水以h2o自身的摩尔数计

[0144]

实施例20焙烧后的ssz-13硅铝分子筛催化mto反应

[0145]

本实施例用于说明焙烧后的ssz-13硅铝分子筛用于作为mto反应催化剂的用途。mto反应为甲醇制烯烃反应的酸催化反应。但本发明的分子筛不限于用于mto反应的催化剂。

[0146]

将实施例1~19、对比例1得到的样品于600℃空气焙烧4小时,然后压片、造粒40~60目。称取0.3g样品装入固定床反应器,进行mto反应评价。在550℃通氮气活化1小时,然后

降温至450℃开始进料反应。甲醇由流速为28ml/min的氮气携带进料,甲醇的质量空速2h-1

。反应产物由在线气相色谱进行分析(varian3800,fid检测器,毛细管柱poraplot q-ht)。典型的实验结果见表2,为实施例7的样品的mto反应结果。表2实验结果表明,催化mto反应低碳烯烃总选择性高于77.51%,催化剂寿命达120min以上。其它样品均取得了与实施例7的样品相似的催化效果。

[0147]

表2实施例7和对比例1样品催化mto反应结果

[0148][0149]a甲醇的转化率为100%的反应时间

[0150]b甲醇的转化率为100%时的选择性

[0151]

在表2中,c2h4 c3h6是评价催化mto反应低碳烯烃总选择性的指标。c

4-c6指产物中含碳原子数4-6的所有产物。由表2可知,实施例7的样品相比于对比例1的样品,具有更高的低碳烯烃选择性和更长的催化寿命。

[0152]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。