1.本发明属于催化加氢材料产品领域,特别涉及一种利用基于快速气流对撞制备镁铝尖晶石的新方法。

背景技术:

2.镁铝尖晶石(mgal2o4)是一种新型的催化加氢脱氧材料,特别是它不仅具备两种金属氧化物的特点,还具有两种金属化合物外的新特点,其被大量应用于催化、耐火材料、功能材料等很多领域。镁铝尖晶石材料比表面积大,孔容大,易于催化剂载体,另外,同时具有酸性和碱性两种活性中心,使其作为催化剂也具备了很好的催化能力,因此,尖晶石的开发成为当今催化领域的一个重要研究方向。目前,镁铝尖晶石作为催化剂主要应用于脱硫催化剂,环己酮双聚催化剂、和萘重整催化剂载体、甲烷部分氧化制合成气的催化剂载体以及加氢脱氧催化剂。镁铝尖晶石的催化性能主要取决于材料的比表面积和孔容。在目前研究中,镁铝尖晶石的比表面积和孔容的调控主要通过制备方法、ph、和加入表面活性剂,其中制备方法是关键。

3.中国专利cn1011229b公开了一种合成镁铝尖晶石的方法。该发明的合成镁铝尖晶石,完全采用天然原料。以特级高铝矾土生料和轻烧氧化镁(苦土粉)为原料,按一定比例配料、混合细磨外加结合剂、混合、半干成型,坯体干燥后,高温烧成,可制得质量较好的镁铝尖晶石。

4.中国申请cn1086799a公开了一种合成镁铝尖晶石的方法。该发明是一种以特级生矾土和菱镁石或轻烧菱镁石为原料合成镁铝尖晶石熟料的方法,其烧成温度为1500~1630℃。该镁铝尖晶石组成中al2o3与mgo的重量比为2.5~4.0。

5.中国申请cn1382665a公开了一种合成镁铝尖晶石及其制备方法。该发明由下列重量配比的原料:25-40%的轻烧镁粉和60-75%的矾土,依次经过分别粉碎脱水、混磨,加入纸浆液混碾,成型、煅烧而成。该合成镁铝尖晶石具有熔点系数高,热膨胀系数低,导热性能好,抗化学侵蚀能力强,寿命长的优点,用于钢包烧注料,使用次数可达140次以上。该方法具有工艺简单,成本低廉,可操作性强的优点。

6.中国专利cn1148256c公开了一种含镁铝尖晶石的组合物及其制备方法。一种含镁铝尖晶石的组合物含有25-30重%的氧化镁,60-70重%的氧化铝和5-15重%的除铈以外的稀土金属氧化物,其中,镁和铝形成尖晶石结构,游离氧化镁的含量低于组合物总量的5重%,所述组合物的最可几孔直径不小于100埃。该组合物可用作硫转移催化剂的基质,含该组合物的硫转移催化剂具有更好的还原再生性能。

7.中国专利cn1166585c公开了一种镁铝尖晶石\氮化钛复合材料的制造方法及用该方法制造的产品。该发明属于陶瓷组合物领域,尤其涉及一种耐火材料的生产方法。其技术方案由刚玉为骨料、金属铝粉、钛白粉、氧化镁细粉和氧化铝微组成。其中≤3mm的刚玉45~55%、金属铝粉10~20%、钛白粉8~16%、氧化镁细粉4~10%、氧化铝微粉5~12%,外加2~6%的甘油或酚醛树脂作为结合剂,成型,烘干,然后放入炉内氮化处理或埋炭处理。采用

上述方案,可制造出的复合材料具有热震稳定性高和抗侵蚀性性能好的新型复合材料。

8.中国申请cn1654418a公开了一种镁铝尖晶石耐火原料及其生产方法。该发明所采用的技术方案是:按重量百分含量将65%~77%的γ-al2o3和35~23%轻烧mgo混合均匀,在200~280mpa的压力下压制成型,在1600℃~1800℃温度下烧成,保温时间为2~5小时。其中,γ-al2o3中的al2o3含量大于等于98%,轻烧mgo中的mgo含量大于等于98%。本发明采用γ-al2o3为原料,其生产温度比α-al2o3的低,活性比较高,al2o3含量较高,且和镁铝尖晶石具有相似的晶体结构,有利于尖晶石的合成和致密化,可以大大降低尖晶石的烧结温度并可使成本降低。它不仅可以单独作为耐火材料使用,也可以添加到其它材料中以提高这种材料的性能。所制得的镁铝尖晶石耐火原料的相对密度为95%。

9.常见的镁铝尖晶石制备方法包括共沉淀法,溶液蒸发法,水热合成法,浸渍法等。其中,共沉淀法被认为是最简单、易于大规模生产的方法,在工业生产中有着广泛的应用。

10.中国申请cn1634802a公开了一种用共沉淀法制备镁铝尖晶石纳米粉体。一种制备无团聚镁铝尖晶石纳米粉体的方法,属于精细化工领域。该发明的主要特征是以镁和铝离子的硝酸盐水溶液为原料,以碳酸氢铵为沉淀剂,沉淀过滤、干燥,在1000~1400℃之间煅烧,可获得平均粒径为20纳米的无团聚,无杂相的镁铝尖晶石粉体。该方法突出特点是:原料采用无机盐,不必加表面活性剂,不必真空干燥或冷冻干燥,可得到无团聚,无杂相,高纯度,粒径分布窄的镁铝尖晶石纳米粉体。该方法制备的粉体质量好,工艺简单稳定,生产成本低,易实现大规模生产。

11.但是传统的沉淀方法存在混合性能差,使粒子在合成过程中易团聚,因此,得到的镁铝尖材料孔容小和比表面积较小等问题。马亚鲁等利用直接沉淀法获得比表面积100m2/g的镁铝尖晶石材料;赵惠忠等利用沉淀法合成孔容为0.5ml/g和比表面积67m2/g,团聚度很大的镁铝尖材料。

技术实现要素:

12.针对上述问题,本发明的目的在于提供一种镁铝尖晶石的制备方法,能够更加简单地、经济地合成催化性能好的镁铝尖晶石材料,并且能够生产出高比表面积和大孔容的镁铝尖晶石。

13.为此,本发明提供一种镁铝尖晶石的制备方法,包括以下步骤:

14.(1)制备包含镁和铝的金属盐溶液,所述金属盐溶液的浓度为0.1~0.8mol/l,并且其中,镁和铝的浓度之比为1:1~1:5,制备沉淀剂混合溶液;

15.(2)所述金属盐溶液和所述沉淀剂混合溶液分别由气体通过管路带入混合室中,在混合室中的高压空气使反应物快速地混合均匀,然后被两股气流带出混合室,在混合室外,两股气流携带混合均匀的混合溶液对撞并同时发生共沉淀反应,得到前驱体;

16.(3)在所述前驱体上加入表面活性剂溶液得到前驱体粒子;

17.(4)将所述前驱体粒子在搅拌的条件下老化、洗涤、干燥;

18.(5)将干燥后的前驱体粒子焙烧,得到镁铝尖晶石。

19.本发明所述的镁铝尖晶石的制备方法,步骤(1)中优选的是,所述金属盐溶液由al(no3)3·

9h2o和mg(no3)2·

6h2o制备而成。

20.本发明所述的镁铝尖晶石的制备方法,步骤(1)中优选的是,所述沉淀剂混合溶液

由nh3·

6h2o和nh4hco3制备而成,所述沉淀剂混合溶液的浓度为0.2~1mol/l。

21.本发明所述的镁铝尖晶石的制备方法,步骤(3)中优选的是,所述表面活性剂溶液由p123表面活性剂和ctab表面活性剂制成。

22.本发明所述的镁铝尖晶石的制备方法,步骤(3)中优选的是,所述表面活性剂溶液的浓度为0.0005~0.0015mol/l。

23.本发明所述的镁铝尖晶石的制备方法,步骤(4)中优选的是,所述搅拌的转速为50~100r/min,所述老化的条件为:温度20-30℃,时间1-3h;所述洗涤采用的溶剂为去离子水和无水乙醇;所述干燥的条件为:温度60-100℃,时间0.5-3h。

24.本发明所述的镁铝尖晶石的制备方法,步骤(4)中优选的是,所述洗涤的步骤为:用去离子水和无水乙醇交替洗涤所述前驱体粒子1-5次。

25.本发明所述的镁铝尖晶石的制备方法,步骤(5)中优选的是,所述焙烧的条件为:温度800~1500℃,时间1~4h。

26.本发明所述的镁铝尖晶石的制备方法,其中优选的是,所述镁铝尖晶石的孔容为0.9~2.36ml/g、比表面积为100~253m2/g。

27.本发明所述的镁铝尖晶石的制备方法,其中优选的是,所述气体的压力为0.3-0.8mpa、流速为60-100l/min。

28.本发明提供的基于快速气流对撞制备高比表面积和大孔容镁铝尖晶石的镁铝尖晶石的制备方法,具体按照如下步骤进行:

29.(1)在去离子水中加入al(no3)3·

9h2o、mg(no3)2·

6h2o制备0.1~0.8mol/l的金属盐溶液,其中镁铝金属浓度之比为1:2;在去离子水中加入nh3·

6h2o、nh4hco3制备0.2~1.0mol/l的沉淀剂混合溶液;

30.(2)使快速(60-100l/min)、高压(0.3-0.8mpa)空气分别通过第一管路和第二管路,在第一管路和第二管路的进口端产生压力差,金属盐溶液和沉淀剂混合溶液分别由气体通过第一管路和第二管路带入混合室中;在混合室中,高压空气使两种溶液快速地混合,得到混合均匀的混合溶液后被两股气流带出混合室,在混合室外,两股气流携带混合溶液对撞并同时发生共沉淀反应,得到前驱体。

31.(3)加入浓度为0.0005~0.0015mol/l的p123(聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物)和ctab表面活性剂,改善镁铝尖晶石的比表面积和孔容。

32.(4)得到的前驱体粒子通过三口瓶承接器收集,并在转速为50~100r/min搅拌速度下常温老化2h,用去离子水和无水乙醇交替洗涤前驱体粒子三次,并在80℃下,干燥1h。

33.(5)将干燥后的前驱体粒子放入800~1500℃马弗炉中焙烧1~4h,得到镁铝尖晶石。

34.本发明镁铝尖晶石的制备方法以九水合硝酸铝、六水合硝酸镁金属盐溶液和碳酸氢铵、氨水沉淀剂为原料制备镁铝尖晶石。本发明方法中进行共沉淀反应,对混合性能要求高,因而混合强度是提高产品性能的关键。对于该反应体系,在混合室内,利用高压、快速压缩空气分割反应物,并被气流带出装置,且两股气流对撞,使反应物在沉淀反应发生前快速混合均匀,因此,反应体系的过饱和度均一。在高反应物浓度合成过程中,均一过饱和度减少了前驱体粒子间的团聚作用。通过控制合成过程中操作参数可以实现对于反应条件(如ph)的有效调控,从而基于快速气流对撞得到比表面积为100~253m2/g、孔容0.9~2.36ml/

g的镁铝尖晶石。

35.本发明通过提高反应体系混合性能,制备高比表面积和大孔容镁铝尖晶石材料,在混合室内,利用高压、快速压缩空气分割反应物,并被气流带出装置,两股气流对撞,使反应物在沉淀反应发生前快速混合均匀,因此,反应体系的过饱和度均一。在高反应物浓度合成过程中,均一过饱和度减少了前驱体粒子间的团聚作用。通过控制合成过程中操作参数可以实现对于反应条件(如ph)的有效调控,从而基于快速气流对撞得到比表面积为100~253m2/g、孔容0.9~2.36ml/g的镁铝尖晶石。

36.本发明镁铝尖晶石的制备方法的有益效果:本发明通过气流对撞大大地强化反应体系混合性能。通过调控溶液ph值、表面活性剂及焙烧温度等工艺条件,制备得到比表面积为100~253m2/g、孔容0.9~2.36ml/g的镁铝尖晶石材料。

附图说明

37.图1为本发明镁铝尖晶石的制备方法所涉及的工艺流程图;

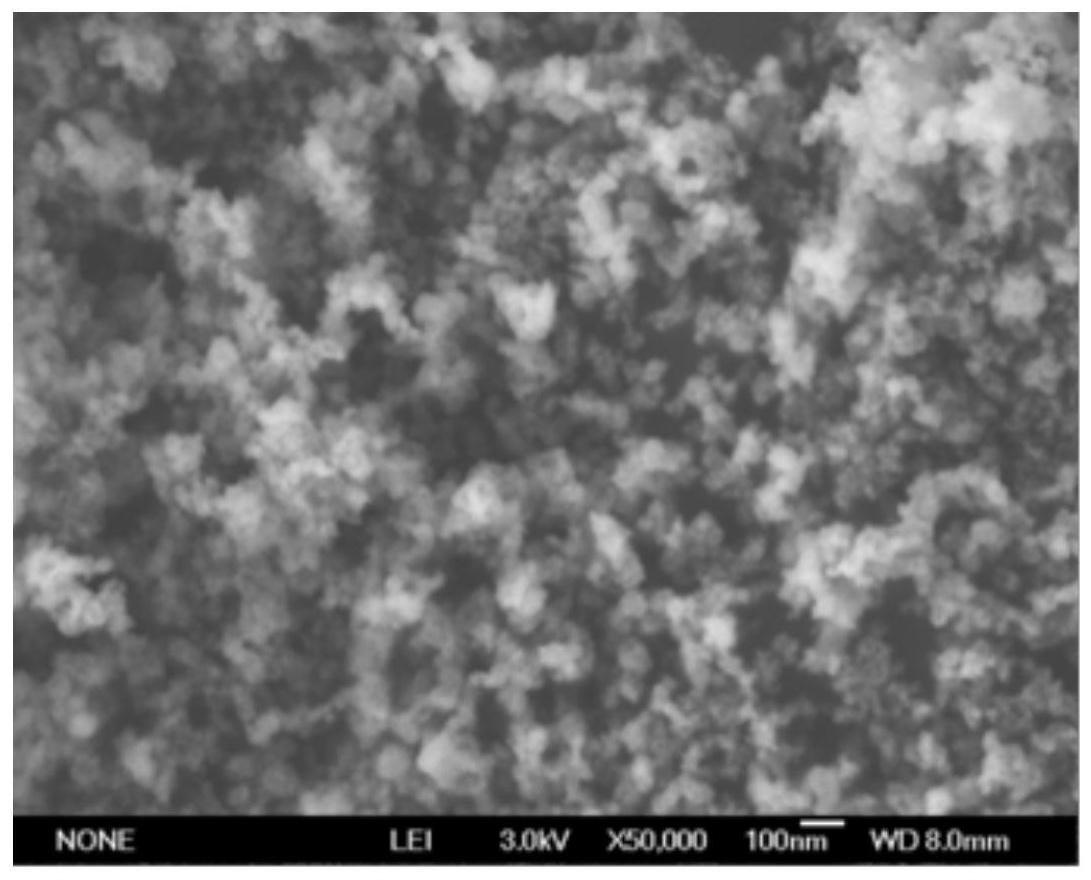

38.图2为本发明实施例1制备的纳米氧化锌的sem图;

39.图3为本发明实施例1制备的纳米氧化锌的tem图;

40.图4为本发明实施例2制备的纳米氧化锌的焙烧温度影响图;

41.图5为本发明实施例2制备的纳米氧化锌的sem图;

42.图6为本发明实施例3制备的纳米氧化锌的tem图;

43.图7-8为本发明实施例3制备的纳米氧化锌的镁铝尖晶石材料孔径分布图。

具体实施方式

44.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

45.实施例1

46.制备al(no3)3·

9h2o、mg(no3)2·

6h2o金属盐溶液(其中镁铝金属浓度之比为1:2)与nh3·

6h2o、nh4hco3的沉淀剂混合溶液,得到反应物溶液。快速、高压空气通过管路,管路进口端产生压力差,气体将反应物分别带入混合室里,在混合室里,高压空气对反应物进行快速混合,混合均匀的反应物被气流分别带出装置,在装置外,两股气流对撞并同时发生共沉淀反应,得到前驱体。前驱体粒子用三口瓶收集,并加入表面活性剂p123,在转速为90r/min搅拌速度下常温老化2h,用去离子水和无水乙醇交替洗涤前驱体粒子三次,并在80℃下,干燥1h。将干燥后的前驱体放入1200℃马弗炉中焙烧3h,得到镁铝尖晶石。

47.其中,al(no3)3·

9h2o、mg(no3)2·

6h2o金属盐溶液(其中镁铝金属浓度之比为1:2)为0.5mol/l与nh3·

6h2o、nh4hco3的沉淀剂溶液1mol/l,表面活性剂p123的浓度为0.0005mol/l,气体压力p为0.5mpa,气体流速为80l/min。制备得到的镁铝尖晶石比表面积为121m2/g、孔容0.91ml/g。

48.本实施例制备的纳米氧化锌的sem图和tem图分别参见图2和图3。

49.实施例2

50.制备al(no3)3·

9h2o、mg(no3)2·

6h2o金属盐溶液(其中镁铝金属浓度之比为1:2)

与nh3·

6h2o、nh4hco3的沉淀剂混合溶液,得到反应物溶液。快速、高压空气通过管路,管路进口端产生压力差,气体将反应物分别带入混合室里,在混合室里,高压空气对反应物进行快速混合,混合均匀的反应物被气流分别带出装置,在装置外,两股气流对撞并同时发生共沉淀反应,得到前驱体。前驱体粒子用三口瓶收集,并加入表面活性剂ctab(十六烷基三甲基溴化铵),在转速为90r/min搅拌速度下常温老化2h,用去离子水和无水乙醇交替洗涤前驱体粒子三次,并在80℃下,干燥1h。将干燥后的前驱体放入1000℃马弗炉中焙烧3h,得到镁铝尖晶石。

51.其中,al(no3)3·

9h2o、mg(no3)2·

6h2o金属盐溶液(其中镁铝金属浓度之比为1:2)为0.5mol/l与nh3·

6h2o、nh4hco3的沉淀剂溶液1mol/l,表面活性剂ctab的浓度为0.0005mol/l,气体压力p为0.5mpa,气体流速为80l/min。制备得到的镁铝尖晶石比表面积为182m2/g、孔容1.36ml/g。

52.实施例3

53.制备al(no3)3·

9h2o、mg(no3)2·

6h2o金属盐溶液(其中镁铝金属浓度之比为1:2)与nh3·

6h2o、nh4hco3的沉淀剂混合溶液,得到反应物溶液。快速、高压空气通过管路,管路进口端产生压力差,气体将反应物分别带入混合室里,在混合室里,高压空气对反应物进行快速混合,混合均匀的反应物被气流分别带出装置,在装置外,两股气流对撞并同时发生共沉淀反应,得到前驱体。前驱体粒子用三口瓶收集,并加入表面活性剂ctab(十六烷基三甲基溴化铵),在转速为90r/min搅拌速度下常温老化2h,用去离子水和无水乙醇交替洗涤前驱体粒子三次,并在80℃下,干燥1h。将干燥后的前驱体放入1000℃马弗炉中焙烧3h,得到镁铝尖晶石。

54.其中,al(no3)3·

9h2o、mg(no3)2·

6h2o金属盐溶液(其中镁铝金属浓度之比为1:2)为0.5mol/l与nh3·

6h2o、nh4hco3的沉淀剂溶液1mol/l,表面活性剂ctab的浓度为0.001mol/l,气体压力p为0.5mpa,气体流速为80l/min。制备得到的镁铝尖晶石比表面积为253m2/g、孔容2.36ml/g。

55.由以上实施例可知,本发明通过气流对撞大大地强化反应体系混合性能。通过调控溶液ph值、表面活性剂及焙烧温度等工艺条件,制备得到比表面积为100~253m2/g、孔容0.9~2.36ml/g的镁铝尖晶石材料。

56.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。