1.本发明涉及化工生产技术领域,尤其涉及一种利用电磁感应技术低温制备电石的方法。

背景技术:

2.碳化钙俗称电石(cac2),曾经被誉为有机合成之母。目前主要用于生产氯乙烯、乙酸乙烯酯和丙烯腈等。2020年我国的电石产量为2758万吨。

3.电石由焦炭和石灰于一定温度下反应制得,反应式为cao 3c

→

cac2 co(气体),属于固

‑

固吸热反应。电石工业已有百多年历史,目前工业生产方法主要为电弧法,即5

‑

40mm粒度的焦炭和5

‑

60mm粒度的石灰在电弧炉中加热至2000

‑

2200℃,反应1

‑

2h,产物以熔融态排出。由于工业生产方法中原料粒度大、固

‑

固接触面小,导致传质传热受限、反应速率慢。为了提高反应速率和电石收率,因而反应温度高、反应时间长,由此造成产物熔融,同时增加了设备耐热要求和材料成本。高温长时间散热和相变热难以回收导致电石生产的过程能量损失大,加之高的反应温度,因此电弧法生产电石存在“高投入、高能耗”的高能低效问题,1吨产品(纯度80

‑

90%)能耗约3200

‑

3600kw

·

h。

4.电磁感应加热技术基于电流热效应和电磁感应原理直接将能量作用于既导电又导磁的物体,在其内部产生涡电流,通过涡电流产生的欧姆热实现加热,主要用于冶金和半导体行业等。普遍认为焦炭的导电性和导磁性差,不能采用电感直接加热,而需要辅助于电感介质,比如铁质品、磁球。因此电感技术尚未涉足电石工业。

技术实现要素:

5.本发明的目的在于提供一种电磁感应加热技术低温合成电石的方法,通过大量创造性实验解决了电磁感应直接用于焦炭加热进而生产电石的技术问题,极大地缩短了反应时间,降低了反应温度,解决现有工业电石生产技术中存在的“高能低效”问题。

6.为实现以上目的,本发明采用以下具体技术方案:

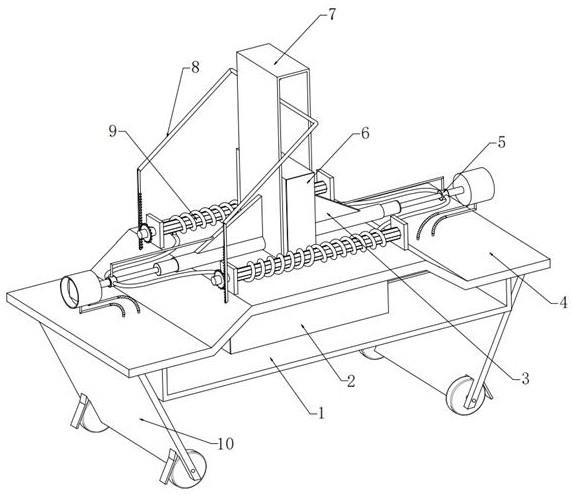

7.一种利用电磁感应技术低温制备电石的方法,包括如下步骤:

8.(1)原料制备:含碳化合物与含钙化合物均匀混合、成型、热解制得焦炭与氧化钙混合原料a;

9.或者,焦炭直接与含钙化合物制得混合原料b;

10.以上两种方法所制备的混合原料a和混合原料b皆可用于本发明的步骤(2)中进行电石合成。

11.优选地,所述混合原料a和/或混合原料b中的碳钙摩尔比一般为4.5

‑

20.0:1,否则很难实现电磁感应加热。

12.进一步地,如采用步骤(1)中的混合原料a,在制备混合原料a时,含碳化合物和含钙化合物混合成型过程中,首先对两种原料进行破碎研磨,筛选粒度为20

‑

170μm的原料,优选粒度为65

‑

125μm的原料。

13.其次,均匀混合两种原料,最后于一定压力下成型,成型压力取决于原料类型和成型尺寸。所述含钙原料中的氢氧化钙含量较高时,混合物料粘结性好,成型压力小;粉料粒度越小,成型压力越小;成型尺寸越大、成型压力越大。所述含碳化合物与含钙化合物混合成型后的粒度一般不小于5mm,以保障电感涡电流的有效性。成型粒度越大,电感加热效果越好,但考虑成型问题,优选20

‑

60mm的成型原料。

14.进一步地,所述热解温度一般为600

‑

1300℃。

15.更优选地,热解生成的所述混合原料a不经冷却而直接进入电感炉进行电磁感应加热合成电石,一方面有利于降低能耗和快速升温,保持生产的连续性,更重要的是高温时焦炭结构有利于涡电流传输。

16.若采用步骤(1)中的混合原料b,则混合原料b中的焦炭颗粒优选大于等于5mm,含钙化合物尺寸优选小于等于2mm。所述焦炭为广义概念,包括各种含碳原料热处理后得到的焦,如煤焦、生物焦等。

17.步骤(1)中,所述含碳化合物为煤、生物质或重质有机资源废弃物中的一种或多种的混合物;所述含钙化合物为生石灰、熟石灰、石灰石或电石渣中的一种或多种的混合物。

18.所述含碳化合物与含钙化合物混合成型的形状可以是柱状、球状或片状,但不限于这些形状。

19.(2)电石合成:所述混合原料a和/或混合原料b置于电感炉中,采用电磁感应加热至1450

‑

1900℃,常压反应0.5

‑

60分钟合成固态电石。最优反应时间取决于成型后的物料尺寸或焦炭粒度,以及混合物中的碳钙摩尔比等因素。原料预热解温度和碳钙比越高,所需加热时间越短,反之时间越长。

20.优选地,电磁感应加热频率可以为20khz

‑

5000khz,具体使用频率取决于原料粒度大小。成型原料或焦炭的尺寸越大,所需频率越小;反之,所需频率越大。

21.与现有技术相比,本发明具有如下技术优势:

22.(1)采用电磁感应加热代替电弧加热,电磁波直接作用于焦炭而使混合物料发热,不仅升温速率快,而且提高焦炭反应活性,具有反应温度低(比传统电弧法低300

‑

600℃)、反应时间短(30秒至数分钟)、反应效率高、过程能耗大幅度减小的显著优势。

23.(2)初级原料可以采用各类含碳原料和含钙原料,原料选择范围宽、来源广,初级原料粉碎后混合成型热解,提高焦炭与氧化钙之间的接触,进一步提高电石合成反应速率,避免了高温长时间散热,反应能耗和过程能耗均显著降低。

24.(3)本发明产物为固态电石,避免了电弧法生产电石工艺中的电石高温熔融热、省去了熔融电石凝固后的破碎能耗,总体节能30

‑

46%。

具体实施方式

25.下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.本发明对于所述造粒物料的形状没有特殊的限定,采用本领域技术人员熟知的形状即可,如球状、柱状、片状。在本发明中,当所述成型物料为球状时,所述粒度指球的直径;

当所述成型物料为柱状时,所述粒度指圆柱直径;当所述成型物料为片状等其它不规则形状时,所述造粒物料的粒度指其最大尺寸。

27.本发明如对各物质的添加量没有特殊的限定,则采用任意配比均可。

28.在本发明中,所述热解物料优选通过热输送装置输送至电感炉中,本发明对所述热输送装置没有特殊的限定,采用本领域技术人员熟知的热输送装置即可。

29.在本发明中,所述热解加热方式没有特殊的限定,采用本领域技术人员熟知的加热方式即可,如纯氧燃烧物料中的含碳物质供热、纯氧燃烧外加燃料供热、电加热。

30.在本发明中,含碳原料中的碳含量和含钙原料中的钙含量采用国标法测定。反应结束后,取一定量的固体,滴加水测定乙炔量,反算电石生成量。根据电石生成摩尔量与加入的钙量,采用如下公式计算得到电石收率。

31.电石收率=(电石生成摩尔量/含钙原料中的钙摩尔量)

×

100%

32.实施例1

33.以生物质和生石灰为原料,破碎筛分出粒径为85μm

‑

125μm的粉料,按碳钙摩尔比为10:1称取粉料并混合均匀后,压制成粒度为20mm左右的柱状混合原料;所述柱状混合原料于1200℃热解处理得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在400khz条件下加热至1850℃,处理25min制得电石,电石收率为99%。

34.实施例2

35.以煤和熟石灰为原料,破碎筛分出粒径为60μm

‑

150μm的粉料,按碳钙摩尔比为6:1称取粉料并混合均匀后,压制成粒度为25mm左右的柱状原料;将所述柱状原料1200℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在850khz条件下加热至1900℃,处理8min制得电石,电石收率为96%。

36.实施例3

37.以生物质和石灰石为原料,破碎筛分出粒径为40μm

‑

120μm的粉料,按碳钙摩尔比为5:1称取粉料并混合均匀后,压制成粒度为30mm左右的柱状原料;将所述柱状原料1300℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在1000khz条件下加热至1900℃,处理5min制得电石,电石收率为98%。

38.实施例4

39.以煤和电石渣为原料,破碎筛分出粒径为20μm

‑

100μm的粉料,按碳钙摩尔比为12:1称取粉料并混合均匀后,压制成粒度为35mm的柱状原料;将所述柱状原料1300℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在900khz条件下加热至1750℃,处理10min制得电石,电石收率为94%。

40.实施例5

41.以生物质、煤和生石灰为原料,破碎筛分出粒径为70μm

‑

160μm的粉料,按碳钙摩尔比为18:1称取粉料并混合均匀后,压制成粒度为40mm左右的球状原料;将所述原料1200℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在1000khz条件下加热至1600℃,处理15min制得电石,电石收率为85%。

42.实施例6

43.以炭黑和熟石灰为原料,破碎筛分出粒径为70μm

‑

140μm的粉料,按碳钙摩尔比为

4.5:1称取粉料并混合均匀后,压制成粒度为50mm左右的柱状原料;将所述柱状原料1300℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在5000khz条件下加热至1900℃,处理0.5min制得电石,电石收率为98%。

44.实施例7

45.以废轮胎和电石渣为原料,破碎筛分出粒径为20μm

‑

100μm的粉料,按碳钙摩尔比为16:1称取粉料并混合均匀后,压制成粒度为45mm左右的片状原料;将所述柱状原料1300℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在4000khz条件下加热至1750℃,处理30min制得电石,电石收率为91%。

46.实施例8

47.以塑料和熟石灰为原料,破碎筛分出粒径为40μm

‑

120μm的粉料,按碳钙摩尔比为20:1称取粉料并混合均匀后,压制成粒度为15mm左右的柱状原料;将所述柱状原料600℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在1000khz条件下加热至1450℃,处理60min制得电石,电石收率为62%。

48.实施例9

49.以塑料、炭黑和熟石灰为原料,破碎筛分出粒径为50μm

‑

130μm的粉料,按碳钙摩尔比为20:1称取粉料并混合均匀后,压制成粒度为60mm左右的柱状原料;将所述柱状原料600℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在1450khz条件下加热至1650℃,处理10min制得电石,电石收率为75%。

50.实施例10

51.以煤焦(20mm

‑

25mm)和生石灰(40μm

‑

120μm)为原料,按碳钙摩尔比为6:1称取原料并混合均匀后,直接送入电感炉中,在850khz条件下加热至1900℃,处理8min制得电石,电石收率为86%。

52.实施例11

53.以生物焦(20mm

‑

25mm)和熟石灰(70μm

‑

130μm)为原料,按碳钙摩尔比为9:1称取原料并混合均匀后,直接送入电感炉中,在400khz条件下加热至1850℃,处理25min制得电石,电石收率为91%。

54.实施例12

55.以煤和熟石灰为原料,破碎筛分出粒径为60μm

‑

150μm的粉料,按碳钙摩尔比为6:1称取粉料并混合均匀后,压制成粒度为5mm左右的柱状原料;将所述柱状原料900℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在850khz条件下加热至1900℃,处理8min制得电石,电石收率为93%。

56.实施例13

57.以煤和熟石灰为原料,破碎筛分出粒径为60μm

‑

150μm的粉料,按碳钙摩尔比为6:1称取粉料并混合均匀后,压制成粒度为5mm左右的柱状原料;将所述柱状原料1200℃热解处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在850khz条件下加热至1900℃,处理8min制得电石,电石收率为83%。

58.实施例14

59.以煤和熟石灰为原料,破碎筛分出粒径为60μm

‑

150μm的粉料,按碳钙摩尔比为18:1称取粉料并混合均匀后,压制成粒度为25mm左右的柱状原料;将所述柱状原料1200℃热解

处理,得到焦炭和cao混合物料;热解后的混合物料不经冷却而直接通过热输送装置送入电感炉中,在850khz条件下加热至1900℃,处理1min制得电石,电石收率为98%。

60.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。