1.本技术涉及碳纳米管领域,更具体地说,它涉及一种分散性碳纳米管粉末的制备方法及设备。

背景技术:

2.碳纳米管为一维纳米材料,重量轻,具有较佳的力学、电学和化学性能,自1991年被发现以来,一直成为科学家们关注及研究的热点。而碳纳米管由于其具有良好的导电性能,在电池领域中被广泛应用;但同时碳纳米管的分散问题亦是限制其应用的关键难题。

3.碳纳米管(尤其是单壁碳纳米管、双壁碳纳米管)之间并行排列,使得管与管之间的作用力很强,因而聚集形成的碳纳米管束或聚集体难以被打破。目前分散碳纳米管的工业化方法主要是把碳纳米管和分散剂加入到溶剂(如水、nmp、乙醇、异丙醇等)中,然后通过搅拌、球磨、砂磨等一系列工艺手段制备成导电浆料,最后再把导电浆料用到锂电池的正负极材料中。通常情况下,溶剂在导电浆料中的重量百分比达到90%以上,占用了很大一部分成本;砂磨等工艺制备成导电浆料也占用了一部分成本;另外nmp等具有挥发性的有机溶剂对作业人员、设备、环境等都有很大的危害。

4.针对上述中的相关技术,申请人认为分散碳纳米管的相关方法中存在搅拌、球磨、砂磨等制备工艺成本高,以及溶剂成本高、溶剂危害等问题。

技术实现要素:

5.为了解决碳纳米管分散方法中制备成本及溶剂危害的问题,本技术提供一种分散性碳纳米管粉末的制备方法及设备。

6.第一方面,本技术提供的一种分散性碳纳米管粉末的制备方法,采用如下的技术方案:一种分散性碳纳米管粉末的制备方法,包括如下步骤:步骤a:取碳纳米管和分散剂,将碳纳米管与分散剂混合均匀,得到预分散料;步骤b:向步骤a的预分散料中加入添加剂,混合均匀后得到混合料;然后往混合料通入超临界流体,进行超临界流体分散处理,制得超临界悬浮液;步骤c:将步骤b制得的超临界悬浮液进行超临界流体剥离处理,制得分散性碳纳米管粉末。

7.碳纳米管的分散性会直接或间接地影响电池材料的导电性,目前对于解决碳纳米管的分散性问题,有相关技术公开先将碳纳米管与能够使碳纳米管分散的溶剂混合,形成碳纳米管溶液,然后通过珠磨、气流粉碎、磨碎及搅拌球磨等方法对碳纳米管溶液进行处理,使碳纳米管物理粉碎,再往碳纳米管溶液中流入临界或超临界流体,使得碳纳米管在亚临界或超临界流体的气氛中粉碎,形成作用基。但该相关技术中对于碳纳米管的分散处理,是需要在溶液参与的碳纳米管溶液体系中进行,依然无法解决分散处理中采用到溶剂的问题,且即使采用亚临界或超临界流体替换工业生产中搅拌、球磨、砂磨等处理工序,仍是需

要在溶剂的参与,依然无法解决使用溶剂的问题,并无法验证或告知启示可以在不添加溶剂的前提下,能否采用亚临界或超临界进行分散,亦无法预见不添加溶剂的情况下进行分散的效果。而且,该相关技术制得的碳纳米管需要先制备成导电浆料后,再进行正极合浆,才能应用至锂电池中,并不能直接应用至锂电池的正极材料当中。

8.另外,亦有相关技术公开通过在亚临界或超临界条件下,处理含有碳纳米管、至少一种除碳纳米管以外的碳化合物和分散介质(二氧化碳、水、脂肪醇)的混合物、以及氧化剂,使得在亚临界或超临界条件氛围下借助氧化剂作用提供进一步改善的相互结合力和相容性,以制备互容性好的碳纳米管复合材料。相关技术中虽然没有溶剂的加入,但该相关技术中需要借助氧化剂的作用,来改善碳纳米管及除碳纳米管之外的碳化合物之间的互容性和结合力,且制得的是碳纳米管与其他碳化合物的复合材料,并不是制得碳纳米管粉末,并无法验证或告知启示可以在删减氧化剂及其他碳化合物情况下利用超临界流体可以对无溶剂参与的碳纳米管进行分散处理。而且该碳纳米管复合材料亦是需要先制备成导电浆料后,再进行正极合浆,才能应用至锂电池中,并不能直接应用至锂电池的正极材料当中。

9.而本技术的上述技术方案,通过将碳纳米管、分散剂和添加剂混合后,利用超临界流体进行混合分散,再经过超临界流体剥离处理,制备得到分散性好的碳纳米管粉末,且产品可直接应用于锂电池的三元油性正极材料、磷酸铁锂水性正极材料,应用广泛;而制备工艺中不添加溶剂,成本低、绿色环保、制备效率高,可适用于规模化生产。其中,制得的分散性碳纳米管粉末平均粒径d50小于10μm。

10.优选的,所述步骤a中,碳纳米管为单壁碳纳米管、双壁碳纳米管、多壁碳纳米管中的一种或几种的混合。

11.本技术的超临界流体混合分散以及超临界流体剥离处理,可适用于单壁碳纳米管、双壁碳纳米管和多壁碳纳米管的分散性处理,以制得碳纳米管粉末,使得本技术的分散性处理适用范围广。

12.优选的,所述步骤a中,碳纳米管与分散剂的混合重量比为0.5-5:1;所述分散剂为聚乙烯吡咯烷酮、聚偏氟乙烯、羧甲基纤维素中的一种或几种的混合。

13.通过采用上述分散剂,并控制分散剂的用量,使得与碳纳米管混合后,能在超临界流体混合分散处理中,提高对碳纳米管的分散性,进而使后续在超临界剥离分散中碳纳米管剥离破碎均匀,以制得分散性高的碳纳米管粉末。若分散剂的用量过少,则降低了对碳纳米管的分散性能。

14.优选的,所述步骤b中,添加剂与预分散料的混合重量比为0.02-0.08:1;所述添加剂为羟乙基乙二胺、二乙烯三胺、n,n-二甲基乙醇胺、二乙醇单异丙醇胺、2-氨基-2-甲基-1-丙醇中的一种或几种的混合。

15.通过采用上述的添加剂,作为助分散剂,进一步提高碳纳米管的分散性,且控制添加剂的用量,能使超临界流体分散处理后的超临界悬浮液流动性好,若添加剂的用量过少,或是不采用添加剂而仅采用分散剂去分散碳纳米管,会使得超临界悬浮液的粘稠度较高,流动性差,使得后续超临界剥离分散工艺难以进行,进而降低了碳纳米管的分散性。

16.优选的,所述步骤b中,超临界流体分散处理采用球磨分散装置进行,具体操作为:将步骤a的预分散料加入至球磨分散装置中,然后加入添加剂,混合均匀,密封球磨分散装置,再将超临界流体压入至球磨分散装置中,在温度为35-65℃、压力为8-15mpa、转速为

200-500rpm的条件下密封球磨搅拌2-24h,制得超临界悬浮液。

17.对于碳纳米管与分散剂的混合分散,可以采用球磨分散处理方式,将碳纳米管和分散剂混合后,加入至球磨分散装置中,然后加入添加剂,添加剂加入并混合均匀后,密封该球磨分散装置,再通入超临界流体,在特定的温度、压力和转速条件下进行球磨分散,利用球磨的温度压力、分散剂、添加剂以及超临界环境提高碳纳米管的分散性。其中,球磨分散装置的磨球直径为1-7.5mm,控制混合料与磨球的质量比为1:50-200,控制磨球的直径以及磨球与预分散料的混合重量比,使得磨球能在球磨过程中将碳纳米管充分分散,以保证对碳纳米管的分散性处理。

18.对于超临界流体分散处理,本技术的另一优选处理方案为:所述步骤b中,超临界流体分散处理采用超声分散装置进行,具体操作为:将步骤a的预分散料加入至超声分散装置中,然后加入添加剂,混合均匀,密封超声分散装置,再将超临界流体压入至超声分散装置中,在温度为35-65℃、压力为8-10mpa、超声功率为250-750w的条件下密封超声分散2-6h,制得超临界悬浮液。

19.对于碳纳米管与分散剂的混合分散,本技术亦可以采用超声分散处理方式,将碳纳米管和分散剂混合后,加入至超声分散装置中,然后加入添加剂,添加剂加入并混合均匀后,密封该超声分散装置,通入超临界流体,在特定的温度、压力和超声功率条件下会进行超声分散,利用超声条件、分散剂、添加剂以及超临界环境提高碳纳米管的分散性。

20.优选的,所述步骤b中,超临界流体为二氧化碳、乙醇、丙酮、水中的一种或几种的混合。

21.采用的上述超临界流体具有较佳的流动性,通入至混合料中能对混合料进行充分分散,且通过控制超临界流体的操作压力和温度能调整调控混合料在超临界流体中的溶解度,溶解在超临界流体中的碳纳米管通过球磨分散装置或超声分散装置的喷嘴快速降压,使得碳纳米管能以较细粉末结晶析出,进而对碳纳米管实现超临界流体分散,促成碳纳米管粉末的生成。其中,超临界流体优选采用二氧化碳。

22.优选的,所述步骤c中,超临界流体剥离处理采用超临界流体剥离装置进行。

23.通过采用超临界流体剥离装置对超临界流体分散处理后的碳纳米管颗粒进行超临界剥离分散,利用超临界流体的高分散性和高渗透能力使其易于进入碳纳米管粉末内,形成嵌插结构;当快速泄压时,超临界流体发生膨胀,释放大量能量克服碳纳米管粉末内部的作用力,以制得粒径更小的碳纳米管粉末。

24.优选的,所述步骤c中,超临界流体剥离处理后还包括分级处理,所述分级处理采用分级装置进行。

25.通过采用分级装置,对剥离分散处理后的碳纳米管粉末进行多次分级,多次分级后筛选出小粒径的碳纳米管粉末,而在分级处理中筛选出未达特定小粒径的碳纳米管粉末,则循环至超临界流体剥离装置重复进行超临界流体剥离处理,直至达到符合粒径要求的碳纳米管粉末。

26.本技术先是利用超临界流体在特定的温度和压力下将碳纳米管、分散剂、添加剂分散均匀,且利用球磨分散装置或超声分散装置的喷嘴快速降压,促成碳纳米管粉末的生成;再而利用超临界流体剥离装置,超临界流体嵌设进碳纳米管粉末的内部,并再次快速泄压,超临界流体从碳纳米管粉末的内部释放能量,将碳纳米管粉末剥离成粒径更小的碳纳

米管粉末。最后通过分级处理筛选符合要求的碳纳米管粉末产品,而粒径未符合要求的碳纳米管粉末在循环制碳纳米管粉末,直至达到要求。通过循环处理手段,能将碳纳米管粉末进行反复分散处理,提高了碳纳米管的分散性,使碳纳米管粉末能直接应用于电池正极材料中,且资源利用率高,未达分散性要求的碳纳米管粉末并未弃置。

27.其中,当采用球磨分散装置进行分散处理时,可以通过球磨分散装置、超临界流体剥离装置和分级装置进行分阶段处理,或者分阶段循环处理,所述分阶段循环处理的循环流程为分级处理中筛选未符合要求的碳纳米管粉末循环制超临界流体剥离装置重复进行超临界流体剥离处理。

28.而当采用超声分散装置进行分散处理时,可以通过超声分散装置、超临界流体剥离装置和分级装置进行分阶段处理,或者分阶段循环处理,或者三个阶段同时处理,或者三个阶段结合循环流程同时处理;所述分阶段循环处理的循环流程、以及三个阶段结合循环流程同时处理的循环流程,均为分级处理中筛选未符合要求的碳纳米管粉末循环制超临界流体剥离装置重复进行超临界流体剥离处理。而通过采用三个阶段同时处理的手段,能提高碳纳米管粉末的分散效率和生产效率。

29.第二方面,本技术提供一种制备分散性碳纳米管粉末的设备,采用如下的技术方案:一种制备分散性碳纳米管粉末的设备,按照使用顺序依次包括分散装置、超临界流体剥离装置和产品收集容器,所述分散装置连接有第一超临界流体反应装置;所述超临界流体剥离装置包括依次连接的耐高压中间罐和减压罐,所述分散装置的出料端设置有喷嘴,所述喷嘴通过连接管道与耐高压中间罐的进料端连通,所述减压罐的出料端与产品收集容器连通;所述耐高压中间罐连接有介质输送装置;所述分散装置为球磨分散装置或超声分散装置。

30.通过采用上述技术方案,能对碳纳米管依次进行超临界流体分散处理、超临界流体剥离处理,能将碳纳米管分散至小粒径的粉末状。其中,碳纳米管、分散剂和添加剂在分散装置(球磨分散装置或超声分散装置)中混合均匀,然后往分散装置中通入超临界流体,并控制分散装置的温度为35-65℃、压力为8-15mpa,使得碳纳米管在超临界流体中溶解分散,然后分散装置降压,将压制0.1-1mpa,打开喷嘴的阀门,超临界悬浮液在快速降压的作用下,通过喷嘴流通至连接管道,进而喷入至耐高压中间罐中,快速降压的喷射使得碳纳米管能以较细粉末结晶析出,进而对碳纳米管实现超临界流体分散,促成碳纳米管粉末的生成。而在碳纳米管通过喷嘴及连接管道喷射进入至耐高压中间罐的过程中,对喷嘴、连接管道和耐高压中间罐均保温至40℃(对于流体介质为二氧化碳则保温至40℃,对于其他流体介质则保温至该流体介质的沸点以上),防止碳纳米管粉末在喷嘴及连接管道上析出。优选的,所述喷嘴的直径为0.8mm,能保证超临界悬浮液在泄压的作用下往连接管道喷出的流速,保证快速泄压及喷射条件下碳纳米管的粉末晶体析出。

31.而介质输送装置则往耐高压中间罐输入超临界流体介质,并控制流体的温度为35-65℃,耐高压中间罐的压力为8-15mpa,超临界流体利用其高分散性和高渗透能力,使其自身易于进入碳纳米管粉末内,形成嵌插结构;然后打开耐高压中间罐的泄压阀,耐高压中间罐内的碳纳米管粉末快速进入至减压罐中,当快速泄压时,超临界流体发生膨胀,释放大量能量克服碳纳米管粉末内部的作用力,从碳纳米管粉末的内部剥离碳纳米管粉末,以制

得粒径更小的碳纳米管粉末。其中,打开耐高压中间罐的泄压阀之前,调节减压罐中的压力为0.01-0.1mpa,使得减压前后的压差较大,促使碳纳米管粉末从内部剥离,而减压完成后,将减压罐的压力调整为常压。

32.其中,分散装置和超临界流体剥离装置所通入的超临界流体可以为同一流体,且均优选采用二氧化碳。

33.优选的,该设备还包括分级装置,所述分级装置包括若干个依次连通的旋风分离器,首个所述旋风分离器的进料端与减压罐的出料端连通,最后一个所述旋风分离器的出料端与产品收集容器连通。

34.通过采用上述技术方案,利用旋风分离器将碳纳米管粉末与超临界流体分离开,分离得到的碳纳米管粉末则收集至产品收集容器中,分离得到的超临界流体可通过循环使用。同时若干个旋风分离器对碳纳米管粉末进行多次分级处理,可以得到不同粒径大小的碳纳米管粉末,不同粒径大小的碳纳米管粉末可应用至不同的领域;或者,将进行分级处理后筛选出的未达到粒径要求的碳纳米管粉末循环至分散装置、耐高压中间罐中重复分散操作。优选的,旋风分离器的数量为3-5个,形成3-5级分级处理,优选将第一个旋风分离器分离到的未达标碳纳米管粉末循环至分散装置中进行超临界流体分散处理,将第二个旋风分离器分离到的未达标碳纳米管粉末循环至耐高压中间罐中进行超临界流体剥离分散处理,而最后一个旋风分离器收集到的碳纳米管粉末则进入产品收集容器进行收集。

35.综上所述,本技术具有以下有益效果:1、本技术利用超临界流体的溶剂性质可以通过压力进行调节的特点,将碳纳米管和分散剂混合均匀,并结合球磨或超声分散的方法,将物料进行一次分散,再结合超临界流体剥离分散的方式,将碳纳米管进行第二次分散,且从碳纳米管的内部向外剥离,制备具有分散性能的碳纳米管粉末,省去利用溶剂将碳纳米管粉末制备成浆料的工艺步骤,成本低、效率高、对环境友好,且制得的分散性碳纳米管同样具有良好的导电性能,并能直接应用至锂电池的三元油性正极材料、磷酸铁锂水性正极材料,不需制备导电浆料再与正极材料合浆,应用范围广泛。

36.2、本技术对超临界流体剥离处理后的碳纳米管粉末进行分级处理,可以将分级后不同粒径大小的碳纳米管粉末应用至不同的领域中,也可以将分级后未达到所要求的粒径大小的碳纳米管粉末循环至分散装置、超临界流体剥离装置中进行重复分散处理,以保证碳纳米管粉末产品的粒径一直、质量稳定。

37.3、本技术制备分散性碳纳米管粉末的设备,能对碳纳米管依次进行超临界流体分散处理、超临界流体剥离处理,将碳纳米管分散至小粒径的粉末状,使得碳纳米管粉末具有分散性。

38.4、本技术增设的分级装置则对超临界流体剥离处理后的碳纳米管粉末多次分级,分级后得到的不同粒径大小的碳纳米管粉末可用于不同的领域,也可通过粉料循环装置将未达粒径要求的碳纳米管粉末循环至分散装置、超临界流体剥离装置中进行重复分散处理。

39.5、本技术增设的流体储存器能储存旋风分离器分离得到的超临界流体,可循环用于超临界流体剥离装置中,提高流体的资源利用率,减少超临界流体反应器的能耗。

附图说明

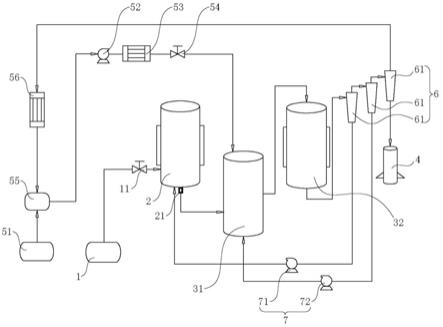

40.图1是实施例1一种制备分散性碳纳米管粉末的设备的结构示意图;图2是实施例2一种制备分散性碳纳米管粉末的设备的结构示意图;图3是单纯的双壁碳纳米管sem图;图4是实施例2制得的分散性碳纳米管粉末的sem图;图5是实施例2制得的分散性碳纳米管粉末用于磷酸铁锂m121体系中的sem图;图6是实施例4制得的分散性碳纳米管粉末的sem图;图7是实施例4制得的分散性碳纳米管粉末用于磷酸铁锂m121体系中的sem图;图8是实施例6制得的分散性碳纳米管粉末用于磷酸铁锂m121体系中的sem图;图9是实施例8制得的分散性碳纳米管粉末用于单晶三元体系中的sem图。

41.附图说明:1—第一超临界流体反应器、11—第一流量阀、2—分散装置、21—喷嘴、31—耐高压中间罐、32—减压罐、4—产品收集容器、51—第二超临界流体反应器、52—压缩泵、53—换热器、54—第二流量阀、55—流体储存容器、56—冷凝器、6—分级装置、61—旋风分离器、7—粉料循环装置、71—第一粉料输送泵、72—第二粉料输送泵。

具体实施方式

42.以下结合附图1-9和实施例对本技术作进一步详细说明。

43.碳纳米管之间并行排列,使得碳纳米管之间的作用力很强,形成的碳纳米管束或聚集体难以分散。而目前在提高碳纳米管分散性的问题,基本采用溶剂与分散剂混合后经搅拌等手段制备成导电浆料,但溶剂的添加使用使得制备成本高以及溶剂对人员、设备、环境造成影响。

44.基于上述发现,申请人对碳纳米管分散性进行了研究,在无溶剂参与的基础上,在超临界流体条件下采用分散剂对碳纳米管进行分散处理,再而采用超临界流体剥离分散后的碳纳米管,从碳纳米管内部对抗作用力而将碳纳米管剥离分散,解决了无溶剂条件下实现碳纳米管分散性的问题。

实施例

45.实施例1结合图1,本实施例公开一种制备分散性碳纳米管粉末的设备,按照使用顺序依次包括分散装置2、超临界流体剥离装置和产品收集容器4,碳纳米管、分散剂和添加剂加入至分散装置2中,并控制分散装置2在分散过程中的压力为8-15mpa,促使混合料分散均匀;而分散装置2连接有第一超临界流体反应装置,第一超临界流体反应装置生成超临界流体,并通入至分散装置2中,利用超临界流体将碳纳米管、分散剂和添加剂充分分散均匀,并控制分散装置2的温度高于流体的沸点,使得流体始终处于超临界状态,得到超临界悬浮液;且优选在第一超临界流体反应装置与分散装置2之间设置第一流量阀11,用以控制超临界流体的流量、流速。第一超临界流体反应装置优选为第一超临界流体反应器1。

46.其中,分散装置2可以为球磨分散装置或超声分散装置,当采用球磨分散装置时,通过磨球对碳纳米管进行研磨分散,而混合料与磨球的质量比为1:50-200,球磨时的压力为8-15mpa,球磨转速为200-500rpm,球磨分散装置优选采用高压球磨罐;当采用超声分散

装置时,通过超声波将碳纳米管进行分散,超声分散时的压力为8-10mpa,超声分散装置优选采用超声罐。而本实施例中采用球磨分散装置,制备步骤中控制高压球磨罐内的压力达到15mpa,球磨转速为500rpm。

47.超临界流体剥离装置包括依次连接的耐高压中间罐31和减压罐32,而分散装置2的出料端设置有喷嘴21,喷嘴21的直径优选为0.8mm,喷嘴21通过连接管道与耐高压中间罐31的进料端连通;分散装置2内,超临界流体将碳纳米管、分散剂和添加剂分散均匀后,制得超临界悬浮液,然后打开喷嘴21,使得超临界悬浮液在内压泄压时通过喷嘴21喷射至耐高压中间罐31中,以进行后续的超临界流体剥离处理。其中,控制喷嘴21、连接管道和耐高压中间罐31的温度,使其保温至流体的沸点以上,如当流体介质为二氧化碳时,控制喷嘴21、连接管道和耐高压中间罐31的温度维持40℃,防止碳纳米管粉末在喷嘴21及连接管道上析出,造成喷射流通的堵塞。

48.而耐高压中间罐31连接有介质输送装置,耐高压中间罐31的出料端设置有泄压阀(未在附图1中标注),介质输送装置往耐高压中间罐31输入超临界流体介质,控制流体的温度为35-65℃(本实施例的制备步骤中控制流体温度为40℃),同时控制耐高压中间罐31的压力为8-15mpa(本实施例的制备步骤中控制流体压力为10mpa),使得在一定压力下,超临界流体利用其分散性和渗透性进入至碳纳米管粉末的内部,打开泄压阀,碳纳米管从耐高压中间罐31流向减压罐32,在快速泄压的过程中,超临界流体发生膨胀,从碳纳米管的内部向外膨胀,进而从内到外剥离碳纳米管,通过耐高压中间罐31和减压罐32实现碳纳米管粉末的进一步分散细化。

49.进一步地,耐高压中间罐31内设置有温度检测装置和压力检测装置,温度检测装置用于检测耐高压中间罐31内部的温度,压力检测装置用于检测耐高压中间罐31内部的压力,以实时监控耐高压中间罐31的温度和压力。(而上述的温度检测装置和压力检测装置未在附图1中标注呈现)。

50.进一步地,介质输送装置包括依次连接的第二超临界流体反应器51、压缩泵52、换热器53、第二流量阀54,第二超临界流体反应器51用于生成超临界流体,然后通过压缩泵52对第二超临界流体反应器51输送出的超临界流体进行压缩加压,换热器53对超临界流体进行加热,经过压缩和加热后的超临界流体进入至耐高压中间罐31中,而第二流量阀54则对流体的流速进行控制。加热加压后的超临界流体在耐高压中间罐31中,利用其高流动性和高渗透性,嵌设至对碳纳米管粉末的内部,而经过后续的快速降压,从内部对碳纳米管粉末进行剥离,制得粒径更小的分散性碳纳米管。其中,减压罐32则用于对耐高压中间罐31进行泄压。

51.而减压罐32的出料端与产品收集容器4连通,碳纳米管粉末在耐高压中间罐31泄压过程中,在超临界流体的膨胀作用及耐高压中间罐31的高压作用下,进入至减压罐32,则完成超临界流体剥离处理,而剥离后的碳纳米管(平均粒径d50小于10μm)则进入产品收集容器4进行产品收集。

52.一种分散性碳纳米管粉末的制备方法,通过上述的制备设备实现,制备方法包括以下步骤:步骤a:称取10.00g双壁碳纳米管、15.02g羧甲基纤维素于烧杯中,充分混匀后加入到高压球磨罐中;

步骤b:称取1000g锆珠(直径1-1.2mm)作为磨球,倒入高压球磨罐中,再加入0.75g 2-氨基-2-甲-1-丙醇,混合均匀,再将高压球磨罐密封好;然后第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入高压球磨罐中,并控制高压球磨罐内的压力达到15mpa,罐内温度为35℃,球磨转速为500r/min,搅拌12h,得到超临界悬浮液;步骤c:停止搅拌,将高压球磨罐内的压力降低至1mpa,打开喷嘴21阀门,将超临界悬浮液快速喷入到耐高压中间罐31内,保温温度为40℃;步骤d:第二超临界流体反应器51产生超临界二氧化碳,依次通过压缩泵52、换热器53、第二流量阀54压入至耐高压中间罐31内,控制耐高压中间罐31的压力为10mpa、温度为40℃,保温搅拌4h;然后控制减压罐32的压力为0.1mpa,打开泄压阀,在快速泄压的过程中超临界流体膨胀,从碳纳米管粉末内部将其剥离,且在泄压的过程中物料快速进入至减压罐32,减压完成后,将减压罐32的压力调整为常压;减压罐32内的碳纳米管粉末收集于产品收集容器4,得到分散性碳纳米管粉末。

53.实施例2本实施例与上述实施例1的区别在于:增设分散装置及分散步骤;参见附图2,该设备还包括分级装置6,分级装置6包括若干个依次连通的旋风分离器61,利用旋风分离器61将碳纳米管粉末与超临界流体分离开,分离得到的碳纳米管粉末则收集至产品收集容器4中,分离得到的超临界流体可通过循环使用;同时,若干个旋风分离器61对碳纳米管粉末进行多次分级处理,首个旋风分离器61的进料端与减压罐32的出料端连通,最后一个旋风分离器61的出料端与产品收集容器4连通,每个旋风分离器61分离得到不同粒径大小的碳纳米管粉末,而不同粒径大小的碳纳米管粉末可用于不同的领域中,或者,每个旋风分离器61分离出未达标的碳纳米管粉末,则循环至分散装置2或耐高压中间罐31中重复进行超临界流体分散或剥离处理,以保证收集到的产品粒径较为统一。其中,旋风分离器61的数量优选为3-5个,本实施例中采用3个旋风分离器61,而第一个旋风分离器61比第二个旋风分离器61分离出的未达标碳纳米管粉末要多,第一个旋风分离器61分离出的未达标碳纳米管粉末则循环至分散装置2中重复进行超临界流体分散处理,而第二个旋风分离器61分离到的未达标碳纳米管粉末循环至耐高压中间罐31中进行超临界流体剥离分散处理,而最后一个旋风分离器61则将超临界流体以及收集到的达标碳纳米管粉末进行分离,达标产品(平均粒径d50小于10μm)则进入产品收集容器4进行收集。

54.进一步地,该设备还包括粉料循环装置7,粉料循环装置7包括第一粉料输送泵71和第二粉料输送泵71,第一粉料输送泵71设置于第一个旋风分离器61与分散装置2之间,用于将第一个旋风分离器61收集到的碳纳米管粉末循环至分散装置2中,实现粉料的循环及重复超临界流体分散处理,使得制备达到粒径要求的碳纳米管粉末;而第二粉料输送泵71设置于第二个旋风分离器61与耐高压中间罐31之间,用于将第二个旋风分离器61收集到的碳纳米管粉末循环至耐高压中间罐31中,实现粉料的循环及重复超临界流体剥离分散处理,使得制备达到粒径要求的碳纳米管粉末(平均粒径d50小于10μm)。

55.基于上述方案,还可以对设备进行进一步改进:介质输送装置还可以设置有流体储存容器55,流体储存容器55设置于第二超临界流体反应器51、压缩泵52之间,第二超临界流体反应器51生成的超临界流体储存至流体储存容器55。经过旋风分离器61分离得到的超

临界流体可循环回收至流体储存容器55中,再次经由压缩泵52、换热器53、第二流量阀54进入至耐高压中间罐31进行超临界流体剥离处理。其中,旋风分离器61分离得到的超临界流体既包括了第一超临界流体反应器1生成的超临界流体,也包括了第二超临界流体反应器51生成的超临界流体,使得整个设备中的超临界流体形成闭合回流,循环用于耐高压中间罐31中,提高流体的资源利用率,减少超临界流体反应器的能耗。在设备一开始运作时,第一超临界流体反应器1和第二超临界流体反应器51均生成超临界流体,而进行了至少一次三个处理阶段运作后(超临界流体分散处理-超临界流体剥离处理-分级处理),在最后一个旋风分离器61分离得到的超临界流体循环回流至流体储存容器55中,则第二超临界流体反应器51可减少生成或不生成超临界流体,利用循环回流的超临界流体继续进行下一次的碳纳米管分散处理。

56.进一步地,最后一个旋风分离器61的超临界流体输出端与流体储存容器55的输入端之间还可以设置有冷凝器56,将流体降温后储存至流体储存容器55中,用于后续再次循环至超临界流体剥离装置中使用,经过压缩泵52泵取后通过换热器53加热,再经由第二流量阀54进入至耐高压中间罐31中。

57.进一步地,每个旋风分离器61的外层均可设置有加热套(在附图2中未标识),能使旋风分离器61的温度维持在流体介质的沸点以上,使得流体处于超临界状态,保证流体在循环回流至流体储存容器55中待循环利用时仍处于超临界状态,便于进行下一次的碳纳米管分散处理。优选的,流体储存容器55以及用于连通各装置部件的管道均控制温度维持在流体介质的沸点以上,以保证流体介质处于超临界状态。

58.而分散性碳纳米管粉末的制备方法采用本实施例的制备设备实现,具体在步骤d中,将减压罐32内的碳纳米管粉末通过分级装置6进行分级处理后,再收集于产品收集容器4,得到分散性碳纳米管粉末,其余步骤及条件参数与实施例1相同。

59.实施例3本实施例与上述实施例2的区别在于:超临界流体球磨分散的物料及工艺条件变化;步骤b:称取1500g锆珠(直径1-1.2mm)作为磨球,倒入高压球磨罐中,再加入0.75g 羟乙基乙二胺,混合均匀,再将高压球磨罐密封好;然后第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入高压球磨罐中,并控制高压球磨罐内的压力达到15mpa,罐内温度为35℃,球磨转速为400r/min,搅拌15h,得到超临界悬浮液。

60.实施例4本实施例与上述实施例2的区别在于:分散装置采用超声分散装置,具体为采用超声罐进行分散;本实施例关于分散性碳纳米管粉末的制备方法,包括以下步骤:步骤a:称取10.25g双壁碳纳米管、3.1g聚乙烯吡咯烷酮于烧杯中,充分混匀后加入到超声罐中,再加入3g二乙烯三胺,混合均匀,再将超声罐密封好;步骤b:第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入超声罐中,并控制高压球磨罐内的压力达到10mpa,罐内温度为40℃,超声功率为750w,超声2h,得到超临界悬浮液;步骤c:停止超声,将超声罐内的压力降低至0.5mpa,打开喷嘴21阀门,将超临界悬浮液快速喷入到耐高压中间罐31内,保温温度为40℃;

步骤d:第二超临界流体反应器51产生超临界二氧化碳,依次通过压缩泵52、换热器53、第二流量阀54压入至耐高压中间罐31内,控制耐高压中间罐31的压力为10mpa、温度为40℃,保温搅拌4h;然后控制减压罐32的压力为0.1mpa,打开泄压阀,在快速泄压的过程中超临界流体膨胀,从碳纳米管粉末内部将其剥离,且在泄压的过程中物料快速进入至减压罐32,减压完成后,将减压罐32的压力调整为常压;减压罐32内的碳纳米管粉末通过分级装置6进行分级处理后,收集于产品收集容器4,得到分散性碳纳米管粉末。

61.实施例5本实施例与上述实施例4的区别在于:超临界流体超声分散的物料及工艺条件变化;步骤a:称取10.25g双壁碳纳米管、3.1g聚乙烯吡咯烷酮于烧杯中,充分混匀后加入到超声罐中,再加入3g 2-氨基-2-甲基-1-丙醇,混合均匀,再将超声罐密封好;步骤b:第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入超声罐中,并控制高压球磨罐内的压力达到8mpa,罐内温度为50℃,超声功率为500w,超声4h,得到超临界悬浮液。

62.实施例6本实施例与上述实施例2的区别在于:对于单壁碳纳米管进行分散处理;一种分散性碳纳米管粉末的制备方法,包括以下步骤:步骤a:称取10.78g单壁碳纳米管、10.78g羧甲基纤维素于烧杯中,充分混匀后加入到高压球磨罐中;步骤b:称取1500g锆珠(直径5-7.5mm)作为磨球,倒入高压球磨罐中,再加入4.5g二乙烯三胺,混合均匀,再将高压球磨罐密封好;然后第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入高压球磨罐中,并控制高压球磨罐内的压力达到8mpa,罐内温度为35℃,球磨转速为500r/min,搅拌10h,得到超临界悬浮液;步骤c:停止搅拌,将高压球磨罐内的压力降低至1mpa,打开喷嘴21阀门,将超临界悬浮液快速喷入到耐高压中间罐31内,保温温度为40℃;步骤d:第二超临界流体反应器51产生超临界二氧化碳,依次通过压缩泵52、换热器53、第二流量阀54压入至耐高压中间罐31内,控制耐高压中间罐31的压力为10mpa、温度为40℃,保温搅拌4h;然后控制减压罐32的压力为0.1mpa,打开泄压阀,在快速泄压的过程中超临界流体膨胀,从碳纳米管粉末内部将其剥离,且在泄压的过程中物料快速进入至减压罐32,减压完成后,将减压罐32的压力调整为常压;减压罐32内的碳纳米管粉末通过分级装置6进行分级处理后,收集于产品收集容器4,得到分散性碳纳米管粉末。

63.实施例7本实施例与上述实施例6的区别在于:分散装置采用超声分散装置,具体为采用超声罐进行分散;本实施例关于分散性碳纳米管粉末的制备方法,包括以下步骤:步骤a:称取10.78g单壁碳纳米管、10.78g羧甲基纤维素于烧杯中,充分混匀后加入到超声罐中,再加入4.5g二乙烯三胺,混合均匀,再将超声罐密封好;步骤b:第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入超声罐中,并控制高压球磨罐内的压力达到8mpa,罐内温度为50℃,超声功率为700w,超声3h,得到超临界悬浮液;

步骤c:停止超声,将超声罐内的压力降低至0.5mpa,打开喷嘴21阀门,将超临界悬浮液快速喷入到耐高压中间罐31内,保温温度为40℃;步骤d与实施例6相同。

64.实施例8本实施例与上述实施例2的区别在于:对于多壁碳纳米管进行分散处理;一种分散性碳纳米管粉末的制备方法,包括以下步骤:步骤a:称取16.02g多壁碳纳米管、4.00g聚乙烯吡咯烷酮于烧杯中,充分混匀后加入到高压球磨罐中;步骤b:称取500g锆珠(直径0.6-0.8mm)作为磨球,倒入高压球磨罐中,再加入0.8g二乙醇单异丙醇胺,混合均匀,再将高压球磨罐密封好;然后第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入高压球磨罐中,并控制高压球磨罐内的压力达到8mpa,罐内温度为35℃,球磨转速为200r/min,搅拌6h,得到超临界悬浮液;步骤c:停止搅拌,将高压球磨罐内的压力降低至0.2mpa,打开喷嘴21阀门,将超临界悬浮液快速喷入到耐高压中间罐31内,保温温度为40℃;步骤d:第二超临界流体反应器51产生超临界二氧化碳,依次通过压缩泵52、换热器53、第二流量阀54压入至耐高压中间罐31内,控制耐高压中间罐31的压力为10mpa、温度为40℃,保温搅拌4h;然后控制减压罐32的压力为0.1mpa,打开泄压阀,在快速泄压的过程中超临界流体膨胀,从碳纳米管粉末内部将其剥离,且在泄压的过程中物料快速进入至减压罐32,减压完成后,将减压罐32的压力调整为常压;减压罐32内的碳纳米管粉末通过分级装置6进行分级处理后,收集于产品收集容器4,得到分散性碳纳米管粉末。

65.实施例9本实施例与上述实施例8的区别在于:分散装置采用超声分散装置,具体为采用超声罐进行分散;本实施例关于分散性碳纳米管粉末的制备方法,包括以下步骤:步骤a:称取16.02g多壁碳纳米管、4.21g聚乙烯吡咯烷酮于烧杯中,充分混匀后加入到超声罐中,再加入0.8g二乙醇单异丙醇胺,混合均匀,再将超声罐密封好;步骤b:第一超临界流体反应器1产生超临界二氧化碳,通过第一流量阀11将超临界二氧化碳压入超声罐中,并控制高压球磨罐内的压力达到8mpa,罐内温度为40℃,超声功率为500w,超声4h,得到超临界悬浮液;步骤c:停止超声,将超声罐内的压力降低至0.5mpa,打开喷嘴21阀门,将超临界悬浮液快速喷入到耐高压中间罐31内,保温温度为40℃;步骤d与实施例8相同。

66.对比例对比例1称取1.6g双壁碳纳米管、3.2g羧甲基纤维素、0.12g 2-氨基-2-甲基-1-丙醇、528.41g纯水,通过砂磨的工艺制备成水性浆料。

67.将上述制得的水性浆料用于磷酸铁锂m121正极材料的合浆,合浆的配方组成为:96.7% m121 0.1%cnt(双壁碳纳米管) 0.2%分散剂(羧甲基纤维素) 3% la132,合浆的固含量为56%,将合浆涂布于极片上,置于烘箱烘干,制得正极极片。

68.其中,合浆配方中的cnt和分散剂是指上述水性浆料中的cnt和分散剂,0.1%cnt和0.2%分散剂是指其在合浆配方中的占比。

69.对比例2称取16.02g多壁碳纳米管、4.00g聚乙烯吡咯烷酮、0.8g二乙醇单异丙醇胺、379.17g nmp,通过砂磨的工艺制备成油性浆料。

70.将上述制得的油性浆料用于单晶三元材料的正极合浆,合浆的配方组成为:98.0% ncm 0.8%cnt(多壁碳纳米管) 0.2%分散剂(聚乙烯吡咯烷酮) 1.0% pvdf,合浆的固含量为74%,将合浆涂布于极片上,置于烘箱烘干,制得正极极片。

71.其中,合浆配方中的cnt和分散剂是指上述油性浆料中的cnt和分散剂,0.8%cnt和0.2%分散剂是指其在合浆配方中的占比。

72.应用例将上述实施例1-7制得的分散性碳纳米管粉末,用于磷酸铁锂m121正极材料的合浆,合浆的配方组成为:96.7% m121 0.3%分散性cnt粉末 3%水性粘结剂(la132),合浆的固含量为56%,将合浆涂布于极片上,置于烘箱烘干,制得正极极片。

73.将上述实施例8-9制得的分散性碳纳米管粉末,用于单晶三元材料的正极合浆,合浆的配方组成为:98.0% ncm 1.0%分散性cnt粉末 1.0% pvdf,合浆的固含量为74%,将合浆涂布于极片上,置于烘箱烘干,制得正极极片。

74.性能检测试验(1)称量实施例1-9制得的分散性碳纳米管粉末重量,并分别与各实施例原始加入的碳纳米管重量计算得到分散性碳纳米管粉末收率。

75.(2)测试利用实施例1-9的分散性碳纳米管粉末用于合浆后制得的正极极片的电阻率。

76.表1 实施例1-9及对比例1-2的性能检测结果

其中,所述压前电阻率是指电极片在挤压压实处理前的电阻率。

77.参见表1,由上述收率数据可知,本技术制备分散性碳纳米管粉末的方法,所制得的产品收率高,超过90%,可适用于大规模生产。

78.参见表1,采用实施例2增设分级装置6及粉料循环装置7的设备,制得的碳纳米管粉末的电阻率与实施例1无明显差异,表明增设的分级装置6和粉料循环装置7对最终收集的达标碳纳米管粉末没有明显影响,而分级装置6和粉料循环装置7则能将未达标的碳纳米管粉末重复分散,以使达标粉末得率更高;且分级装置6分离的超临界流体可循环至流体储存容器55,继而循环用于耐高压中间罐31中,提高流体的资源利用率,减少超临界流体反应器的能耗。

79.而参见表1,双壁碳纳米管粉末(实施例2-5)或单壁碳纳米管粉末(实施例6-7)用于磷酸铁锂m121正极材料中,电阻率均比对比例1小,电阻率越小,极片的导电性能越高,即利用实施例2-7的碳纳米管粉末用于磷酸铁锂m121正极材料中的导电性能比常规导电浆料的对比例1要佳,表明本技术制备分散性碳纳米管粉末的方法,制得的产品不仅能达到目前

导电性能的水平,更比目前采用常规导电浆料于正极材料中的导电性能更佳。其中,对单壁碳纳米管的分散处理,所制得的分散性碳纳米管粉末产品用于正极材料中的导电性能,比实施例2-5对双壁碳纳米管分散处理后的粉末导电性能更佳。

80.而多壁碳纳米管(实施例8-9)用于单晶三元正极材料中,电阻率明显比对比例2小,即利用实施例8-9的碳纳米管粉末用于单晶三元正极材料中的导电性能比常规导电浆料的对比例2要佳,同样表明,本技术制备分散性碳纳米管粉末的方法,对于多壁碳纳米管,所制得的产品不仅能达到目前导电性能的水平,更比目前采用常规导电浆料于正极材料中的导电性能更佳。

81.结合图3-4可知,实施例2采用球磨分散方式结合超临界流体剥离方式对双壁碳纳米管进行分散处理,能显著地将管状的双壁碳纳米管分散为粉末状,表明球磨分散方式结合超临界流体剥离方式的分散效果明显,制得的碳纳米管粉末分散性好。而从图5中亦可看出,将实施例2制得的碳纳米管粉末用于磷酸铁锂m121正极材料中,正极材料的物料分散均匀,无明显成团现象。

82.结合图3和图6可知,实施例4采用超声分散方式结合超临界流体剥离方式对双壁碳纳米管进行分散处理,能明显地将管状的双壁碳纳米管分散为粉末状,表明超声分散方式结合超临界流体剥离方式亦能对碳纳米管进行分散处理,但分散性比实施例2略差,实施例2采用球磨分散的效果粉末更为细腻。而从图7中亦可看出,将实施例4制得的碳纳米管粉末用于磷酸铁锂m121正极材料中,正极材料的物料分散均匀,无明显成团现象,但比实施例2于磷酸铁锂m121正极材料中的分散性而言,实施例4的分散较为密集。

83.结合图8可知,实施例6采用球磨分散方式结合超临界流体剥离方式对单壁碳纳米管进行分散处理,分散得到的碳纳米管粉末用于磷酸铁锂m121正极材料中,正极材料的物料分散均匀,无明显成团现象,表明本技术的制备方法亦能对单壁碳纳米管进行分散处理,制备具有分散性的碳纳米管粉末,并可直接运用于正极材料中。

84.结合图9可知,实施例8采用球磨分散方式结合超临界流体剥离方式对多壁碳纳米管进行分散处理,分散得到的碳纳米管粉末用于单晶三元体系中,正极材料的物料分散均匀,无明显成团现象,表面本技术的制备方法亦能对多壁碳纳米管进行分散处理,制备具有分散性的碳纳米管粉末,并可直接运用于正极材料中。

85.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。