1.本发明涉及一种陶瓷生坯的制备方法,特别是涉及一种凝胶注模陶瓷生坯的制备方法。

背景技术:

2.在注凝成型技术中,料浆固化、坯体干燥收缩的控制极为重要。许多情况下,不正确的脱水干燥制度会导致坯体变形开裂而损坏。特别是对于大尺寸零件,能否使凝胶坯体中水分彻底脱除而不造成内部损伤,已成为注凝工艺能否被正常使用的关键问题。

3.生坯干燥分为三个阶段:首先是恒速干燥阶段,此阶段湿坯表面水通过气液传质挥发,一般不易造成坯体变形;当表面水完全失去后,进入第二干燥阶段,此阶段为坯体内部自由水通过毛细管力向外排出,此阶段为干燥变形高发区;当自由水排出后进入第三阶段结合水挥发过程,由于结合水含水量极低,不易引起干燥变形。

4.如国内申请号为cn201310403433.7的发明专利公开了一种凝胶注模成型方法,包括制备悬浮浆料,将浆料注入模具内,自然冷却后固化成形,经脱模、干燥得到成形坯体;其中脱模后将坯体在40℃~80℃条件下真空干燥3~10小时即得凝胶注模成形坯体。申请号为cn201110099599.5的发明专利公开了一种可快速干燥坯体的温度响应凝胶注模成型方法。本发明在凝胶注模的凝胶体系中引入受温度刺激而响应的具有亲水-疏水转变特性的高分子支链,从而达到采用该凝胶体系制备凝胶注模坯体并且在一定温度条件下能将之快速干燥的目的。从而解决传统的凝胶注模成型坯体干燥困难的难题。

5.申请号为cn200910042712.9的发明专利公开了一种凝胶注模坯体的干燥方法,利用某些低沸点有机物能与水互溶,且表面张力低于水的特点,将凝胶注模坯体直接浸入到有机物中把水置换出来,从而达到干燥坯体的目的。这种方法操作简单,效率高,干燥坯体无龟裂或其它缺陷。

6.但上述干燥方法均存在一定程度的不足,升高温度可使湿坯快速干燥,但坯体极易发生变形、开裂;直接将坯体浸入到有机溶剂中把水置换出来,从而达到干燥的目的,这种方法需耗费大量的有机物溶剂,生产成本较高且会带来安全隐患,另外,湿坯中大部分水分为表面水,可在室温下挥发,若将湿坯直接浸入到有机溶剂中,溶剂浓度会急剧降低,造成浓度不可控,导致烧成陶瓷尺寸稳定性较差。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种凝胶注模陶瓷生坯的制备方法,用于解决现有技术中制备方法形成的生坯容易变形和开裂的问题,提高陶瓷生产效率,降低陶瓷次品率,提高陶瓷尺寸稳定性。

8.为实现上述目的及其他相关目的,本发明是通过包括以下技术方案获得的。

9.本发明提供一种凝胶注模陶瓷生坯的制备方法,所述制备方法包括如下步骤:

10.1)在15~25℃和湿度为30%~50%环境下,将形成生坯的原料混合并在模具中反

应,从模具中取出;

11.2)然后置于平整透气的网筛上,在10~25℃和湿度70%~90%的环境下静置处理8~12h;

12.3)再置于有机溶剂或有机溶剂水溶液中浸泡处理0.5~4h;

13.4)从有机溶剂或有机溶剂水溶液中取出,擦拭去除表面液体,随后静置于15~25℃和湿度20%~45%的通风良好的环境中6~12h。

14.根据上述所述的制备方法,所述形成生坯的原料包括陶瓷浆料、引发剂和催化剂。优选地,所述陶瓷浆料为氧化物陶瓷浆料或非氧化物陶瓷浆料。

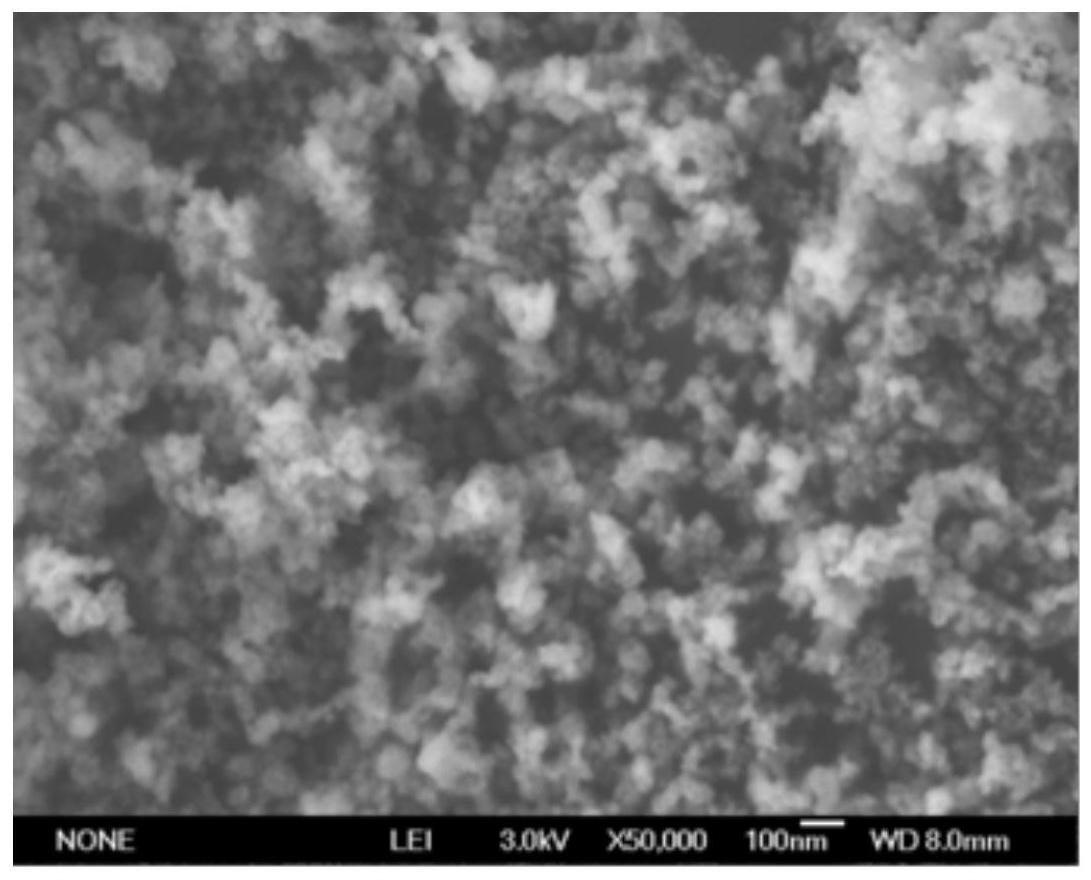

15.根据上述所述的制备方法,所述陶瓷浆料在25℃下的粘度为(100~500)mpa

·

s。在该粘度下,将其用于凝胶注模制备陶瓷时,成型过程中陶瓷浆料中气泡很容易从模具气孔中逸出,降低陶瓷生坯表面缺陷,提高致密度。另外,本发明中陶瓷浆料通过一次加料技术,避免了多次加料技术带来的球磨时间较难控制问题,提高了不同批次料浆之间的稳定性,且该方法制备的料浆室温放置15天,无明显分层现象。

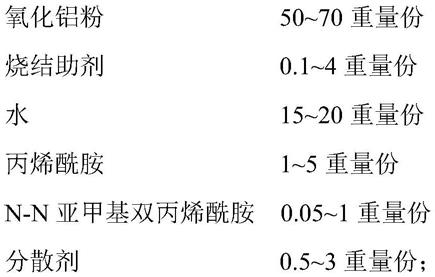

16.根据上述所述的制备方法,所述陶瓷浆料包括以下重量份的原料组分:

[0017][0018]

所述陶瓷浆料的ph值为9~10。

[0019]

根据上述所述的制备方法,优选地,所述氧化铝粉的重量份为55~65重量份。

[0020]

根据上述所述的制备方法,所述氧化铝粉的粒径选自120~150目、300~500目、1000~2000目、2000~2500目、3000~5000目中的一种或多种。

[0021]

根据上述所述的制备方法,所述烧结助剂选自sio2、tio2、caco3、mgo、v2o5、cuo、mno2和fe2o3中的一种或多种。不含烧结助剂,相同烧结温度下,形成的产品尚不能完全成瓷,不仅强度低,而且其内部大量气孔的存在,导致其致密度很低;在使用过程中,外界水份渗入气孔,可导致其热导率、耐压值等性能指标达不到使用要求。

[0022]

优选地,所述烧结助剂的粒径为400~600目。

[0023]

优选地,所述烧结助剂的纯度为不低于99.5%。

[0024]

根据上述所述的烧结方法,不含丙烯酰胺,模具中的浆料未发生交联聚合反应形成陶瓷湿坯;丙烯酰胺加入量过少,所形成的陶瓷湿坯强度低,尺寸稳定性差,烧结后容易变形;反之,丙烯酰胺加入量过多,陶瓷湿坯强度过高,在脱模过程中容易开裂。

[0025]

根据上述所述的制备方法,所述分散剂选自阿拉伯树胶粉、聚丙烯酸铵、聚甲基丙烯酰胺、柠檬酸铵、聚甲基丙烯酸钠、六偏磷酸钠、聚乙烯醇中的一种或多种。优选地,所述聚丙烯酸铵的分子量为5000~6000。优选地,所述阿拉伯树胶粉在25℃下的粘度为60~130cps;形成的250g/l的水溶液的ph为4~8。不含分散剂,相同固含条件下,球磨后陶瓷浆

料粘度会很高,影响浆料在模具中的流动及气泡的排出,降低陶瓷成品率;在高固含条件下,如若不加分散剂,甚至不能形成流动性浆料,从而无法完成浇铸成型。

[0026]

根据上述所述的制备方法,所述原料组分还包括不超过1重量份的增塑剂。优选地,所述增塑剂选自邻苯二甲酸二丁酯、己二酸二辛酯、磷酸三甲苯酯、环氧油酸丁酯、己二酸丙二醇聚酯、1,2,4-偏苯三酸三异辛酯、乙二醇、丙三醇、苯甲酸、丙二醇中的一种或多种。增塑剂是为了提高坯体塑性,改善生坯二次加工能力而加入。

[0027]

根据上述所述的制备方法,所述原料组分还包括不超过0.5重量份的消泡剂。优选地,所述消泡剂选自正丁醇、正辛醇、巴斯夫a10和乙醇中的一种或多种。注凝用料浆球磨配制和出料过程中,必然会卷入空气形成气泡,这些气泡如不彻底去除,在凝胶化过程中会引起氧阻聚问题,结果在凝胶坯体内部或表面会残留远大于气泡本身尺度的缺陷,烧结后就成为瓷体缺陷或开裂源,消泡剂的引入可明显改善该种现象,从而提高陶瓷成品率。

[0028]

根据上述所述的制备方法,所述原料组分还包括不超过2重量份的氧阻聚剂。优选地,所述氧阻聚剂选自聚乙烯吡咯烷酮、聚丙烯酰胺、聚氧乙烯、1,4-丁二醇和1,3-丁三醇中的一种或多种。交联聚合反应得到的陶瓷生坯在部分高分子模具中有不同程度的粘模现象,适量氧阻聚剂的引入,能明显减弱上述粘模现象,并能降低氧阻聚,减少生坯的气孔率,改善生坯二次加工能力。反之,氧阻聚剂引入量过多,固化成的生坯表面会出现凹凸不平整、不均匀现象。

[0029]

根据上述所述的制备方法,通过ph调节剂来调节浆料的ph值。优选地,所述ph调节剂选自氨水、n-甲基乙醇胺、单乙醇胺、二乙醇胺、三乙醇胺和丁基乙醇胺中的一种或多种。

[0030]

根据上述所述的制备方法,所述陶瓷浆料的制备方法包括以下步骤:将各原料组分混合后球磨,球磨的出料粒度为0.5~3μm。同时,在此过程中加入ph调节剂使得最终形成的氧化铝陶瓷浆料的ph值为9~10。ph值对料浆的稳定性影响很大,ph值不同,粉体表面吸附h

或oh-离子的数量不同而导致带电状况不同,这将直接影响离子间的静电斥力。本专利中,在保证模具不被腐蚀的前提下,将陶瓷浆料的ph值(9~10)控制在其zeta电位绝对值较大处,以保证粉体间有更高的静电斥力,从而保证浆料具有良好的分散性。

[0031]

根据上述所述的方法,还包括消除气泡的步骤,可为自然脱泡或真空脱泡。优选地,采用真空处理消除浆料中残存的气体气泡。

[0032]

根据上述所述的制备方法,所述引发剂为选自过氧化氢、过硫酸铵和过硫酸钾中的一种或两种以上。引发剂用于使得浆料发生交联聚合反应。

[0033]

根据上述所述的制备方法,所述引发剂的加入量不超过所述氧化铝陶瓷浆料质量的1wt%。优选地,所述引发剂的加入量不超过所述陶瓷浆料质量的0.01wt%~1wt%。

[0034]

根据上述所述的制备方法,所述交联聚合反应后还包括对产物干燥,干燥至所述生坯的含水率为2wt%~10wt%。

[0035]

根据上述所述的制备方法,所述干燥可以是室温干燥、恒温恒湿干燥、液体干燥或微波干燥。

[0036]

根据上述所述的制备方法,所述交联聚合反应中还采用有催化剂,所述催化剂为选自四甲基乙二胺、氯化亚铜与2,2-联吡啶的混合物和氯化亚铜与乙二胺的混合物中的一种或多种。

[0037]

根据上述所述的制备方法,所述催化剂的加入量不超过所述陶瓷浆料质量的

1wt%。优选地,所述催化剂的加入量不超过所述氧化铝陶瓷浆料质量的0.01wt%~1wt%。催化剂用于加快反应速率,加入量过多,可操作时间变短,容易导致浆料还未完全填充至模具,交联聚合反应就结束,增加生坯缺陷率;反之,加入量不足,导致反应时间过长,降低生产效率。

[0038]

根据上述所述的制备方法,所述模具的材质为选自玻璃和不锈钢中的一种或两种。

[0039]

根据上述所述的制备方法,步骤3)中,所述有机溶剂选自乙醇、丙醇、乙酮、丙酮、甲醚、乙醚、聚乙二醇、乙醛和丙醛中的一种或两种以上。

[0040]

本技术中制备方法其条件温和,干燥时间较短,操作简单;避免了加热干燥极易导致生坯变形、纯溶剂干燥生产成本较高、溶剂浓度不可控且会带来安全隐患、室温干燥生产效率低的问题,最终形成的生坯变形率低、收缩率小和尺寸稳定性高。

具体实施方式

[0041]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0042]

本技术实施例中,所述氧化铝粉的粒径为选自120~150目、300~500目、1000~2000目、2000~2500目、3000~5000目中的一种或多种。

[0043]

本技术实施例中,所述分散剂选自阿拉伯树胶粉、聚丙烯酸铵、聚甲基丙烯酰胺、柠檬酸铵、聚甲基丙烯酸钠、六偏磷酸钠和聚乙烯醇中的一种或多种。

[0044]

本技术实施例中,所述陶瓷浆料的粘度均是采用旋转粘度计进行测试获得。

[0045]

本实施例中,所述阿拉伯树胶粉在25℃下的粘度为60~130cps;形成的250g/l的水溶液的ph为4~8。

[0046]

本实施例中,所述聚丙烯酸铵的分子量为5000~6000。

[0047]

本实施例中,采用ph调节剂来调节陶瓷浆料的ph值,所述ph调节剂选自氨水、n-甲基乙醇胺、单乙醇胺、二乙醇胺、三乙醇胺和丁基乙醇胺中的一种或多种。具体可选择氨水。

[0048]

实施例1

[0049]

本实施例中,所述陶瓷浆料包括如下重量份的原料组分:

[0050][0051]

通过ph调节剂氨水调节所述陶瓷浆料的ph值为9~10,其中,所述分散剂为聚丙烯酸铵,所述烧结助剂为tio2。将各原料组分混合后球磨,球磨过程中添加ph调节剂调节陶瓷

浆料的ph值,球磨的出料粒度为0.5~3μm;最后采用真空处理消除浆料中残存的气体气泡。测试结果:该方法制备的料浆在25℃下的粘度为350mpa

·

s,室温放置15天,无明显分层现象。

[0052]

本实施例中,生坯的制备方法如下:

[0053]

1)温度为15℃、湿度为35%环境下,在陶瓷料浆中加入0.3重量份引发剂过硫酸铵、0.6重量份催化剂四甲基乙二胺,充分搅拌后注入不锈钢模具中,30min后打开模具,取出陶瓷生坯;

[0054]

2)随后置于平整透气的网筛上,在温度为20℃、湿度为80%的室内静置处理8h;

[0055]

3)然后将生坯置于质量分数30%的乙醇水溶液中3h;

[0056]

4)从乙醇水溶液中取出坯体后,擦拭去除表面液体,随后置于环境温度20℃和湿度30%通风良好的环境下8h。

[0057]

测试结果:采用该方法对湿坯进行干燥,该批次生坯变形率为1.5%,收缩率为11.5%,尺寸稳定性符合要求。

[0058]

实施例2

[0059]

本实施例中,所述陶瓷浆料包括如下重量份的原料组分:

[0060][0061]

通过ph调节剂氨水调节所述陶瓷浆料的ph值为9~10,其中,所述分散剂为聚丙烯酸铵,所述烧结助剂为sio2和caco3按照1:3形成的混合物。

[0062]

将各原料组分混合后球磨,球磨过程中添加ph调节剂调节陶瓷浆料的ph值,球磨的出料粒度为0.5~3μm;最后采用真空处理消除浆料中残存的气体气泡,获得陶瓷浆料。测试结果:该方法制备的料浆在25℃下的粘度为220mpa

·

s,室温放置15天,无明显分层现象。

[0063]

本实施例中,生坯的制备方法如下:

[0064]

1)温度为20℃、湿度为30%环境下,在陶瓷料浆中加入0.2重量份引发剂过硫酸铵、0.4重量份催化剂四甲基乙二胺,充分搅拌后注入玻璃模具中,60min后打开模具,取出陶瓷生坯;

[0065]

2)随后置于平整透气的网筛上,在温度为15℃、湿度为85%的室内静置12h;

[0066]

3)再置于质量分数15%的丙酮水溶液中2h;

[0067]

4)从丙酮水溶液中取出后,擦拭去除表面液体,随后置于温度为15℃和湿度为33%的通风良好的环境下9h。

[0068]

测试结果:采用该方法对湿坯进行干燥,该批次生坯变形率为1.7%,收缩率为11.8%,尺寸稳定性符合要求。

[0069]

实施例3

[0070]

本实施例中陶瓷浆料包括以下原料组份及重量份:

[0071][0072]

通过ph调节剂氨水调节所述陶瓷浆料的ph值为9~10。

[0073]

所述烧结助剂为sio2和tio2按照1:1形成的混合物。

[0074]

本实施例中的分散剂为阿拉伯胶粉。

[0075]

本实施例中陶瓷浆料的制备方法为:将各原料组分混合后球磨,球磨过程中添加ph调节剂调节陶瓷浆料的ph值,球磨的出料粒度为0.5~3μm;最后采用真空处理去除浆料中残存的气体气泡。

[0076]

本实施例中浆料在25℃下的粘度为175mpa

·

s,室温放置15天,无明显分层现象。

[0077]

本实施例中,生坯的制备方法如下:

[0078]

1)温度为25℃、湿度为40%环境下,在陶瓷料浆中加入0.4重量份引发剂过硫酸铵、0.4重量份催化剂四甲基乙二胺,充分搅拌后注入热镀锌板模具中,40min后打开模具,取出陶瓷生坯;

[0079]

2)随后置于平整透气的网筛上,在温度为25℃、湿度为85%的室内静置处理12h;

[0080]

3)然后再置于质量分数25%的丙酮水溶液中1h;

[0081]

4)从丙酮水溶液中取出,擦拭去除表面液体,随后置于通风良好的环境温度20℃和湿度为34%环境下6h。

[0082]

测试结果:采用该方法对湿坯进行干燥,该批次生坯变形率为3%,收缩率为13%,尺寸稳定性符合要求。

[0083]

实施例4

[0084]

本实施例中陶瓷浆料包括以下重量份的原料组分:

[0085][0086][0087]

通过ph调节剂氨水调节所述陶瓷浆料的ph值为9~10。

[0088]

本实施例中的分散剂为阿拉伯树胶粉。

[0089]

本实施例中烧结助剂为sio2和caco3按照1:1形成的混合物。

[0090]

本实施例中陶瓷浆料的制备方法为:将各原料组分混合后球磨,球磨过程中添加ph值调节剂调节陶瓷浆料的ph值,球磨的出料粒度为0.5~3μm;最后采用真空处理去除浆料中残存的气体气泡。

[0091]

测试结果:该方法制备的料浆在25℃下的粘度为330mpa

·

s,室温放置15天,无明显分层现象。

[0092]

本实施例中,生坯的制备方法如下:

[0093]

1)温度为15℃、湿度为33%环境下,在陶瓷料浆中加入0.8重量份引发剂过硫酸铵、0.5重量份催化剂四甲基乙二胺,充分搅拌后注入pmma模具中,30min后打开模具,取出陶瓷生坯;

[0094]

2)随后置于平整透气的网筛上,在温度为20℃、湿度为90%的室内静置处理10h;

[0095]

3)然后将生坯置于质量分数50%的乙醇水溶液中1h;

[0096]

4)从乙醇水溶液中取出坯体后,擦拭去除表面液体,随后置于通风良好的环境温度为20℃、湿度为40%环境下8h。

[0097]

测试结果:采用该方法对湿坯进行干燥,该批次生坯变形率为2.0%,收缩率为12%,,尺寸稳定性符合要求。

[0098]

对比例1

[0099]

相对于实施例3不含有烧结助剂,其他均与实施例3相同。

[0100]

不含烧结助剂,相同烧结温度下,形成的产品尚不能完全成瓷,不仅强度低,而且其内部大量气孔的存在,导致其致密度很低,仅为2.83g/cm3;在使用过程中,外界水份渗入气孔,导致其热导率、耐压值等性能指标达不到使用要求。

[0101]

对比例2

[0102]

相对于实施例3不含有丙烯酰胺,其他均与实施例3相同。

[0103]

不含丙烯酰胺,模具中的浆料未发生交联聚合反应形成陶瓷湿坯;丙烯酰胺加入量过少,所形成的陶瓷湿坯强度低,尺寸稳定性差,烧结后容易变形;反之,丙烯酰胺加入量过多,陶瓷湿坯强度过高,在脱模过程中容易开裂。

[0104]

对比例3

[0105]

相对于实施例3不含有n-n亚甲基双丙烯酰胺,其他均与实施例3相同。

[0106]

不含n-n亚甲基双丙烯酰胺,模具中的浆料同样未发生交联聚合反应形成陶瓷湿坯,浆料仍保持液态。

[0107]

对比例4

[0108]

相对于实施例3不含有分散剂,其他均与实施例3相同。

[0109]

不含分散剂,该方法制备的料浆粘度为820mpa

·

s,室温放置1天,即出现明显分层现象,注凝反应后形成的湿坯表面缺陷较多,湿坯成品率仅为40%。

[0110]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。