1.本发明属于蒸汽锅炉技术领域,具体涉及一种蒸汽锅炉内壁镀覆施工方法。

背景技术:

2.在蒸汽锅炉使用过程中,伴随使用过程生成的化学物质对锅炉内壁具有较大的氧化腐蚀性,而传统的蒸汽锅炉内壁对高温化学物质进行抗氧化防腐蚀的措施缺乏,导致锅炉使用寿命降低,使得蒸汽锅炉在4-6年内便需要进行更换,这大大提高蒸汽锅炉的使用成本。

技术实现要素:

3.本发明的目的在于提供一种蒸汽锅炉内壁镀覆施工方法,以解决上述背景技术中提出的问题。

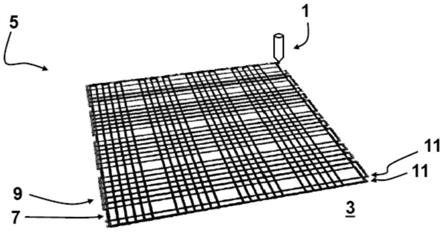

4.为实现上述目的,本发明提供如下技术方案:一种蒸汽锅炉内壁镀覆施工方法,包括以下具体步骤:本发明的技术方案是:一种蒸汽锅炉内壁镀覆施工方法,其特征在于,包括以下具体步骤:步骤一:准备70-90℃的热水,将hcl溶液倒在热水里面进行混合搅拌,要求搅拌时以40-60r/min的转速持续进行6-10min,得到锅炉内壁的清洗液;步骤二:将锅炉底部封闭,选取2-3组耐腐蚀容器和2-3组耐腐蚀循环泵,把步骤一中得到的锅炉内壁清洗液装入耐腐蚀容器中,将耐腐蚀容器的出料口与锅炉的安全阀连接,锅炉内壁清洗液通过耐腐蚀循环泵注入锅炉内部,注到规定位置后,将锅炉底部的放料阀与耐腐蚀容器的进料口连接,进行循环清洗工作;步骤三:待步骤二清洗结束后,人工排出锅炉内的清洗液,将清水通过高压水枪进行冲洗,把炉底和内壁的清洗液残料和渣料冲洗干净,冲洗时间10-30min,冲洗结束后往锅炉内注入55-85℃的热水,并在热水中以1.5-3.5kg/t的量加入naoh,加压进行0.5-3h的循环清洗,待锅炉中的naoh碱液自然冷却后,将naoh碱液排出,将锅炉内壁进行充分清洗烘干备用;步骤四:制备镀覆原料:将ti、cu和cr利用高效球磨机进行研磨,且研磨转速控制在15-25r/min进行5-10h的研磨工作,高效球磨机的装球数量控制在15-35t;步骤五:通过人工依次将氨基磺酸镍、氧化铝和钨加入到高效球磨机内,同时把分散剂也加到高效球磨机内,避免金属粉之间形成团聚,提高研磨转速至20-30r/min,继续研磨3-5h,得到超细粉复合金属粉;步骤六:初次镀覆:将步骤三处理后的蒸汽锅炉运转到无尘车间内,通过n

2 对锅炉内壁进行加压喷气处理,将锅炉内壁残留的氧和水分充分排除掉,并将步骤五制备的超细粉复合金属粉装到等离子喷镀器中,通过等离子喷镀器对锅炉内壁进行镀覆处理,经过前面步骤二处理后锅炉内壁产生的微孔能够与离子喷镀器镀覆的复合金属粉末充分结合,

镀覆层控制在2-3.5mm,镀覆速度控制在80-120μm/min;步骤七:二次镀覆:将步骤六的镀覆层冷却30-50s后,立即进行二次镀覆,二次镀覆层控制在1-1.5mm,镀覆速度在120-150μm/min;步骤八:将步骤七镀覆后的锅炉内壁涂抹 sio2溶胶,待冷却后剥离 sio2溶胶,能够降低金属镀覆层表面气孔的存在,至此经过镀覆施工后得到高强度、高耐腐和耐氧化高的锅炉内壁。

5.优选地,所述步骤一中的hcl溶液为工业原装浓度hcl溶液和稀释hcl溶液混合配制得到,且工业原装浓度hcl溶液和稀释hcl溶液的比例为4:1,hcl溶液与热水的混合配比为1:30。

6.优选地,所述步骤二清洗时蒸汽锅炉内清洗液浓度低于2%时,需对耐腐蚀容器进行补充加液处理,使清洗液浓度保持在3-4%。

7.优选地,所述步骤五种分散剂为甘油和脂肪酸混合配比而成,甘油和脂肪酸的使用比例为1:1.5。

8.优选地,所述对步骤五得到的超细粉复合金属粉通过纳米颗粒检定仪进行检测,如果不合格则增加分散剂的含量经高效球磨机进行再次研磨处理,直至超细粉复合金属粉合格。

9.本发明有益效果:1.通过清洗液清洗,有效避免锅炉内壁结垢沉积;2.有效避免锅炉内壁结垢沉积对锅炉内壁产生新的腐蚀源,有效保持炉体的热传导效率不因结垢沉积而降低;3.利用镀覆在锅炉内壁的高温的超细粉复合金属粉,使锅炉内壁产生新的防护层,保证蒸汽锅炉使用的稳定性,能够使蒸汽锅炉内壁产生新的氧化膜,具有良好的防护性,有效延长锅炉的使用寿命,大大降低锅炉的使用成本。

具体实施方式

10.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

11.实施例1一种蒸汽锅炉内壁镀覆施工方法,包括以下具体步骤:步骤一:准备70-90℃的热水,将hcl溶液倒在热水里面进行混合搅拌,要求搅拌时以40-60r/min的转速持续进行6-10min,得到锅炉内壁的清洗液;步骤二:将锅炉底部封闭,选取2-3组耐腐蚀容器和2-3组耐腐蚀循环泵,把步骤一中得到的锅炉内壁清洗液装入耐腐蚀容器中,将耐腐蚀容器的出料口与锅炉的安全阀连接,锅炉内壁清洗液通过耐腐蚀循环泵注入锅炉内部,注到规定位置后,将锅炉底部的放料阀与耐腐蚀容器的进料口连接,进行循环清洗工作;步骤三:待步骤二清洗结束后,人工排出锅炉内的清洗液,将清水通过高压水枪进行冲洗,把炉底和内壁的清洗液残料和渣料冲洗干净,冲洗时间10-30min,冲洗结束后往锅

炉内注入55-85℃的热水,并在热水中以1.5-3.5kg/t的量加入naoh,加压进行0.5-3h的循环清洗,待锅炉中的naoh碱液自然冷却后,将naoh碱液排出,将锅炉内壁进行充分清洗烘干备用;步骤四:制备镀覆原料:将ti、cu和cr利用高效球磨机进行研磨,且研磨转速控制在15-25r/min进行5-10h的研磨工作,高效球磨机的装球数量控制在15-35t;步骤五:通过人工依次将氨基磺酸镍、氧化铝和钨加入到高效球磨机内,同时把分散剂也加到高效球磨机内,避免金属粉之间形成团聚,提高研磨转速至20-30r/min,继续研磨3-5h,得到超细粉复合金属粉;步骤六:初次镀覆:将步骤三处理后的蒸汽锅炉运转到无尘车间内,通过 n

2 对锅炉内壁进行加压喷气处理,将锅炉内壁残留的氧和水分充分排除掉,并将步骤五制备的超细粉复合金属粉装到等离子喷镀器中,通过等离子喷镀器对锅炉内壁进行镀覆处理,经过前面步骤二处理后锅炉内壁产生的微孔能够与离子喷镀器镀覆的复合金属粉末充分结合,镀覆层控制在2-3.5mm,镀覆速度控制在80-120μm/min;步骤七:二次镀覆:将步骤六的镀覆层冷却30-50s后,立即进行二次镀覆,二次镀覆层控制在1-1.5mm,镀覆速度在120-150μm/min;步骤八:将步骤七镀覆后的锅炉内壁涂抹sio2溶胶,待冷却后剥离 sio2溶胶,能够降低金属镀覆层表面气孔的存在,至此经过镀覆施工后得到高强度、高耐腐和耐氧化高的锅炉内壁。

12.优选地,所述步骤一中的hcl溶液为工业原装浓度hcl溶液和稀释hcl溶液混合配制得到,且工业原装浓度hcl溶液和稀释hcl溶液的比例为4:1,hcl溶液与热水的混合配比为1:30。

13.优选地,所述步骤二清洗时蒸汽锅炉内清洗液浓度低于2%时,需对耐腐蚀容器进行补充加液处理,使清洗液浓度保持在3-4%。

14.优选地,所述步骤五种分散剂为甘油和脂肪酸混合配比而成,甘油和脂肪酸的使用比例为1:1.5。

15.优选地,所述对步骤五得到的超细粉复合金属粉通过纳米颗粒检定仪进行检测,如果不合格则增加分散剂的含量经高效球磨机进行再次研磨处理,直至超细粉复合金属粉合格。

16.上述的实施例仅为本发明的优选技术方案,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。