1.本发明属于高纯金属材料领域,具体涉及一种高纯铝的区熔方法。

背景技术:

2.铝(aluminium)化学式al,银白色轻金属,常温下,密度为2.70g/cm3。熔点为660℃。高纯(6n5)铝主要用于靶材的溅射原;目前高纯(6n5)铝的主要制备方法是在氢气或惰性气体的保护下区熔:如公开号为cn104388697a的中国专利申请“一种制备6n高纯铝的方法”,该专利申请将原料铝在真空煅烧炉中融化后进行真空挥发,控制挥发温度为800

‑

850℃;在氩气保护下进行水平区域熔炼提纯,控制熔区宽度30~50mm;然后对铝锭的表面进行处理;最后将清洗后的铝锭装入石英舟,在真空煅烧炉中加热到450~550℃。

3.公开号为cn110819823a的中国专利申请“一种制备高纯铝的方法及制备的5n高纯铝”公开了一种制备高纯铝的方法,将原料精铝融化铸成待提纯的铝锭;将待提纯的铝锭装入石英管内,在石英管的管口位置套上石英管帽,然后将石英管内抽真空,并将石英管装载到配备有加热器的水平区域精磨机中,熔区内的加热温度为850℃~900℃,行车控制石英管以1mm/min的速度水平移动,从待提纯的铝锭头部开始区域精炼;铝锭的尾部移出熔区后,对区域精炼后凝固的铝锭进行第二次区域精炼作业,区域精炼重复进行5~12次,然后停止对熔区加热,静置并冷却;将区域精炼5~12次的铝锭取出,然后去掉铝锭的头尾得到高纯铝。

4.上述现有技术的缺点是:(1)在区熔过程中,铝会腐蚀盛料舟,导致盛料舟损坏,增加生产成本;(2)由于排空不彻底或保护气不纯,在区熔过程中,铝的表面会产生大量氧化物,影响区熔效果,降低原料利用率,增加生产成本。

技术实现要素:

5.针对现有技术中存在的问题,本发明公开了一种高纯铝的区熔方法,该方法采用多段接力区熔,可以大幅缩短生产时间,提高生产效率,对石墨舟进行预处理,使得石墨舟可以重复使用。

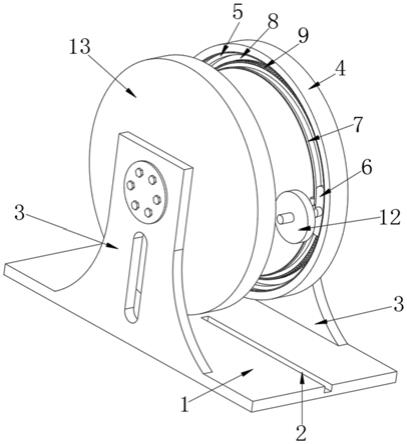

6.为实现本发明目的,具体技术方案如下:一种高纯铝的区熔方法,包括以下步骤:s1.石墨舟处理:将高纯氧化铝粉末和溶剂混合后均匀喷涂在石墨舟内表面,在氢气或惰性气体的氛围下加热至500~700℃进行预处理,得具有氧化铝涂层的石墨舟;s2.真空封管:将原料铝装入步骤s1所得具有氧化铝涂层的石墨舟,将石墨舟放入石英管中,抽真空并密封石英管;s3.区熔:将密封后的石英管放入加热装置中,所述加热装置设有多个可移动的加热器,所述加热器等间距套设在石英管管壁,从而将石英管中的石墨舟均匀分成与加热器相同数量的区域,每个区域包括一个熔融区和一个固态区,待前一个加热器从其初始位置

运行到下一个加热器的初始位置,即归位至原点位置,开始第二次区熔作业,区熔作业1~10次;s4.将步骤s3所得区熔后的铝锭去头尾后作为原料铝,重复步骤s1~s3,达到目标纯度后,取出所得铝锭,去头尾后得高纯铝。

7.进一步的,步骤s1中,所述氧化铝涂层的厚度为50~100μm,表面平整,无缺陷。

8.进一步的,步骤s1中,所述溶剂为纯水、酒精或异丙醇中的一种或多种。

9.进一步的,步骤s1中,所述高纯氧化铝粉末和溶剂质量比为1~5:10。

10.进一步的,步骤s1中,加热至500~700℃后保温1~5h。

11.进一步的,步骤s2中,抽真空至0.001pa以下,将封泡与石英管焊成一体进行密封。

12.进一步的,步骤s3中,所述加热器的个数为3~6个。

13.进一步的,步骤s3中,所述加热器的移动速度为10~100mm/h,温度设置为750~1000℃,所述熔区长度为6~10cm。

14.进一步的,步骤s4中,将步骤s3所得区熔铝锭去头尾后,再重复步骤s2~s3,重复3~5次。

15.相对现有技术,本发明的有益效果在于:(1)本发明创造性地在区熔石墨舟装料之前,对石墨舟进行预处理,在区熔过程中铝不会腐蚀石墨舟,且易于脱模,石墨舟可以重复使用,从而降低生产成本。

16.(2)本发明真空封管后再进行区熔,可以防止铝在区熔过程中因氧化而影响区熔效果。

17.(3)本发明创造性地采用多段接力区熔,将区熔需要的行程缩短为常规区熔的几分之一,即区熔时间缩短为常规区熔的几分之一,可以大幅提高生产效率。

附图说明

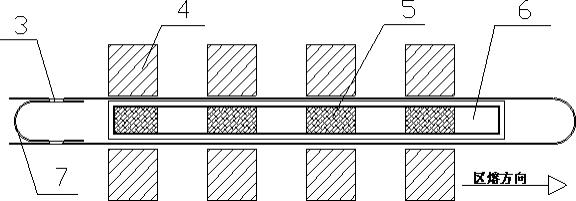

18.图1为本发明实施例中具有氧化铝涂层的石墨舟剖面结构示意图。

19.图2为本发明实施例中区域熔炼过程结构示意图。

具体实施方式

20.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

21.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

22.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

23.本发明实施例中,如图1所示,为具有氧化铝涂层的石墨舟剖面结构示意图,其中:1—氧化铝涂层,2—石墨舟。

24.如图2所示,为区域熔炼过程结构示意图,其中:3—真空石英管封口处,4—加热器,5—熔融区,6—固态区,7—封泡。

25.实施例1

本实施例公开了一种高纯铝的区熔方法,包括以下步骤:s1.石墨舟处理:将石墨舟用纯水冲洗干净。把高纯氧化铝粉末加入酒精中,氧化铝与酒精的质量比为1:10,搅拌均匀后,用喷壶将其均匀的喷涂在石墨舟内表面,氧化铝涂层的厚度为0.09mm。然后在氢气的氛围下,加热至500℃,保温4小时后,冷却至常温后取出,得具有氧化铝涂层的石墨舟,具体结构参见图1;s2.真空封管:将原料铝装入有氧化铝涂层的石墨舟中。然后将该石墨舟放入封头石英管中,抽真空至0.001pa以下,然后用氢氧火焰,将封泡与石英管焊成一体,待冷却后取下;s3.区熔:将密封后的石英管放入加热装置中,所述加热装置设有3个可移动的加热器,每个加热器的宽度均为10cm,所述加热器等间距套设在石英管管壁,间距为15cm,所述石墨舟长75cm,石墨舟的头部与第一个加热器对齐,然后同时开启3个加热器,升温至950℃,待加热器处对应的石墨舟位置的铝熔化后,开始以30mm/h的速度移动加热器,过程中需调节加热器温度以保持熔区的长度为7~8cm,待前一个加热器(最后一个除外)从其初始位置运行到下一个加热器的初始位置,共运行25cm,即归位至原点位置,再重新开始区熔,重复6次,区熔完毕后切开石英管,将区熔铝锭取出。

26.s4.将步骤s3所得区熔铝锭去头尾后,再重复步骤s2~s3,重复4次,所得铝锭去头尾后,即得到6.5n高纯铝产品。

27.实施例2本实施例公开了一种高纯铝的区熔方法,包括以下步骤:s1.石墨舟处理:将石墨舟用纯水冲洗干净。把高纯氧化铝粉末加入酒精中,氧化铝与酒精的质量比为2:10,搅拌均匀后,用喷壶将其均匀的喷涂在石墨舟内表面,氧化铝涂层的厚度为0.07mm。然后在氢气的氛围下,加热至600℃,保温3小时后,冷却至常温后取出,得具有氧化铝涂层的石墨舟,具体结构参见图1;s2.真空封管:将原料铝装入有氧化铝涂层的石墨舟中。然后将该石墨舟放入封头石英管中,抽真空至0.001pa以下,然后用氢氧火焰,将封泡与石英管焊成一体,待冷却后取下;s3.区熔:将密封后的石英管放入加热装置中,所述加热装置设有4个可移动的加热器,每个加热器的宽度均为10cm,所述加热器等间距套设在石英管管壁,间距为10cm,所述石墨舟长80cm,所述石墨舟的头部与第一个加热器对齐,然后同时开启4个加热器,升温至950℃,待加热器处对应的石墨舟位置的铝熔化后,开始以40mm/h的速度移动加热器,过程中需调节加热器温度以保持熔区的长度为7~8cm,待前一个加热器(最后一个除外)从其初始位置运行到下一个加热器的初始位置,共运行20cm,即归位至原点位置,再重新开始区熔,重复8次,区熔完毕后切开石英管,将区熔铝锭取出;s4.将步骤s3所得区熔铝锭去头尾后,再重复步骤s2和s3,重复4次,所得铝锭去头尾后,即得到6.5n高纯铝产品。

28.实施例3本实施例公开了一种高纯铝的区熔方法,包括以下步骤:s1.石墨舟处理:将石墨舟用纯水冲洗干净。把高纯氧化铝粉末加入酒精中,氧化铝与酒精的质量比为3:10,搅拌均匀后,用喷壶将其均匀的喷涂在石墨舟内表面,氧化铝涂

层的厚度为0.08mm。然后在氢气的氛围下,加热至550℃,保温3小时后,冷却至常温后取出,得具有氧化铝涂层的石墨舟,具体结构参见图1;s2.真空封管:将原料铝装入有氧化铝涂层的石墨舟中。然后将该石墨舟放入封头石英管中,抽真空至0.001pa以下,然后用氢氧火焰,将封泡与石英管焊成一体,待冷却后取下;s3.区熔:将密封后的石英管放入加热装置中,所述加热装置设有5个可移动的加热器,每个加热器的宽度均为10cm,所述加热器等间距套设在石英管管壁,间距为10cm,石墨舟长100cm,石墨舟的头部与第一个加热器对齐,然后同时开启5个加热器,升温至950℃,待加热器处对应的石墨舟位置的铝熔化后,开始以50mm/h的速度移动加热器,过程中需调节加热器温度以保持熔区的长度为7~8cm,待前一个加热器(最后一个除外)从其初始位置运行到下一个加热器的初始位置,共运行20cm,即归位至原点位置,再重新开始区熔,重复10次,区熔完毕后切开石英管,将区熔铝锭取出;s4.将步骤s3所得区熔铝锭去头尾后,再重复步骤s2和s3,重复4次,所得铝锭去头尾后,即得到6.5n高纯铝产品。

29.对比例1本对比例公开了一种高纯铝的区熔方法,包括以下步骤:s1.真空封管:将原料铝装入石墨舟中。然后将该石墨舟放入封头石英管中,抽真空至0.001pa以下,然后用氢氧火焰,将封泡与石英管焊成一体,待冷却后取下;s2.区熔:将密封后的石英管放入加热装置中,所述加热装置设有3个可移动的加热器,每个加热器的宽度均为10cm,所述加热器等间距套设在石英管管壁,间距为15cm,石墨舟长75cm,石墨舟的头部与第一个加热器对齐,然后同时开启3个加热器,升温至950℃,待加热器处对应的石墨舟位置的铝熔化后,开始以30mm/h的速度移动加热器,过程中需调节加热器温度以保持熔区的长度为7~8cm,待前一个加热器(最后一个除外)从其初始位置运行到下一个加热器的初始位置,共运行25cm,即归位至原点位置,再重新开始区熔,重复6次,区熔完毕后切开石英管,将区熔铝锭取出,去头尾后,即得到5.5n高纯铝产品。

30.对比例2本对比例公开了一种高纯铝的区熔方法,包括以下步骤:s1.石墨舟处理:将石墨舟用纯水冲洗干净。把高纯氧化铝粉末加入酒精中,氧化铝与酒精的质量比为2:10,搅拌均匀后,用喷壶将其均匀的喷涂在石墨舟内表面,氧化铝涂层的厚度为0.07mm。然后在氢气的氛围下,加热至600℃,保温3小时后,冷却至常温后取出,得具有氧化铝涂层的石墨舟,具体结构参见图1;s2.区熔:将原料铝装入有氧化铝涂层的石墨舟中。然后放入可通氮气的加热装置中,石墨舟长80cm,石墨舟的头部与加热器对齐,所述加热装置设有4个可移动的加热器,每个加热器的宽度均为10cm,所述加热器等间距套设在石英管管壁,间距为10cm。先以2l/min的流量通氮气4小时排空,然后同时开启4个加热器,升温至950℃,待加热器处对应的石墨舟位置的铝熔化后,开始以40mm/h的速度移动加热器,过程中需调节加热器温度以保持熔区的长度为7~8cm,待前一个加热器(最后一个除外)从其初始位置运行到下一个加热器的初始位置,共运行20cm,即归位至原点位置,再重新开始区熔,重复8次。待冷却后,关氮气,将区熔铝锭取出,去头尾后,即得到5.5n高纯铝产品。

31.对比例3本对比例公开了一种高纯铝的区熔方法,包括以下步骤:s1.石墨舟处理:将石墨舟用纯水冲洗干净。把高纯氧化铝粉末加入酒精中,氧化铝与酒精的质量比为3:10,搅拌均匀后,用喷壶将其均匀的喷涂在石墨舟内表面,氧化铝涂层的厚度为0.08mm。然后在氢气氛围下,加热至550℃,保温3小时后,冷却至常温后取出,得具有氧化铝涂层的石墨舟,具体结构参见图1;s2.真空封管:将原料铝装入有氧化铝涂层的石墨舟中。然后将该石墨舟放入封头石英管中,抽真空至0.001pa以下,然后用氢氧火焰,将封泡与石英管焊成一体,待冷却后取下;s3.区熔:将密封后的石英管放入加热装置中,所述加热装置设有1个可移动的加热器,石墨舟长100cm,石墨舟的头部与加热器对齐,然后开启加热器,升温至950℃,待加热器处对应的石墨舟位置的铝熔化后,开始以50mm/h的速度移动加热器,待加热器移动到石墨舟尾部,过程中需调节加热器温度以保持熔区的长度为7~8cm,共移动100cm,即归位至原点位置,再重新开始区熔,重复10次,区熔完毕后切开石英管,将区熔铝锭取出;s4.将步骤s3所得区熔铝锭去头尾后,再重复步骤s2和s3,重复4次。所得铝锭去头尾后,即得到6.5n高纯铝产品。

32.对比例4本对比例公开了一种石墨舟的预处理方法,具体为:s1.石墨舟处理:将石墨舟用纯水冲洗干净。把高纯氧化铝粉末加入酒精中,氧化铝与酒精的质量比为1:10,搅拌均匀后,用喷壶将其均匀的喷涂在石墨舟内表面,氧化铝涂层的厚度为0.2mm,表面平整,无缺陷。然后在氢气氛围下,加热至500℃,保温4小时后,冷却至常温后取出,得具有氧化铝涂层的石墨舟,具体结构参见图1。

33.实验结果:实施例1~实施例3中步骤s3所得铝锭均易取出,取出后的石墨舟均无明显腐蚀,可用重复使用,所得铝锭表面氧化物较少。

34.表1给出了实施例1、2、3和对比例1、2、3的部分分析结果(单位ppb)表1从上表可以看出,实施例1、2、3和对比例3中均可以生产合格的高纯铝(6.5n)。

35.对比例1:铝锭与石墨舟粘连,难以取出。

36.对比例2:铝锭表面会产生大量氧化物。

37.对比例3:实施例3中加热器移动的所需时间为40h,而在对比例3中,要达到与实施例3相同的提纯效果,区熔过程中加热器移动的所需时间为200h,是前者的5倍。即实施例3

中的方法可以节约大量时间,提高生产效率。

38.对比例4:得到的石墨舟,氧化铝涂层出现皲裂。

39.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。