1.本发明属于金属材料技术领域,涉及一种氧化物弥散强化合金及其制备方法与应用。

背景技术:

2.目前,氧化物弥散强化合金在制备时,主要通过机械合金化制备粉末,然后经热挤压或热等静压固结成型,其利用弥散的<5nm的y-o、y-ti-o纳米团簇或5-30nm的y2o3、y2ti2o7、y2tio5等氧化物钉扎晶界和位错,来提高合金的强度和蠕变性能。但是,机械合金化制备粉末的效率较低,无法大规模生产高质量粉末,且固结成型的合金韧性和塑性较差,不能满足材料长期服役性能的需求,而且整个制备过程容易引入污染,过程可控性和产品合格率差。

技术实现要素:

3.本发明的目的是提供一种氧化物弥散强化合金及其制备方法与应用。本发明通过增材制造过程引入的氧化物颗粒、热处理过程中形成的纳米富cr和/或富ni析出相来提高综合力学性能,弥补了粉末冶金制备氧化物弥散强化合金的不足,也提高了目前增材制造合金的综合力学性能,且相对已有模具钢的增材制造成型,整个制备过程毋须增添额外步骤,毋须改变既定主体材料打印参数,制备方法简单,提高了模具质量和品质,适于工业化生产。

4.本发明的目的可以通过以下技术方案来实现:

5.一种氧化物弥散强化合金的制备方法,该方法为:将主体材料粉体与添加材料粉末混合后,采用铺粉增材制造(lpb)的方式打印成型,之后进行热处理,即得到所述的氧化物弥散强化合金;

6.所述的主体材料粉体为含有cr和/或ni的合金材料粉体,所述的添加材料粉末为含有y2o3和/或tio2的铁基机械球磨粉末。

7.优选地,所述的主体材料包括aisi420不锈钢、18ni300马氏体时效钢、corrax时效强化不锈钢、co-40fe-15ni特种合金中的一种或更多种。主体材料采用适于塑料模具用的合金材料;所述的添加材料包括y2o3 fe、y2o3 ti fe、y2o3 tio2 fe中的一种或更多种。

8.优选地,所述的主体材料具有细晶马氏体组织,粉体粒径为12-80μm;所述的添加材料粉末的粒径为0.8-1.5μm。

9.进一步优选地,主体材料粉体的制备过程为:利用雾化法将高温熔融态合金冷却至室温,经历液固相变(凝固)、固体相变得到具有细晶马氏体组织的球形粉体,其粒径在12-80μm之间,呈正态分布,杂质元素含量为:o<200ppm,n<120ppm,s<0.004wt%,p<0.025wt%;松装密度:3.50-4.00g/cm3;振实密度:4.5-5g/cm3。

10.进一步优选地,添加材料粉末的制备过程为:将-325目至-200目的纯fe、纯ti、fe2o3、yh2和/或tih2按照预定配比混合,用行星式球磨机机械球磨,球磨介质为不锈钢球或

者陶瓷球,球磨速度为250-400r/min,时间为15-70h,球料比为(6-20):1,用纯度≥99.99%氩气气氛保护,最后得到(5-15%)y2o3 fe、(5-15%)y2o3 (5-15%)ti fe、(5-15%)(y2o3 tio2) fe合金粉末。

11.优选地,所述的主体材料粉体与添加材料粉末的质量比为(150-90):1。

12.优选地,所述的铺粉增材制造过程中,激光功率为90-350w,扫描速率为0.4-1.2m/s,铺粉层厚为40-110μm,层间扫描路径呈65-70

°

(优选为67

°

)夹角,采用惰性气体(优选为氩气)保护。

13.优选地,热处理过程为:加热到350-820℃回火或退火0.5-32h,之后空冷。

14.进一步优选地,可以选择在回火或退火之前,先加热至850-1020℃固溶处理1-5h,之后淬火,冷却速率>5℃/s。

15.进一步优选地,可以选择在淬火后,在-196℃至-80℃深冷处理0.5-2h,之后回温至室温。

16.一种氧化物弥散强化合金,该氧化物弥散强化合金采用所述的方法制备而成。

17.一种氧化物弥散强化合金的应用,所述的氧化物弥散强化合金用于模具中。

18.研究表明,增材制造所用的粉体材料与机械合金化粉末可以均匀混合,由于二者尺寸存在差异,添加的粉末材料可附着在粉体材料上,不改变原粉体的球形度、流动性等特性,无需改变原有增材制造工艺;同时,粉末的添加含量较少,也不改变原有粉体材料的冶金属性,因此在液固相变和固态相变的快速冷却过程中,并不改变增材制造合金的终态显微组织。因此,可以通过机械合金化的氧化物粉末与既有增材制造粉体充分混合并打印成型,融入氧化物弥散强化合金的优点,进而改善既有增材制造合金的综合力学性能,提高模具的品质。

19.本发明用机械合金化制备的纳米尺寸的氧化物粉末,与雾化法制备的微米尺寸的合金粉体,机械均匀混合成适于3d打印的复合粉体,再根据初始成分配以适当的热处理,同时利用增材制造快冷特征赋予的晶粒细化和热处理过程中的析出强化,加之氧化物粉末的冶金掺杂,赋予增材制造合金更加优异的力学性能。

20.其中,通过热处理温度和时间的选择,特别是采用深冷处理,获得具有层级结构的氧化物和/或纳米析出相弥散分布回火马氏体组织,同时调控奥氏体相的比例和分布形态,赋予了合金优异的力学性能和服役性能,满足高端模具的使用需求。

21.本发明中,氧化物弥散强化合金的显微组织包含回火马氏体基体和不同类型的第二相。直接回火的增材制造合金具有胞状晶粒 柱状晶粒相间的层状显微组织,而选择固溶处理 回火的增材制造合金具有等轴晶粒组织。纳米析出相包括富cr相、富ni相,呈球状或盘状,尺寸在1.5-6nm范围,数量密度约为10

23-10

24

m-3

;氧化物主要为y2o3和/或tio2,呈球状,尺寸在12-30nm范围,数量密度约为10

20-10

22

m-3

。

22.由于增材制造氧化物弥散强化合金的强度普遍高于主体材料打印成型的合金,但塑性和韧性较差,通过高温回火后,可以获得更佳的强韧性配比。本发明制得的合金的室温抗拉强度为929-1908mpa,屈服强度为803-1683mpa,延伸率为2.2-10.1%,v型缺口冲击功在2.6-79.8j之间。

23.与现有技术相比,本发明具有以下特点:

24.1)本发明制备氧化物弥散强化合金时,只需要少量的球磨氧化物粉末,因此缩短

了制备时间,降低了制备成本和杂质的含量。

25.2)本发明制备的合金中含有富cr相、富ni相、氧化物颗粒及细晶组织,提高了合金的综合力学性能,特别是高温强度。

26.3)在已有增材制造粉体材料中加入适量球磨氧化物粉末,毋须改变已有增材制造工艺,操作方便,适于工业化生产。

附图说明

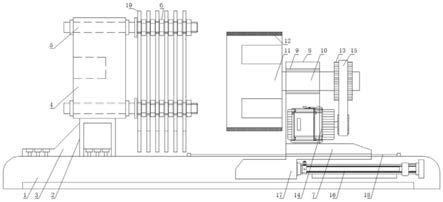

27.图1为实施例1-3中增材制造用复合粉末的sem形貌图;

28.图2为实施例1-3中打印态合金(未回火)的金相显微组织图;

29.图3为实施例1中常规回火态增材制造合金的sem显微组织图——525℃回火1h;

30.图4为实施例2中高温两相区回火态增材制造合金的ebsd显微组织图——775℃回火1h;

31.图5为实施例2中高温两相区回火态增材制造合金的细晶结构的tkd显微组织图——775℃回火1h;

32.图6为实施例3中高温退火态增材制造合金中氧化物颗粒的tem显微组织图——800℃退火5h。

具体实施方式

33.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

34.本发明提供了一种氧化物弥散强化合金的制备方法,该方法为:将主体材料粉体与添加材料粉末混合后,采用铺粉增材制造的方式打印成型,之后进行热处理,即得到氧化物弥散强化合金;主体材料粉体为含有cr和/或ni的合金材料粉体,添加材料粉末为含有y2o3和/或tio2的铁基机械球磨粉末。

35.其中,主体材料包括aisi420不锈钢、18ni300马氏体时效钢、corrax时效强化不锈钢、co-40fe-15ni特种合金中的一种或更多种;添加材料包括y2o3 fe、y2o3 ti fe、y2o3 tio2 fe中的一种或更多种。主体材料具有细晶马氏体组织,粉体粒径为12-80μm;添加材料粉末的粒径为0.8-1.5μm。主体材料粉体与添加材料粉末的质量比为(150-90):1。

36.铺粉增材制造过程中,激光功率为90-350w,扫描速率为0.4-1.2m/s,铺粉层厚为40-110μm,层间扫描路径呈65-70

°

(优选为67

°

)夹角,采用惰性气体(优选为氩气)保护。

37.热处理过程为:加热到350-820℃回火或退火0.5-32h,之后空冷。优选地,在回火或退火之前,先加热至850-1020℃固溶处理1-5h,之后淬火,冷却速率>5℃/s。淬火后,可选择在-196℃至-80℃深冷处理0.5-2h,之后回温至室温。

38.本发明同时提供了一种氧化物弥散强化合金,该氧化物弥散强化合金采用上述方法制备而成。

39.本发明还提供了上述氧化物弥散强化合金的应用,该氧化物弥散强化合金用于模具中。

40.实施例1:

41.将co-40fe-15ni合金的粉体材料与10%y2o3 fe的球磨粉末,按照100:1的体积比例均匀混合,得到所用增材制造粉体,其形貌如图1所示。增材制造过程中,激光功率为250w,扫描速率为1.0m/s,铺粉层厚为40μm,层间扫描路径呈67

°

夹角,采用氩气保护,得到所述打印态的增材制造合金,其显微组织如图2所示。将打印态合金,在525℃回火1h,得到所述氧化物弥散强化合金,其显微组织如图3所示,其屈服强度为1563mpa,抗拉强度1621mpa,延伸率5.2%,v型缺口室温冲击功9.8j。

42.实施例2:

43.将co-40fe-15ni合金的粉体材料与10%y2o3 fe的球磨粉末,按照100:1的体积比例均匀混合,得到所用增材制造粉体,其形貌如图1所示。增材制造过程中,激光功率为250w,扫描速率为1.0m/s,铺粉层厚为40μm,层间扫描路径呈67

°

夹角,采用氩气保护,得到所述打印态的增材制造合金,其显微组织如图2所示。将打印态合金,在775℃回火1h,得到所述氧化物弥散强化合金,其双相显微组织和细晶亚结构如图4和图5所示,其屈服强度为1184mpa,抗拉强度1321mpa,延伸率9.3%,v型缺口室温冲击功61.7j。

44.实施例3:

45.将co-40fe-15ni合金的粉体材料与10%y2o3 fe的球磨粉末,按照100:1的体积比例均匀混合,得到所用增材制造粉体,其形貌如图1所示。增材制造过程中,激光功率为250w,扫描速率为1.0m/s,铺粉层厚为40μm,层间扫描路径呈67

°

夹角,采用氩气保护,得到所述打印态的增材制造合金,其显微组织如图2所示。将打印态合金,在800℃回火5h,得到所述氧化物弥散强化合金,其氧化物颗粒的宏观形貌如图6所示,其屈服强度为1014mpa,抗拉强度1109mpa,延伸率9.8%,v型缺口室温冲击功90.3j。

46.图1为实施例1-3中co-45fe-10ni合金粉体材料与10%y2o3 fe球磨粉末添加材料混合后的sem形貌。co-45fe-10ni合金粉体呈球型,尺寸在12~80μm之间,呈正态分布;添加材料粉末形状不规则,尺寸更为细小,在0.8-1.5μm之间。均匀混合后,使大部分10%y2o3 fe球磨粉末附着在co-45fe-10ni合金粉体上,避免增材制造过程中添加粉末的“团聚”而造成的y2o3增强颗粒不均匀。

47.图2为实施例1-3中打印态增材制造合金(未回火)的金相显微组织图,熔池层状形貌清晰可见,显微组织主要由胞状晶粒 柱状晶粒的马氏体组成,无明显熔合不全、气孔、空隙等缺陷,无明显添加粉末“团聚”的情况,具有非常高的致密度,证实了前期co-40fe-15ni粉体和10%y2o3 fe粉末制备及混粉的合理性,主要打印工艺参数(激光功率250w,扫描速率1.0m/s,层厚40μm)选择正确,可以制备无明显宏观缺陷的增材制造合金。

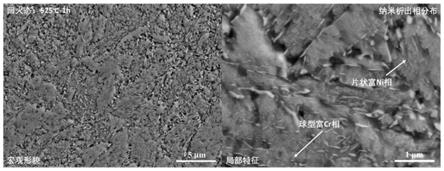

48.图3为实施例1中525℃回火1h的增材制造合金的sem显微组织图,基体主要为回火马氏体组织,存在两种细小的纳米析出相:片状的富ni相和球型的富cr相,为强度的主要贡献因素。此实施例以强度优先,屈服强度高达1563mpa,抗拉强度为1621mpa,但塑性和韧性较差(延伸率5.2%,v型缺口室温冲击功9.8j),但仍满足模具对材料的需求。

49.图4为实施例2中775℃回火1h的增材制造合金的ebsd显微组织图,此时打印态所具有的胞状晶粒 柱状晶粒的马氏体组织完全消失,完全转变为再结晶的细晶组织,除了含有丰富的大角度晶界,还存在更为细小的亚结构,对裂纹的萌生和扩展起到有效抑制作用,如图5所示。同时,由于温度较高,形成一定量的面心立方结构的逆转变奥氏体,在外加载荷作用下可以发生相变诱发塑性,减少裂纹尖端应力强度,进而提高塑性和韧性。因此,相较

时效强化峰值温度(实施例1),775℃回火样品虽然强度略有下降,但具有更加的强韧性配比,可增加模具的疲劳寿命。

50.图6为实施例3中800℃退火5h的增材制造合金中氧化物颗粒的tem形貌图,从局部区域来看,球型y2o3颗粒并非完全弥散分布,尺寸在30-120nm之间,这可能与增材制造熔池的凝固过程有关。虽然析出强化效果有限,但y2o3颗粒具有非常高的稳定性,可以增加模具的长期服役性能。

51.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。