用于增材制造的糊料组合物

发明领域

1.本发明涉及用于感兴趣材料(特别是金属或金属合金或它们的混合物)的三维物体增材制造的糊料组合物。本发明还涉及用于使用糊料组合物增材制造三维物体的方法以及通过糊料组合物增材制造获得的三维物体。

背景技术:

2.增材制造、特别是自动注浆成型(robocasting)是本领域众所周知的技术。通常从所需物体的cad模型开始,在自动注浆成型中,粘性糊料形成连续纤丝,这些纤丝根据预定图案逐层沉积在定位台或平台上。该过程最终产生具有所需形状的物体。

3.自动注浆成型系统通常包括具有一个或多个喷嘴和/或喷嘴阵列的材料沉积装置。含有感兴趣材料的糊料组合物通过一个或多个喷嘴以连续长丝形式受控分配或挤出。自动注浆成型系统还包括定位台,纤丝连续层沉积在定位台上并打印三维物体。定位台可以是可在x-y平面中移动的桌子。分配装置可以通过常规方式在x、y和z方向中的一个或多个方向上驱动,但是当然可以通过几种方式使得平台和沉积装置相对彼此移动。

4.使用时,糊料组合物从贮存器供应至一个或多个喷嘴,并以纤丝形式从中排出。由于糊料组合物具有剪切变稀性质,因此易于从喷嘴分配,而沉积后纤丝的流动仍然受限。因此,糊料组合物在从喷嘴排出后仍保持其形状。具有较大开口的喷嘴通常会导致形成具有较大横截面的纤丝,并且三维物体中的层可以在视觉上彼此区分,而物体表面通常会显示出源自纤丝的某种释放。另一方面,具有较小喷嘴开口的喷嘴通常会产生具有较小横截面的纤丝沉积,并且可能允许产生具有更光滑表面的物体。根据待生产三维物体的尺寸,具有较小喷嘴开口的喷嘴可能需要更长的加工时间。

5.三维成型制品通常可通过如下方法获得:所述方法包括在多个堆叠层中以预定设置沉积互连纤丝。各层包含多根相邻纤丝或纤丝部件,一层内和后续层内的连续纤丝或纤丝部件之间的距离相同或不同。连续层的纤丝至少在连续层彼此接触的位置处彼此连接,从而形成成型制品。连续层的纤丝可以相对于彼此成一定角度定位。

6.在根据所需图案沉积所需数量的纤丝层后,获得了三维结构,所谓的“生坯体”,其通常是非常脆且软的。通常,干燥工艺在沉积或分配步骤之后进行,目的是使生坯体中的溶剂蒸发。该步骤后可以进行煅烧步骤,以烧掉和/或分解存在于糊料组合物中的至少部分有机组分。还可提供烧结或烧制步骤,目的是强化和/或压实三维结构和/或使感兴趣材料的颗粒熔融,以获得具有所需机械性能的三维成型制品。

7.三维制品可以是实质上致密的实心物体,其也可以是中空结构,或者,纤丝可以彼此相距一定距离在一层内形成多根平行纤丝,以此方式在纤丝之间形成洞和通道,并获得包括纤丝之间的空隙或孔的多孔结构。在连续层中,纤丝可以相对于彼此成一定角度定位。糊料组合物可以这样沉积在打印平台或打印表面上,而无需使用支撑结构用于支撑沉积的糊料。如需要,例如在悬伸部件的情况下,可设想使用支撑结构。糊料组合物通常包含待构成最终物体的材料(也称为感兴趣的材料)。感兴趣材料通常以颗粒形式结合到糊料组合物

中。糊料组合物通常还包含粘合剂组分,用于至少在纤丝沉积期间粘合感兴趣材料的颗粒。

8.理想地,使用糊料组合物,其允许材料通过装置的喷嘴快速分配、挤出或流动,以及在挤出的材料撞击定位台时可再现沉积(reproducible deposition)。当施加后续层或多层时,通常期望相邻层能够在一定程度上一起流动以形成单一结构,并且连续层在一定程度上彼此连接。尽管可能需要一些材料进行流动,但应将其限制在不会扭曲打印结构或“生坯体”(green body)所需形状的范围内。

9.当在分配期间移动通过喷嘴时,糊料组合物将经历高剪切条件。为了促进纤丝以预定形状沉积,糊料组合物通常在假塑性流变性的情况下使用,以使糊料组合物在分配期间能够平滑地流动通过喷嘴,并且一旦去除剪切应力,则会在沉积时发生快速凝固。如果在沉积时,糊料太过流动,则存在糊料材料的挤出纤丝将无法控制地扩散的风险。另一方面,如果糊料组合物在沉积时粘度过大,则糊料材料层或纤丝可能看起来像顶部呈圆形的绳线,并且获得单一结构所需的与连续层一起流动可能仍然受限。因此,在剪切应力下,糊料制剂理想地呈现出足够剪切变稀,以允许糊料流动通过小直径喷嘴,而无需过高的驱动压力。

10.需要用于增材制造(特别是自动注浆成型)的糊料组合物,其具有高固体含量以允许制造具有高密度和高机械强度的制品。除此之外,鉴于所涉及的增材制造技术,需要显示出所需流变性能的糊料组合物,即,使得糊料通过喷嘴分配或沉积,并允许使故障率降至绝对最小值。

11.因此,本发明的一个目的是提供含有感兴趣材料颗粒的糊料组合物,用于增材制造,特别是用于将所述感兴趣材料自动注浆成型为具有所需形状的三维成型制品。本发明的另一个目的是使糊料组合物的固体含量最大化,而不会对打印物体的质量产生不利影响。

技术实现要素:

12.因此,本发明试图提供含有感兴趣材料颗粒的糊料组合物,用于增材制造,特别是用于将所述感兴趣材料自动注浆成型成具有所需形状的三维成型制品。本发明还试图使糊料组合物的固体含量最大化。

13.这是根据本发明使用据第一权利要求所述的用于制造感兴趣材料的成型制品的增材制造糊料组合物实现的。

14.另外,用于制造感兴趣材料三维成型制品的增材制造糊料组合物,所述糊料组合物包含:

[0015]-相对于组合物的重量,70-99.8重量%的感兴趣材料颗粒,所述感兴趣材料是选自下组的一种或多种化合物:金属和金属合金及其混合物,

[0016]-至少一种粘合剂组分,

[0017]-至少一种添加剂组分,所述添加剂组分是润滑剂,

[0018]-一种或多种溶剂,所述溶剂彼此可混溶,

[0019]

其中,相对于组合物的重量,至少一种添加剂组分和至少一种粘合剂的浓度之和为0.06重量%至10.0重量%,并且添加剂组分和粘合剂组分中的至少一种或它们的混合物是剪切稀化的。

[0020]

一种或多种溶剂可彼此混溶的措辞意味着一种或多种溶剂以本发明组合物中使用的所有比例混合以形成均相。

[0021]

在优选实施方式中,高达100重量%的剩余物由一种或多种溶剂和存在于糊料组合物中的常规附加成分组成。

[0022]

根据优选实施方式,所述至少一种添加剂组分可以溶解于溶剂中,特别是添加剂组分可以是可溶于溶剂的蜡、脂肪或油或其中两种或更多种的混合物,并且添加剂组分和粘合剂组分中的至少一种或它们的混合物是剪切稀化的。根据另一优选实施方式,至少一种添加剂组分可以是溶剂分散型蜡、溶剂分散型脂肪或溶剂分散型油或其中两种或更多种的混合物,并且其中,添加剂组分和粘合剂组分中的至少一种或它们的混合物是剪切稀化的。

[0023]

实现高固体含量很重要,因为其允许制造由高密度材料制成纤丝和3d打印制品,以及允许某些应用可能需要的高机械强度。实现高固体含量允许制造具有有限有机材料含量的纤丝和3d打印制品。减少糊料组合物中的有机材料量很重要,因为煅烧和/或烧结后剩余的有机材料可能对3d打印制品的机械性能和机械强度产生不利影响。碳基杂质在经受烧结后可能导致含有碳基杂质的材料的脆性,尤其是当材料为金属或金属合金时。因此,碳基杂质可能对机械性能、尤其是机械强度产生不利影响,并可能导致最终产品的密度低于最初预期。此外,碳可掺入或构建到感兴趣材料中,尤其是如果感兴趣材料含有金属和/或金属合金,并导致机械性能劣化。对于一些应用,可能需要纯度尽可能高的制品。

[0024]

减少糊料组合物中的有机材料的量允许降低干燥和煅烧期间纤丝收缩以及3d打印制品收缩的风险。纤丝收缩可能导致裂纹形成,并导致3d打印制品被拒。

[0025]

本发明的糊料组合物可生产为均质糊料,其显示出最小风险的流体相(至少包含溶剂)和固相相分离,即使具有高含量的感兴趣材料颗粒。防止糊料制备和储存期间的相分离可能很重要,但在分配时最为重要。

[0026]

发明人已经观察到,对于本发明的糊料组合物,相分离的风险在挤出过程中也保持最小化,其中,糊料组合物在压力下从贮存器向喷嘴移动并移动通过喷嘴,形成一根或多根具有所需横截面和长度的纤丝,并从喷嘴喷射到打印桌上。这是令人惊讶的,因为纤丝形成中使用的压力通常接近导致相分离的值。通常,喷嘴的横截面比糊料进料的横截面显著更小。令人惊讶地观察到本发明糊料组合物的该有利效果,其中,感兴趣材料由金属颗粒和/或金属合金颗粒组成,否则容易引起相分离,当相对于糊料组合物的重量,该颗粒的含量增加至70.0重量%至99.8重量%时尤为如此。结果,提供了糊料组合物,该糊料组合物迄今为止不适合在利用糊料挤出工艺的3d打印工艺中进行加工,至少不是在本发明设想的高浓度感兴趣材料下进行加工。

[0027]

防止相分离很重要,因为其允许在所形成纤丝的横截面和长度上实现所需的组成均匀性。在纤丝长度和横截面上,该纤丝具有更均匀的密度、孔隙率、机械强度和其他机械性能。通过以预定设置使本发明糊料组合物的多个相互连接的纤丝的堆叠层沉积而产生的成型制品可以在各堆叠层中和整个完整制品中具有基本均匀的组成。该成型制品可以具有更均匀的密度、孔隙率、机械强度和其它机械性质。

[0028]

防止相分离更为重要,因为在糊料组合物移动通过喷嘴期间,防止材料剩余物留在后面,这可能导致喷嘴堵塞、在纤丝中形成缺陷,以及因此由此形成的制品被拒。

[0029]

尽管实现糊料从喷嘴挤出所需的力相对于不同材料可能不同,但已经发现,当使用本发明糊料组合物时,一旦为特定糊料组合物设置了条件,则在挤出加工过程中可能不需要调整这些条件。具体来说,一旦设置了施加至糊料组合物以产生所需横截面和/或长度的纤丝的压力,则在挤出加工过程中可能不需要对其进行调整。因此,施加至糊料组合物的压力可在整个挤出加工过程中保持基本恒定,并且可能仅需要最小程度的适应。此外,其他条件(例如糊料组合物的温度)可能仅需要最小程度的适应。这是一个优点,因为其允许使挤出步骤中生产的纤丝中发生变化(例如组成和/或密度的变化)的风险最小化。这些变化可能会导致变化的机械性质,例如,纤丝中变化的机械强度,以及因此变化的包含该纤丝的3d打印制品中的机械强度。在糊料组合物挤出过程中保持条件恒定更为重要,因为这可以降低发生相分离的风险。

[0030]

因此,本发明提供了糊料组合物,所述糊料组合物显示出高凝聚强度,甚至在经受压力和剪切力时亦是如此。

[0031]

粘合剂和感兴趣材料有助于控制本发明糊料组合物的粘度,以使糊料组合物可以呈现具有所需粘度的粘性糊料形式,适合用于如上所述的自动注浆成型。本发明的糊料组合物适用于从容器通过所涉及的任何管道向挤出装置(如果需要)进料,并进一步向喷嘴进料,并且进料通过喷嘴,与糊料组合物进料的横截面相比,所述喷嘴通常具有较小的横截面。由于至少一种粘合剂组分和所述至少一种添加剂组分中的至少一种是剪切稀化的,所以当糊料组合物经受剪切力时,糊料组合物的粘度将降低到一定程度。由于剪切变稀性质,粘度可降低至能够实现通过喷嘴挤出的程度,并且糊料组合物形成为具有所需横截面和长度的纤丝。由于剪切变稀性质,可降低实现挤出所需的压力,由此使糊料中发生相分离的风险最小化。发现在去除剪切力后,粘度至少部分恢复。粘度的恢复似乎几乎是瞬间的,尽管不同的材料可能会发生一些变化。因此,在从喷嘴中分配纤丝后,纤丝中的糊料组合物可能发生一些流动。这将改进连续纤丝和/或彼此接触的连续层中纤丝的粘附。根据另一实施方式,尽管可能需要一些流动性,但应限制糊料组合物的流动,以使其不会过度偏离纤丝和待生产的3d制品的所需形状。

[0032]

本发明还涉及溶剂分散型或可溶剂溶解的蜡、脂肪或油或其中两种或更多种的混合物在糊料组合物中的用途,用于增材制造,特别是自动注浆成型,其中,糊料组合物移动通过直径减小的喷嘴,并通过使糊料组合物经受压力以具有较长长度的连续纤丝形式从喷嘴排出。本发明具体涉及在本发明糊料组合物中使用水溶性或水分散型蜡、脂肪和/或油,用于增材制造、特别是自动注浆成型。因此,如下文所述,优选水分散型蜡包含羊毛脂(lanolin)。少量添加剂足以促进糊料组合物移动通过喷嘴和喷嘴开口,并抵消喷嘴堵塞。

[0033]

本发明还涉及一种用于使用增材制造生产感兴趣材料三维成型制品的方法,所述方法包括:进料至喷嘴并由所述喷嘴分配至打印表面,在多个连续堆叠层中以预定排列增材制造粘性糊料组合物的互连纤丝以形成生坯结构,并对生坯结构进行干燥以获得三维成型制品,其中,连续层的纤丝至少在连续层纤丝之间接触点处彼此连接,其中,所述糊料组合物通过对如下物质进行混合来制造:

[0034]-相对于组合物的重量,70-99.8重量%的感兴趣材料颗粒,所述感兴趣材料是选自下组的一种或多种化合物:金属和金属合金及其混合物,

[0035]-至少一种粘合剂组分,

[0036]-至少一种添加剂组分,所述添加剂组分是润滑剂,

[0037]-一种或多种溶剂,所述溶剂彼此可混溶,

[0038]

其中,相对于组合物的重量,至少一种添加剂组分和至少一种粘合剂的浓度之和为0.06重量%至10.0重量%,并且添加剂组分和粘合剂组分中的至少一种或它们的混合物是剪切稀化的。

[0039]

当制造本发明的糊料组合物时,可以优选进行所述成分的混合。混合可以在技术人员认为合适的任何温度下进行,但优选所述成分在室温下进行混合。混合过程中所保持的温度可以控制在所需的水平,或者可以由于混合能量而使温度上升到某一温度。优选地,混合期间的混合物温度保持低于75℃或最高60℃或50℃,优选最高40℃、更优选最高30℃,并且最低10℃、优选最低15℃、更优选最低20℃。

[0040]

本发明糊料组合物的分配可在本领域技术人员认为合适的任何温度下进行。本领域技术人员将能够考虑到糊料组合物的性质、尤其是感兴趣材料颗粒的性质和数量、粘合剂材料的性质和数量以及至少一种添加剂组分的性质和数量来选择适当的分配温度。如果要在升高的温度下进行分配,例如,如果需要降低糊料组合物粘度,技术人员可能希望使糊料贮存器中、喷嘴中或位于糊料贮存器和喷嘴之间的分配装置的任何部件中糊料组合物的温度升温。

[0041]

本发明还涉及通过本文所述糊料组合物的增材制造、特别是自动注浆成型或使用本文所述方法形成的成型制品。具体来说,本发明涉及三维成型制品。更具体地,本发明涉及通过本发明糊料组合物挤出获得的三维成型制品,所述成型制品在多个堆叠层中具有预定设置的互连纤丝,其中,连续层的纤丝相互连接。由此,成型制品可以是多孔结构的,即,孔通过在多个堆叠层中彼此相隔一定距离的纤丝形成,其可以是基本致密的实心(solid)物体或中空结构、或该结构的组合。

[0042]

本发明还涉及一种用于打印多孔结构的计算机实施方法,其中,计算机实施方法构造成运行增材制造系统以进行至少以下步骤:

[0043]-接收待制造的多孔物体的模型;以及

[0044]-取决于多孔物体的所需特征限定打印路径;

[0045]-根据打印路径沉积如本文所述的糊料组合物的纤丝。

[0046]

所接受模型可以是例如待打印物体的3d代表。所述方法还可以包括:在沉积纤丝层之前,确定纤丝的预定设置,其是如下至少一种:纤丝与纤丝的距离、纤丝直径、材料、纤丝间性质和纤丝内性质。

附图说明

[0047]

参照附图,现在可以更详细地描述本发明实施方式的这些特征和优点以及其它特征和优点,其中:

[0048]

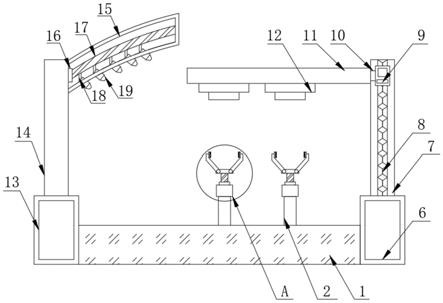

图1显示了挤出加工的示意图;

[0049]

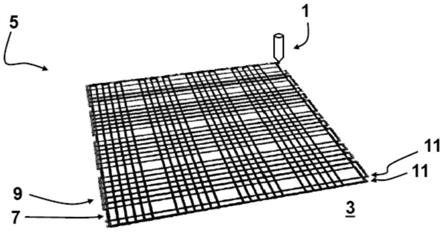

图2显示了多孔结构的一些实施方式的示意图;

[0050]

图3显示了多孔结构的一个实施方式的示意图;

[0051]

图4-7显示了对于下文实施例中所述的糊料组合物,在纤丝沉积装置的称重传感器中施加的力与时间的函数关系。更具体地说,图4-7显示出以牛顿表示的所述力与以分钟

表示的所述时间的关系。

具体实施方式

[0052]

本发明的第一方面提供了用于制造感兴趣材料的三维成型制品的增材制造糊料组合物。

[0053]

本发明的第二方面提供一种或多种溶剂分散型蜡、溶剂分散型脂肪或溶剂分散型油或其中两种或更多种的混合物在糊料组合物中的用途,用于增材制造,特别是自动注浆成型。

[0054]

本发明的第三方面提供了使用增材制造生产感兴趣材料的三维成型制品的方法。

[0055]

本发明的第四方面提供了通过使用增材制造、特别是使用自动注浆成型由糊料组合物挤出获得的三维成型制品。

[0056]

本发明的第五方面提供了一种用于打印多孔结构的计算机实施方法,其中,计算机实施方法构造成运行增材制造系统。

[0057]

本文所述糊料组合物的具体应用是作为增材制造糊料组合物,尤其是用于自动注浆成型的糊料组合物,其可应用于制造坚固且开放的多孔制品以及具有致密结构的致密制品。该制品可通过连续纤丝的逐层沉积获得,例如通过在多个堆叠层中以预定设置沉积互连纤丝,其中,连续层的纤丝彼此连接以形成制品。由此,连续层的纤丝可以相对于彼此成一定角度定位。根据纤丝设置,制品可具有各向同性或各向异性性质。可采用特定纤丝取向或设计,以获得制品所需的各向异性性质。

[0058]

糊料组合物可以通过喷嘴挤出,用于三维纤丝沉积。沉积的纤丝可以形成层状网络。例如,这些层可以依次打印在彼此顶部,获得通过连续层堆叠体形成的结构。纤丝可以相对于彼此间隔开,以限定其间的通道。因此,可以通过这种方式获得具有孔的多孔结构,即,纤丝之间的洞或通道。两个相邻层可以以对齐的方式放置在彼此顶部。然而,上部层中纤丝也可以与下部层中纤维不同的方向设置。纤丝的分层沉积(layer wise deposition)可包括:通过沉积喷嘴挤出材料以形成纤丝,同时使得沉积喷嘴相对于打印床移动。喷嘴可以相对于打印床移动,并且/或者反之亦可。因此,还设想了运动反转(kinematic inversion)。可以获得不同类型的多孔结构。该结构可表示网格、晶格结构、纤丝网络、支架、纤丝框架等。也可以是许多类型的设置和结构。纤丝的具体设置可以基于应用进行选择。

[0059]

应了解,挤出的纤丝在本领域中也可被称为支柱、纤维/纤维(fibre/fiber)、杆、光栅(raster)、挤出物和其他术语。

[0060]

本发明的糊料组合物适合与不同类型的直接挤出增材制造设备一起使用,其中,粘性糊料组合物从糊料进料或供给或贮存器进料至喷嘴,并在使糊料组合物承受压力的同时移动通过喷嘴。因此,糊料组合物以糊料组合物的长连续纤丝、支柱、纤维、杆、挤出物或类似物形式从喷嘴排出,或以一定长度的多根该纤丝、支柱、纤维、杆、挤出物或类似物的形式离开喷嘴。在糊料组合物供应部或进料部和喷嘴之间,所述设备可能包含一些管道和任何其他合适的部件,例如挤出螺杆。由此生产的一根或多根纤丝按3d设置定位,以提供3d成型物体或制品。

[0061]

本发明的糊料组合物特别适用于该增材制造技术,其利用将粘性糊料直接挤出成

strength),这也意味着在糊料组合物制造和储存时,糊料组合物可表现出最小的流体相和固相发生相分离的风险。即使当糊料组合物经受挤出装置中使用的典型压力,以实现糊料从进料向喷嘴移动并且移动通过喷嘴(当挤出通过一个喷嘴或多个喷嘴以将散装(bulk)糊料转化为纤丝时,与进料尺寸相比,喷嘴具有相对较小横截面)时,也可以观察到该效果。

[0071]

由于剪切变稀性质,但也由于改进的凝聚强度,可以制造具有高固体含量的糊料组合物,即,与本领域已知的不含粘合剂和添加剂组分中至少一种的糊料组合物相比,在感兴趣材料的重量百分比方面具有更高浓度的糊料组合物,并用于制造三维成型制品。因此,由于粘合剂材料、至少一种添加剂和至少一种溶剂导致有机物含量下降,因此可获得具有高含量的感兴趣材料、高密度和高纯度的三维成型制品。而且,可以避免需要提高施加在挤出或沉积装置的称重传感器中的糊料上的力或压力,以所需速率或速度实现挤出速率。当液体与糊料发生相分离时,提高压力是糊料组合物挤出时采取的典型措施,并且溶剂与糊料组合物剩余部分的分离需要提高压力,以实现固态含量增加的糊料可以输送通过挤出机的喷嘴。

[0072]

本发明的糊料组合物也可显示出导致喷嘴堵塞或离开喷嘴的纤丝中缺陷(例如,以局部变形或中断的形式)的最小趋势。应了解,考虑到糊料组分的浓度和性质、感兴趣材料颗粒的粒度分布等,观察到这些效果的程度可能取决于糊料组合物的特殊性。

[0073]

其次,取决于纤丝的维度和几何设置,为了最大限度地降低糊料组合物流动和从喷嘴挤出的成型糊料组合物变形的风险,糊料组合物将包含足够高浓度的感兴趣材料(即,实质制造成型制品的材料)颗粒,以允许生产具有所需机械强度和完整性的制品。因此,需要糊料组合物包含尽可能少的溶剂、粘合剂、添加剂和其他组分。因此,相对于糊料组合物的总重量,本发明的糊料组合物中感兴趣材料的浓度至少为70.0重量%,优选至少为75.0重量%,优选至少为80.0重量%。当感兴趣材料颗粒的浓度至少为70.0重量%时,烧结后可获得具有高固体含量、高材料密度、高机械强度、高纯度和低有机物含量的三维成型制品。高纯度对于某些应用可能很重要,并且有利于成型制品的机械强度和机械性质。应了解,感兴趣材料的浓度可能在某些范围内变化,因为需要考虑可能感兴趣材料的不同性质和密度。相对于糊料组合物的总重量,糊料组合物中感兴趣材料的浓度通常最大为99.8重量%,优选最大为99.5重量%,优选最大为99.0重量%,更优选最大为95.0重量%,最优选最大为90.0重量%,取决于感兴趣材料的性质和密度。取决于感兴趣材料颗粒的密度和粒径,糊料中材料颗粒浓度过高有风险导致沉积装置喷嘴的堵塞(可能是暂时的或持续更长时间),导致沉积的纤丝中断或沉积的纤丝局部增厚,并随后导致打印产品被拒。因此,使用该糊料进行大规模生产的特点是故障率高。

[0074]

为了使本发明糊料组合物具有假塑性,相对于组合物的总重量,至少一种添加剂组分和至少一种粘合剂的浓度之和通常最大为10.0重量%,优选最大为7.5重量%或7.0重量%,更优选最大为6.0重量%,取决于感兴趣材料的性质和密度。应进一步理解,相对于组合物的总重量,至少一种添加剂组分和至少一种粘合剂的浓度之和通常为至少0.06重量%,优选至少0.1重量%,更优选至少0.4重量%,甚至更优选至少0.7重量%,更优选至少1.0重量%且最优选至少1.5重量%。

[0075]

包含在本发明的糊料组合物中的感兴趣材料可以选自技术人员已知的多种金属或金属合金。感兴趣材料可以是金属状态的金属或金属状态的两种或更多种金属的混合

物。根据一些实施方式,所述金属可以选自以下物质:钛、钽、钨、钼、铜、铝、银、铂、铁、金、锡及其两种或更多种的组合。

[0076]

感兴趣材料可以是金属合金或两种或更多种合金的混合物。合金是两种或更多种金属或金属与一种或多种其他元素的组合。适用于本发明的金属合金的示例包括:铝合金;不锈钢合金,包括奥氏体、铁素体和马氏体不锈钢合金;钴合金;铜合金;镍合金;银合金;金合金;铂合金,铁合金,例如铁铬合金、银铜合金、钛合金、铍铜合金、钛-6铝-4-钒、锌合金。

[0077]

感兴趣材料还可以是一种或多种金属和一种或多种金属合金的混合物。

[0078]

优选地,感兴趣材料具有颗粒的形式和形状,其典型特征为特定粒度分布以及特定表面积。感兴趣材料颗粒的平均粒径通常为至少5μm、优选至少10μm、更优选至少15μm、甚至更优选至少20μm和最优选至少25μm,但也可能存在例如平均直径为1或2μm的较小颗粒。此外,还应理解,所述平均粒径直径通常为最多100μm、优选最多90μm、更优选最多80μm、甚至更优选最多70μm、更优选最多60μm、甚至更优选最多50μm和最优选最多40μm。根据优选实施方式,感兴趣材料颗粒的平均粒径为30至50μm。然而,技术人员将清楚,对于不同的感兴趣材料,平均粒度和平均粒度的优选范围可能不同,并且可在上述范围之外。感兴趣材料的粒度可由技术人员根据喷嘴(糊料组合物移动通过该喷嘴并挤出)的横截面进行适当选择,从而可实现挤出所需横截面的纤丝,且喷嘴堵塞的风险最小化。

[0079]

因此,本领域技术人员将理解感兴趣材料的平均颗粒直径与感兴趣材料相对于糊料组合物总重量的重量百分比之间的一般关系。为了能够以可接受的方式打印,应理解,具有细晶粒尺寸的材料通常将限于最大重量百分比,最大重量百分比相对于其中所述材料具有较粗晶粒尺寸的组合物更低,由于后者可处理流变性质,需要在称重传感器中施加较小的力以将糊料舒适地推动通过喷嘴。还应理解,本发明的优点之一是,通过包含所述至少一种添加剂组分,可使最大可操作重量百分比的限制迁移至更高值。

[0080]

根据本发明一些实施方式,所述至少一种粘合剂组分可以是无机化合物或有机化合物,或一种或多种无机化合物和一种或多种有机化合物的混合物。应了解,粘合剂的性质(即,是否使用具有更高亲水性或更高疏水性的粘合剂)可随糊料组合物的性质和组成而变化。然而,优选地,所述至少一种粘合剂是有机化合物,更优选能够在压力影响下改变糊料组合物流变性或流动性质的有机化合物。根据优选实施方式,所述至少一种粘合剂组分选自如下物质:增塑剂、水胶体、纤维素衍生物(如甲基纤维素和乙基纤维素和/或其组合)、聚合醇(尤其是聚乙烯醇)、多元醇(例如聚乙二醇)、聚乙烯吡咯烷酮、泊洛沙姆(即,能够自组装和热凝胶化的非离子型三嵌段共聚物,其由侧面有聚氧乙烯(聚环氧乙烷)的两条亲水链的聚氧丙烯(聚环氧丙烷)的中心疏水链组成,通常以syperonic(禾大公司(croda))、pluronic(巴斯夫公司(basf))和kolliphor(巴斯夫公司)的名称提供,以及上述粘合剂材料中两种或更多种的组合。技术人员应清楚,也可使用具有同等性质的其他材料。

[0081]

与本发明一起使用的合适增塑剂包括典型c8至c

14

醇的单体酯和有机酸,所述有机酸可以是饱和或不饱和的,并且可为单羧酸或多羧酸有机酸。适用于本发明增塑剂的有机酸的实例包括:偏苯三甲酸酯(例如,偏苯三甲酸辛酯tmo)、癸二酸酯(例如癸二酸二辛酯dos、癸二酸二异癸酯dids)、壬二酸酯(例如壬二酸二辛酯doz)、己二酸(例如己二酸二辛酯doa、己二酸二异癸酯dida、己二酸二-十三酯(dtda)、邻苯二甲酸酯(例如邻苯二甲酸二丁酯dbp、邻苯二甲酸二辛酯dop、邻苯二甲酸二-十一酯dup、邻苯二甲酸二-十三酯dtdp)、柠

檬酸酯、苯甲酸酯、戊二酸酯、富马酸酯、马来酸酯、油酸酯(例如油酸丁酯)、棕榈酸酯和壬二酸酯及其中两种或更多种的混合物。也可以使用磷酸酯。考虑到待处理组合物的温度和增塑剂的挥发性,本领域技术人员将能够选择合适增塑剂。优选具有高分子量(优选至少300、更优选至少350)的增塑剂。

[0082]

适于在该单体增塑剂中使用的醇的实例可为直链或支链c8至c

14

醇。在优选实施方式中,使用c9脂肪醇或二醇,其包含至少60重量%,或至少80重量%,但至多95重量%直链醇。支化c9醇的浓度最大可为40重量%,优选5重量%至40重量%。所述醇可包含至少15重量%在2-碳位置处支化的支化壬基醇。

[0083]

上述增塑剂可与至少一种聚合物增塑剂组合使用。然而,相对于存在的增塑剂的总量,优选聚合物增塑剂的含量至少为10.0重量%。

[0084]

合适的聚合物增塑剂包括由二羧酸、三羧酸或多羧酸或两种或更多种所述羧酸的混合物与二醇或各种二元羧酸与一种或多种二醇的混合物缩合获得的增塑剂。用于制备该聚合物增塑剂的合适二羧酸包括:邻苯二甲酸、对苯二甲酸、己二酸、癸二酸、琥珀酸、柠檬酸、偏苯三甲酸等。其他合适的多羧酸包括选自下组的脂环族羧酸:芳香族三羧酸及其衍生物,尤其是1,2-环己烷二甲酸、1,4-环己烷二甲酸、4-环己烯-1,2-二羧酸或其衍生物。适于在该聚合物增塑剂中使用的二醇的实例包括:例如,乙二醇、丙二醇、丁二醇、己二醇。用于本发明的其它合适聚合物增塑剂具体包括:聚邻苯二甲酸酯或聚己二酸酯。

[0085]

根据本发明的一些实施方式,相对于糊料组合物的总重量,以干物质重量百分比计,所述至少一种粘合剂组分的浓度为至少0.01重量%、优选至少0.025重量%、更优选至少0.10重量%或0.25重量%、最优选至少0.50重量%或至少0.75重量%、或至少1.0重量%。还应理解,相对于糊料组合物的总重量,以干物质重量百分比计,糊料组合物中通常包含的至少一种粘合剂组分的浓度为至多7.5重量%、优选至多6.0重量%、更优选至多5.0重量%、最优选至多3.0重量%、特别是至多2.5重量%。

[0086]

根据本发明的一些实施方式中,所述至少一种添加剂组分是蜡、脂肪或油或其中两种或更多种的混合物,其能够分散在本发明糊料组合物中所含的一种或多种溶剂中。然而,优选地,至少一种添加剂组分是水分散型蜡、油或脂肪。

[0087]

术语“蜡”应理解为dgf标准方法m-i 1中德国脂肪科学学会(deutsche gesellschaft f

ü

r fettwissenschaft)的定义。由于不同蜡的化学组成和来源有很大差异,因此蜡是通过其机械物理性质来限定的。如果物质可以在20℃下捏合,坚硬至脆硬,具有粗糙至精细的晶体结构,并且颜色从半透明到不透明,但不是玻璃状,则称之为蜡;其在高于40℃熔化而不会分解,容易在略高于熔点时液化(具有低粘度),且不粘稠;其具有强烈的温度依赖性稠度和溶解性,并且可以在轻压力下抛光。蜡通常在40℃至130℃进入熔融状态。换句话说,本文中使用的术语“蜡”是指物质的混合物(或一种物质),如果其(i)包含至少一种具有长不饱和烷基链(通常》c

15

)的物质,并且(ii)是可捏合的且在20℃至25℃的温度下为固体达到脆硬,并在40℃至45℃的温度下融化成低粘度液体。

[0088]

适用于本发明的蜡的熔点范围优选为40℃至低于80℃,优选45℃至65℃。优选蜡的剪切速率为1000秒-1

。进一步优选的蜡的粘度为≦10兆帕

·

秒,优选5至10兆帕

·

秒,更优选3至4兆帕

·

秒。

[0089]

就本发明而言,术语“水分散型蜡”是指一种蜡,其在环境温度下在水中的分散性

等于或大于一定最小的重量/升水。

[0090]

适用于本发明的蜡包括植物蜡和动物蜡、矿物蜡、石化蜡、化学改性蜡和合成蜡。适于与本发明一起使用的植物蜡的实例包括:小烛台蜡、巴西棕榈蜡、日本蜡、茅草蜡(esparto wax)、软木蜡、小冠挪子蜡(guaruma wax)、米胚芽油蜡、甘蔗蜡、蜡叶油椰蜡(ouricury wax)、褐煤蜡。适于与本发明一起使用的动物蜡的实例包括:蜂蜡、虫胶蜡、鲸蜡、羊毛脂(羊毛蜡)、牛臀脂(rump fat)。适于与本发明一起使用的矿物蜡的实例包括:纯地蜡(ceresin)、地蜡(ozokelite)(土蜡(earth wax))。适于与本发明一起使用的化学改性蜡的实例包括:褐煤酯蜡、沙索蜡、氢化荷荷巴蜡,或者合成蜡,例如,石蜡、聚亚烷基蜡、聚乙二醇蜡。

[0091]

最优选的添加剂组分是动物蜡,尤其是羊毛脂,因为其能够帮助具有高含量金属和/或金属合金的糊料组合物的挤出,即使在低温(即,室温附近的温度,例如,在15℃至50℃、优选20℃至40℃的温度下)下具有最小的相分离和最小的喷嘴堵塞。该温度可指喷嘴中所保持的温度或糊料组合物的温度。在可能发生堵塞的特殊情况下,可通过喷嘴的轻微加热简单修复堵塞。羊毛脂是羊毛油脂衍生物的名称,是绵羊(sheep)皮脂腺分泌的黄色蜡状物质。由于其基本上不含甘油酯,所以羊毛脂不属于脂肪,而是蜡。与许多其他天然产物一样,羊毛脂具有复杂且多变的组成。本文所用羊毛脂是指主要由高级脂肪酸酯组成的化合物的复杂混合物。更具体地说,高纯度等级的羊毛脂主要由长链蜡状酯(约97重量%)组成,其余为羊毛脂醇、羊毛脂酸和羊毛脂烃。

[0092]

根据优选实施方式,所述至少一种添加剂组分为脂肪,其可分散在本发明的糊料组合物中所含的溶剂,尤其是水中。在本发明范围内,如果物质混合物或一种物质含有或是至少一种脂肪酸甘油三酯,在25℃的温度下以固态存在,并且基本上不溶于水,则其被称为脂肪。其中,脂肪可以是动物来源或植物来源的。

[0093]

作为动物蜡的替代物,根据本发明的另一优选实施方式,所述至少一种添加剂组分可以是油。如果化合物在25℃的温度下以液态存在,粘度高于水,且不与水混溶(即在试图与水混合时形成分离相),则该化合物被视为油。所述油可以是脂肪油,即,来自动物或植物的脂肪酸甘油三酯的混合物、矿物油或硅油或其中两种或更多种的混合物。

[0094]

作为动物蜡的另一替代物,根据另一优选实施方式,所述至少一种添加剂组分可以是触变性聚酰胺组合物,例如wo2019133255中公开的组合物。

[0095]

虽然添加剂的浓度可以在一些范围内变化,但是优选相对于组合物的总重量,至少一种添加剂组分的浓度为至少0.05重量%、或至少0.10重量%、优选至少0.15重量%、更优选至少0.20重量%或至少0.25重量%、或最优选至少0.50重量%、更优选至少0.75重量%。虽然最大的优选浓度可以变化,但是优选的,相对于糊料组合物的总重量,以干物质重量百分比计,至少一种添加剂组分的最大浓度为至多7.5重量%、优选至多6.0重量%、更优选至多5.0重量%、最优选至多3.0重量%、特别是至多2.5重量%。

[0096]

根据本发明的一些实施方式,糊料组合物还可包含一种或多种溶剂。典型地,本发明糊料组合物中使用的溶剂是水,优选去离子水。或者,所述溶剂可以是以下物质之一或其中两种或更多种的混合物:水、有机溶剂、离子液体或其中两种或更多种的混合物。本发明糊料组合物中使用的溶剂优选是选自下组的一种或多种溶剂:水、烷醇、酮或其中两种或更多种的混合物,更优选是选自下组的一种或多种溶剂:水;去离子水、乙醇、异丙醇、丙酮、乙

酸乙酯或其中两种或更多种的混合物。可考虑与本发明一起使用的其它溶剂包括:1,2-丙二醇、1,3-二氧戊环、1,4-二氧六环、1-甲基-2-吡咯烷酮、2-(2-丁氧基乙氧基)乙酸乙酯、乙腈、乙酸丁氧基乙酯、己二酸二甲酯、碳酸二甲酯、己烷、甲乙酮、甲基异丁基酮、正戊烷、二甲苯等。然而,如果本发明的糊料组合物包含油、脂肪或蜡,即,相对于总质量,油、脂肪或蜡可以代表组合物的主要组成,并且可以例如用作溶剂或载体。

[0097]

本发明的组合物可包含粘性糊料的其它常规成分。一种类型的常规成分包括:例如,一种或多种分散剂。可用的分散剂包括但不限于:达尔万(darvan)、塔尔贡(targon)、特里同(triton)。优选地,其以0.01重量%至5.0重量%、优选0.1重量%至3.0重量%、更优选0.5重量%至3.0重量%的量施用。可包含在本发明糊料组合物中的其他常规成分包括触变剂,但不限于:蓖麻油及其衍生物、有机粘土、聚酰胺及其衍生物、煅制二氧化硅、羧酸衍生物,优选脂肪酸衍生物(例如c9h

19

cooh(癸酸)、c

11h23

cooh(月桂酸)、ci

13h27

cooh(肉豆蔻酸)、c

15h31

cooh(棕榈酸)、c

17h35

cooh(硬脂酸)、c

18h34

o2(油酸)、c

18h32

o2(亚油酸))或其组合。也可使用市售可购得的触变剂,例如max、st、或e。糊料组合物还可以包含以下组分中的一种或多种:用于优化糊料的流变性和/或机械性能的填充材料、颜料、表面活性剂或发泡材料。该材料是本领域已知的。这些组分的浓度通常会受到限制,以最大限度地降低对糊料组合物所需性质(如流变性、粘度等)产生不利影响的风险。

[0098]

上述糊料组合物特别适用于自动注浆成型,即,将粘性糊料进料至具有所需横截面的喷嘴中、移动通过喷嘴并从喷嘴中排出以纤丝或纤维或支柱或珠粒等形式的糊料沉积在打印表面上的技术。自动注浆成型也可称为3d打印、3dfd、3d纤维沉积、纤丝沉积、微挤出等,或这些中两种或更多种的组合。具体而言,上述糊料组合物适用于制造三维结构的系统,该系统包括:挤出单元,包括具有喷嘴出口的喷嘴和与所述喷嘴出口流体连通的糊料贮存器,其中,挤出单元设置成通过喷嘴出口,使糊料组合物的纤丝在多个堆叠层中以预定的互连设置沉积,以形成三维结构;测量单元,包括喷嘴处的至少一个传感器,用于监测通过挤出单元排出纤丝期间施加在喷嘴材料贮存器中的构建材料上的压力值,以通过喷嘴出口排放所述构建材料;以及处理单元,其构造成对所监测的压力值进行处理,以识别压力值相对于排放期间达到的压力值的平台水平的不规则上升和/或下降,其中,所述处理单元也构造成控制挤出单元,例如,调整挤出参数以补偿压力值的不规则上升和/或下降,其中,在不规则上升期间,压力值瞬时上升,在不规则下降期间,压力值瞬时下降。在打印过程中可以进行调整以补偿压力值的不规则上升或下降的沉积参数的示例包括但不限于:调整(即增加或减少)施加在打印材料上的压力,例如施加在打印材料贮存器中或喷嘴中、或在打印材料离开喷嘴之前打印材料进料管线任何位置处的打印材料上的压力;调节打印材料的粘度,例如,在贮存器、喷嘴或打印材料离开喷嘴之前的打印材料进料管线的任何位置中,通过加热或冷却打印材料、通过调节打印材料中所含溶剂的量、通过供应脱模剂来调节;调节打印材料流速;使打印材料经受振动;调整喷嘴开口等。为了及早补偿压力值的不规则上升或下降,测量单元可包括可定位在喷嘴贮存器、喷嘴贮存器和喷嘴之间或喷嘴处的负荷传感器。

[0099]

现在以附图的以下详细描述对本发明进行更详细地说明。图1显示了用于制造三维多孔结构的挤出工艺中打印路径的示意图。打印路径说明了多孔结构的纤丝如何沉积在多个层上。该方法包括在多个堆叠层中以预定设置沉积互连纤丝7、9。连续层11的纤丝7、9

彼此连接以获得具有互连孔的多孔结构。此外,连续层中纤丝可以相对于彼此成一定角度。

[0100]

在挤出工艺中,喷嘴1沿着打印床或定位台3进行扫描,沿着所示打印路径5沉积纤丝。应理解,还设想使打印床3而不是喷嘴1移动(运动反转)。也可以是组合。在替代性示例中,喷嘴1和打印床3都可以在至少部分沉积过程期间移动。

[0101]

在图1a中,显示打印床3上第一层的打印路径5。在图1b中,显示两层的打印路径5。在图1c中,显示了打印路径5,其中,第4层尚未完成。

[0102]

通过改变沉积图案,可局部改变多孔结构的局部机械性质。在所示示例中,打印的多孔结构具有非均匀的纤丝与纤丝的距离(间距)。

[0103]

图2显示了多孔结构10、10a的实施方式的示意图的横截面侧视图,所述多孔结构10、10a具有在彼此上堆叠的沉积纤丝2的多个层11。纤丝2具有纤丝直径d和纤丝与纤丝的距离a(图上未显示)。纤丝设置中,纤丝与纤丝的距离可以是恒定的,或者可以是变化的。

[0104]

图3显示了具有不同纤丝设置的多孔结构10的实施方式的示意图。

[0105]

虽然已经在上文中参考具体实施方式对本发明进行了描述,但这样做是为了进行说明而不是限制本发明,其范围由所附权利要求限定。本领域技术人员将容易理解,在不背离所要求保护的发明的范围的情况下,可以实现与本文所描述不同的特征组合。

[0106]

在下面的实施例中进一步说明了本发明。

[0107]

实施例1-3

[0108]

ti粉末(ap&c)主要由平均粒度为0-20μm的ti-6al-4v级v的球形颗粒组成,其以如下表1所示的量与甲基纤维素在水中(across)和羊毛脂(adeps lanae,fagron)混合。获得了均匀糊料,其并未显示出相分离。

[0109]

表1

[0110][0111]

糊料使用纤维沉积装置进行3d打印,以分别提供具有如下性质的连续纤丝:

[0112]

1)在250μl/分钟的挤出速率下,平均直径400μm;

[0113]

2)在700μl/分钟的挤出速率下,平均直径800μm。

[0114]

图4a和4b分别显示了使用400μm和800μm横截面喷嘴,实施例1的y轴上的所施加力(n)与x轴上的时间(分钟)的函数关系。由此可以理解,恒定且适度的力有利于在下层上平滑且成功地沉积糊料纤丝。

[0115]

由图4a和4b可以观察到,需要持续提高施加至糊料组合物的压力以实现挤出。

[0116]

图5显示了使用400μm横截面喷嘴,实施例2的y轴上的所施加力(n)与x轴上的时间(分钟)的函数关系。从这些图中可以观察到,一旦施加压力,可通过使糊料组合物经受几乎恒定的压力来实现连续纤丝的挤出。

[0117]

图6a和6b分别显示了使用400μm和800μm横截面喷嘴,实施例3的y轴上的所施加力

(n)与x轴上的时间(分钟)的函数关系。从这些图中可以观察到,一旦施加压力,可通过使糊料组合物经受几乎恒定的压力来实现连续纤丝的挤出。

[0118]

所有糊料组合物均允许纤丝的挤出,且无任何可见缺陷。挤出前后,实施例3的糊料的水含量是相似的。在实施例2的情况下,糊料组合物的水含量在挤出后下降。可以总结出:为了最大限度地减少相分离,需要最少量的添加剂。

[0119]

比较例a

[0120]

重复实施例1,但糊料组合物中未加入羊毛脂(见表1)。获得了均匀糊料,其并未显示出相分离。

[0121]

图7a和7b分别显示了使用400μm和800μm横截面喷嘴,y轴上的所施加力(n)与x轴上的时间(分钟)的函数关系。从这些图中可以看出,实现连续纤丝挤出所需的力随时间呈指数式增加。一旦糊料组合物经受挤出机柱塞的力,相分离开始,并且水不断从糊料中排出,而且糊料的固体含量随时间升高。

[0122]

实施例4-5

[0123]

使用下表2中所示的以下所需材料的颗粒来制备糊料组合物:不锈钢和铜。如表2所示,通过使所需材料与作为溶剂的水或1-丙醇、粘合剂材料和添加剂混合来制备糊料组合物。每次都获得了均匀糊料,其并未显示出相分离。

[0124]

不锈钢从卡朋特公司(carpenter)获得,型号为micro melt 316l size-22 heat no 45704。从西格玛奥德里奇公司(sigma-aldrich)获得铜金属颗粒,并且其平均粒度为14至25μm。

[0125]

在实施例4中,使用从across公司获得的4000cp的甲基纤维素作为粘合剂材料。在实施例5中,使用从西格玛奥德里奇公司获得的mw为1000000的羟丙基纤维素作为粘合剂材料。

[0126]

在实施例4和5中,使用羊毛脂(adeps lanae,fagron)作为添加剂组分。

[0127]

表2.

[0128][0129]

将糊料挤出并进行纤维沉积工艺,以250μl/分钟的挤出速率提供平均直径为400μm的连续纤丝。没有观察到相分离。实现挤出所施加的力可以保持恒定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。