1.本发明涉及电工钢领域,具体涉及一种高牌号无取向电工钢及其制备方法。

背景技术:

2.高牌号无取向电工钢主要用于大中型发电机、变频压缩机和电动汽车驱动电机。其硅含量一般在2.0%~3.5%范围内,厚度以0.35mm和0.50mm为主。

3.通常为实现电工钢板的低铁损化,都是通过添加硅、铝、锰、磷等元素来提高电阻率、减小涡流损失,这同时也降低磁通密度并导致硬度的增高。因此,在工业化大生产中,通常通过提高钢质的洁净度来提升电磁性能。一方面可以减少第二相夹杂,不利于[111]织构形核;另一方面可以实现电工钢板晶粒的最佳化而降低磁滞损耗。该技术不会引起磁通密度的降低,是一种很实用的电工钢板低铁损化技术。

[0004]

目前,已有一些公开的高牌号无取向电工钢的制备方法。中国专利文献cn102634729a公开了一种低铁损高磁感高牌号无取向硅钢的制备方法,以质量百分比计:c≤0.005%,si:3.0~3.4%,mn:0.25~0.40%,s≤0.003%,n≤0.004%,al:0.5~0.8%,sn:0.05~0.09%,ca:0.001~0.003%,其余为fe和不可避免的杂质,将按上述成分铸造得到的铸坯经热轧、常化、酸洗、一次冷轧至0.8mm厚度钢带、中间退火、二次冷轧至0.35mm厚度钢带、涂层后获得成品钢带;但是其采用二次冷轧法生产流程长,并且对残余元素控制不精准,难以达到理想的效果。中国专利文献cn103882296a公开了一种高强耐磨专用冷轧无取向电工钢及其生产方法,钢的化学成分重量百分比为:c≤0.0030%,si:3.0%~3.5%,mn:0.5%~1.5%,p:0.005%~0.20%,s≤0.0015%,n≤0.0025%,als≤0.005%,ti、nb、v分别≤0.0020%,余量为fe和其它不可避免的残余元素,生产方法为铁水预处理、转炉冶炼、连铸、热轧、常化、冷轧、退火;但是其为无铝电工钢,生产难度大,铁损下降幅度小;也没有考虑mo的影响。中国专利文献cn106702260a公开一种高磁感低铁损无取向硅钢及其生产方法,其成分组成及wt%:c:0.015~0.070wt%,si:2.0~3.0wt%,mn:0.15%~0.50wt%,p≤0.02wt%,s≤0.0020wt%,n≤0.0025wt%,als<0.01wt%,sn或sb或(sn/2 sb):0.03~0.20wt%,ti≤0.001wt%,nb≤0.0020wt%,v≤0.0020wt%,其生产方法为冶炼并连铸成板坯,将铸坯加热、热轧、卷取、常化,经酸洗后采用一次冷轧轧制至成品厚度;脱碳退火,连续退火,常规冷却、涂层及精整,并待用;但是其公开的方法中没有限制残余的mo元素,可导致磁感降低。日本专利特开平11-236618采取二次冷轧法,在工艺上提高热轧板常化温度或二次冷轧时的中间退火温度,通过这一方法可以有效的降低成品铁损;但是其所述的方法由于常化温度或中间退火温度过高,也会导致钢板过脆,冷轧加工性能恶化,成材率降低,成本升高;另外也没有控制残余元素,恶化磁性能。

技术实现要素:

[0005]

因此,本发明要解决的技术问题在于现有电工钢磁感低铁损高的问题,从而提供一种高牌号无取向电工钢及其制备方法。

[0006]

为此,本发明采用如下技术方案:

[0007]

本发明提供一种高牌号无取向电工钢,包括如下质量百分比的元素:

[0008]

c≤0.0030%、si:2.80~3.05%、mn:0.20~0.30%、p≤0.020%、s≤0.0015%、al:0.50~0.65%、n≤0.0030%、sn:0.041~0.064%、cr≤0.05%、cu≤0.03%、v≤0.002%、ti≤0.002%、nb≤0.002%、mo≤0.002%,其它为fe及不可避免的夹杂。

[0009]

进一步地,所述元素的组成满足[%sn]=(5-si

eq

)/(5si

eq

)、3.7≤si

eq

≤4.2和z

eq

≤0.7,其中:

[0010]

si

eq

=[%si] 2[%al]-0.50[%mn] 2.92[%p],这里本发明通过控制硅当量来调节钢的化学成分,通过硅、铝、锰、磷元素在相图中与硅的关系,把它们折算成等价的硅当量,硅当量的大小对生产工艺和成品性能都有较大的影响。

[0011]zeq

=64

×

{[%c] [%s] [%n]} 36

×

{[%ti] [%v] [%nb] [%mo]},这里本发明主要是为了控制钢中的杂质元素总量。钢中残余元素按其氧化势大小可分为三类。第一类元素包括cu、as、sn、sb、ni、co、w和mo,其氧化势低于铁,即在炼钢时的氧化反应将不涉及这些元素,因此这些残余元素将全部积存在最终的钢铁产品中。第二类残余元素包括c、h、n、s、p、mn和cr,其氧化势与铁接近,在炼钢的吹炼过程中,其中一部分将被氧化除去,而在钢水中残存的部分取决于它们在钢水和炉渣的成分,两者确定了残余元素在钢水和炉渣中的分配系数。第三类元素包括pb、zn、v、ti、si、al、zr、mg、ca和nb,其氧化势要高于铁,在钢水吹炼过程中,它们首先被氧化进入渣相中除去,一般不会进入钢水。为了控制高牌号无取向电工钢中的残余元素而发明的,仅仅针对目前冶炼过程中重点控制的c、s、n和v、ti、nb、mo这些容易形成第二相质点阻碍晶粒长大的常规元素。

[0012]

锡是一种典型的晶界偏聚元素,随sn含量的增加,晶界偏聚量也在增加,晶界能降低,sn的晶界偏聚对最终退火过程中织构形成和晶粒长大的影响较大,明显降低无取向硅钢不利织构组分[111]的百分含量,提高了无取向硅钢的磁性能,但对有利织构[100]面织构和goss织构的影响较小,这说明sn对最终退火过程中[111]面织构的再结晶和晶粒长大起抑制作用。当然,这与所添加sn含量的多少有关,当sn含量较低时,sn在各个晶界处的偏聚量不均匀,对[111]面织构的抑制力不够;而sn含量较高时,虽然抑制了原始晶界处[111]面晶粒的形核和长大,但也减少了其他有利织构组分,总体上铁损值升高;sn的添加对板坯热轧过程织构的形成没有特别明显的影响;sn添加对常化板的[111]《110》织构略有增强,而对其他织构强度无太大影响;sn的添加使成品钢带晶粒尺寸明显减少,因此得到公式:[%sn]=(5-si

eq

)/(5si

eq

),根据硅当量的大小来控制sn的加入量。因为硅当量高时sn的加入量要小,否则,因为sn在常化过程中晶界偏聚,造成冷轧难度加大,存在断带的风险。反之,当硅当量低时sn的加入量可以多一点。

[0013]

本发明还提供上述高牌号无取向电工钢的制备方法,包括如下步骤:

[0014]

s1:对原料铁水进行预处理;

[0015]

s2:向脱硫后的铁水中加入低硫废钢和炼钢辅料,进行转炉冶炼,得到钢水;

[0016]

s3:将冶炼后的钢水进行真空处理;

[0017]

s4:将真空处理后的钢水连铸成坯,得到铸坯;

[0018]

s5:将铸坯加热后进行热轧得到钢卷,钢卷自然冷却;

[0019]

s6:将钢卷常化后进行酸洗;

[0020]

s7:对酸洗后的钢卷进行冷轧,得到冷轧板;

[0021]

s8:将冷轧板退火,进行涂层和精整,得到高牌号无取向电工钢成品。

[0022]

进一步地,步骤s1中所述原料铁水中s≤0.030wt%、ti≤0.050wt%,加入脱硫剂脱硫后扒渣干净,控制脱硫后铁水中s≤0.0015wt%。

[0023]

步骤s2中,控制转炉终点为钢水内c含量为0.020-0.040wt%、s≤0.0030wt%、p≤0.016wt%、[o]≤750ppm。

[0024]

步骤s3中,所述真空处理为,将冶炼后的钢水进行脱氧合金化,然后进行二次脱硫,最后使得钢水内c≤0.0030wt%、s≤0.0015wt%、ti≤0.0020wt%。

[0025]

步骤s5中,铸坯的加热温度为1100~1140℃,时间为3~4h;热轧的终轧温度830~860℃,卷取温度650~680℃,最终钢卷厚度为2.30~2.65mm。

[0026]

步骤s6中,所述常化为在氮气保护下进行常化,温度855~985℃,常化时间为28~48s。优选的,常化最高保温温度t

max

=h

×

{5

×zeq

/(si

eq

[%sn]) 3}(其中h为热轧板厚度mm),对于本发明来说即为925~965℃,用热轧板厚度h(mm)、杂质因子z

eq

、硅当量si

eq

和锡含量[%sn]来计算常化最高保温温度,主要是综合考虑冷轧的可轧性和它们对磁性能的影响。因为硅当量与锡含量太高都要影响冷轧的顺行;当热轧板厚度越大或杂质因子越大时需要的常化温度越高;而当硅当量与锡含量的总量越高时需要的常化温度越低。

[0027]

步骤s7中,冷轧后的电工钢厚度为0.495

±

0.010mm。

[0028]

步骤s8中,所述退火为在氢气和氮气混合气中退火,均热段的最高保温温度为920~975℃,机组速度为100~110m/min。

[0029]

本发明技术方案,具有如下优点:

[0030]

1.本发明对电工钢的化学成分进行精准控制,这其中,碳(c)在电工钢中是一种有害的元素,以间隙固溶体状态存在,使晶格产生畸变,内应力增加,导致磁导率降低,磁滞损耗增加,因此本发明要求c≤0.0030%或更低。

[0031]

硅(si)是无取向电工钢中最主要的元素,对其组织、织构及磁性能具有决定性的影响。硅促使铁素体在加热过程中晶粒粗化,降低矫顽力;当硅固溶于奥氏体中时,将促使其晶粒粗化,增加钢的过热敏感性,若以化合物状态存在时,则将起到相反的作用。硅能减小晶体的各向异性,使磁化容易,磁阻减小。硅还能提高铁素体的磁导率,使硅钢片在较弱磁场下有较高的磁极化强度,但在强磁场下硅降低钢的磁感应强度。硅具有强脱氧力,从而减小了铁的磁时效作用。硅能使钢中杂质元素的危害降低,使碳石墨化、降低碳对磁性能的有害影响;硅与氧有亲和力,起脱氧作用,与氮形成氮化硅,降低钢中氮的溶解度。对高牌号无取向电工钢来说,si含量不到2.80%,铁损降不下来。另一方面,si含量如果超过3.10%,磁感也下降了,特别是轧制薄带时难度加大。因此本发明要控制si:2.80~3.05%

[0032]

锰(mn)可适当提高电阻率,降低铁损。锰可改善热轧塑性,增加热轧板组织中的有利织构。锰可与硫形成mns夹杂,防止生成fes引起的热脆。锰对板坯加热时固溶硫的量有减低效果。锰加入后有利于提高钢带的冲片性和切削性。如果锰含量不足0.20%则达不到效果,另一方面,如果其含量超过0.30%,会导致成本增加;锰扩大γ相区,会导致成品退火温度降低,不利于晶粒长大。因此本发明要控制mn:0.20~0.30%。

[0033]

磷(p)可提高电阻率进而改善成品铁损。通常在低牌号无取向电工钢中添加≤0.1%p,主要是为了提高钢带的冲片性,但对高牌号无取向电工钢来说,尤其是成分中硅铝

元素含量高时,大大增加了钢带的脆性,会显著恶化钢的冷延性,给现场生产带来的难度成倍增长,因此本发明要求p≤0.020%。

[0034]

硫(s)也是电工钢中有害元素之一,硫原子间隙在体心立方晶格中引起晶格畸变,增大内应力,使矫顽力和磁滞损耗增加,降低磁导率。硫是钢中夹杂物成分的重要组成部分,特别是较高的热轧加热温度时钢中会有大量mns固溶,随后在热轧过程中弥散析出,会阻碍成品退火过程中晶粒的长大。对于高牌号无取向电工钢来说,主要在于晶界间的mns夹杂及自由硫,随着硫含量增加,铁损值升高。因此本发明必须控制s≤0.0015%。

[0035]

铝(al)的作用与硅相似,提高电阻率,缩小γ相区,促进晶粒长大,粗化aln夹杂,改善织构,减轻时效。由于钢中加铝后,浇注时钢液和空气接触,铝被氧化成al2o3,使钢液的流动性降低。铝高的钢液由于粘性较大,容易产生夹杂和使钢锭表面质量变坏,甚至报废,因此要高温和快速浇注。但为了不致加剧枝晶偏析缺陷,又不可使钢液过热。由于铝对氮的亲和力不及铝对氧的亲和力强,所以应充分脱氧后再加入铝。微量铝在钢中不形成硫化物,但由于加入铝,却使钢中硫化物夹杂的形状与分布受到影响。所以,在无取向电工钢中通常都要添加一定量的铝。为了达到有效降低铁损的目标,其下限值定为0.5%。另一方面,铝含量过高时易堵塞中包水口,进而导致钢带成品表面缺陷增多。如果铝含量超过0.75%,会导致硬度上升、加工性能恶化,加剧钢带冷轧脆性,带来较大生产难度。本发明要控制al含量在0.50%~0.65%。

[0036]

氮(n)也是无取向电工钢中的有害元素。氮通常以间隙式固溶于钢中,使晶格产生畸变,内应力增加,矫顽力升高,磁导率降低。氮也是钢中夹杂物成分的重要组成部分,特别是在热轧加热时,加热温度越高,钢中析出物aln固溶得越多,随后在热加工过程中弥散析出,会阻碍成品退火过程中晶粒的长大,同时在退火过程中也易形成内氮化层,恶化成品磁性能,因此本发明要求n≤0.0030%或更低。

[0037]

锡(sn)是一种容易在晶界偏析的元素,可以改善无取向电工钢再结晶退火后的织构,使有利织构的组分增加、不利织构组分减弱,提高磁性能。同时还可以在成品退火过程中抑制氧化层和氮化层的形成,改善磁性。在钢中加入过高或过低的锡都不能达到想要的效果,因此本发明要求控制sn:0.041~0.064%。

[0038]

钛(ti)是无取向电工钢的有害元素,在炼钢中不易去除,尤其是在精炼过程中,用铝脱氧时,渣中的tio2会被铝还原,ti又进入钢液中,导致钢中ti含量较高,在钢中形成碳化物、氮化物,热轧过程中会产生细小的第二相析出物,阻碍成品晶粒在退火过程中长大。因此本发明要求ti≤0.0020%。

[0039]

对无取向电工钢来说,钒(v)、铌(nb)、钼(mo)和钛(ti)一样均为有害元素,含量高时易与钢中c、n等元素形成夹杂物,强烈阻止成品晶粒长大,恶化磁性能,因此本发明要求v≤0.002%、nb≤0.002%、mo≤0.002%。

[0040]

本发明之所以控制cr≤0.05%和cu≤0.03%,主要在于它们作为残余元素对磁性能的影响相对较小,因此将限定范围相对放宽;在此基础上若是再放大范围的话又可能对磁性能造成严重影响。

[0041]

2、本发明对硅当量、锡含量和杂质因子z

eq

进行控制,主要是因为:

[0042]

本发明之所以控制3.8≤si

eq

≤4.2,主要是基于满足磁性能p

1.5/50

≤2.70w/kg,b

5000

≥1.69t要求,硅当量过大或过小都可能达不到实施效果。

[0043]

本发明之所以控制[%sn],因为限定[%sn]=(5-si

eq

)/(5si

eq

),[%sn]的多少影响常化效果及常化最高保温温度,t

max

=h

×

{5

×zeq

/(si

eq

[%sn]) 3},其中h为热轧板厚度。

[0044]

本发明之所以控制z

eq

≤0.7,关键在于控制相关杂质元素的总量,同时考虑c、s、n的总量与v、ti、nb、mo的总量对性能的影响有所区别,所以分别设置了影响系数。过高的z

eq

达不到实施效果,而过低z

eq

则需要增加更高的冶炼成本。

[0045]

3、本发明采用洁净化冶炼技术,同时通过优化工艺获得磁性能优良的无取向电工钢。

[0046]

4、本发明中对制备工艺参数进行了限定:

[0047]

电工钢的磁性行为主要与织构的显微结构特征、晶粒尺寸和纯净度有关。由于在回复过程中晶界的迁移,再结晶和晶粒长大过程中受各向异性能,迁移率和贮存能影响,因此织构或结晶优先选择取向发展。因此,除了化学成分以外,对电工钢各个工序中的组织和织构控制是至关重要的。

[0048]

对于高牌号无取向电工钢来说,通过降低钢中mns,实现超低硫化(s﹤10ppm),达到提高磁性的目的。因为超低硫电工钢如果能避免表面氮化则可大大降低其铁损。为此,通过添加表面偏析型元素,比如sn或sb,来防止超低硫钢的氮化。由于沿板厚方向形成均匀的粗大晶粒因而实现了铁损的大幅度降低。超低硫电工钢由于材质软化,大大提高了冲裁加工模具的寿命,并且由于冷轧加工性的改善而使得成品合格率提高、成本降低。

[0049]

对于高牌号无取向电工钢来说,如何降低钢中的硫含量就成为冶炼过程中的关键。首要问题是来料铁水的硫含量要低,最好s≤0.030%。然后对铁水进行预处理,在铁水中加入以氧化钙为主要成分的脱硫剂,让钢中的硫通过与氧化钙发生化学反应生成硫化钙并放出氧气。硫化钙成为钢渣被去除,铁水脱硫以后要求s≤0.0010%。在转炉冶炼过程中,既要控制低硫(s≤0.010%)废钢,又要采用低硫(s≤0.020%)石灰、轻烧等,才能实现转炉终点目标(s≤0.0030%),同时要求在转炉出钢时控制钢包渣厚≤60mm,主要目的是为了减少杂质元素再返回到钢水之中。在真空处理阶段,经过脱氧合金化以后加入超低碳脱硫剂脱硫,达到少增碳及控制成品s≤0.0015%的目标。同时要求在真空度小于2mbar情况下,脱气时间≥10分钟,促进钢中夹杂物上浮,进一步净化钢质。

[0050]

热轧过程中之所以要控制加热炉出钢温度为1100~1140℃,在炉时间为3~4h。主要是为了防止钢中mns和aln等析出物的固溶而降低成品磁性,因此在热轧加热过程中总希望加热温度越低越好,最好为1100~1120℃,但是,过低的热轧加热温度会增大热轧的轧制压力,影响热轧板形的控制,提高轧制难度。而且,低的热轧加热温度还会导致钢中tin、tic的微细析出,反而阻碍成品退火时晶粒的长大。同理,当在炉时间大于4h,对成品磁性能不利;当在炉时间小于3h,板坯在加热炉中不能保证加热均匀,影响轧制性能和热轧板型。

[0051]

热轧过程中之所以要控制终轧温度为830~860℃,因为终轧温度≤830℃,热轧板难以形成相对较多的有利织构,对成品磁性能不利;而终轧温度≥860℃,则需要更高的加热温度并且容易析出较多第二相夹杂,影响成品退火时的晶粒长大。

[0052]

热轧过程中之所以要控制卷取温度为650~680℃,因为卷取温度≤650℃,热轧板难以形成相对较多的铁素体组织,对成品磁性能不利;而卷取温度≥680℃,则因温度高易形成难于酸洗的氧化铁,影响产品表面质量。

[0053]

常化过程一方面可以使热轧板组织均匀,另一方面可以改善成品织构。采用连续退火时,常化最高保温温度需要综合考虑热轧板厚度h(mm)、杂质因子z

eq

、硅当量si

eq

和锡含量[%sn]等要素对磁性能和轧制通板性的影响,因此将常化最高保温温度控制在855~985℃,常化时间为28~46s。如果温度过低(≤855℃)则达不到改善织构的效果,对磁性能不利;如果温度超过高(≥985℃),则晶粒长得过大,会造成冷轧困难或断带;常化保温时间过短则得不到改善磁性的效果,而过长会造成生产效率低下,也会影响轧制加工性。优选地,最高常化保温温度为925~965℃。

[0054]

冷轧过程主要考虑到热轧板的板型质量对成品厚度均匀性的影响、以及轧制负荷及对成品织构的改善作用。本发明重点在于控制冷轧第1道次压下率大于30%,目的是为了减少边裂和断带,成品厚度为0.495

±

0.010mm。

[0055]

成品退火之所以要在连续退火炉内进行,气氛为h2 n2混合气,控制成品退火的均匀温度在920~975℃,机组速度为100~110m/min。主要是因为均热温度如果小于920℃,则晶粒达不到最佳尺寸,磁性能较差,而温度如果超过975℃,容易造成钢板表面氧化、结瘤等缺陷,影响成材率。

附图说明

[0056]

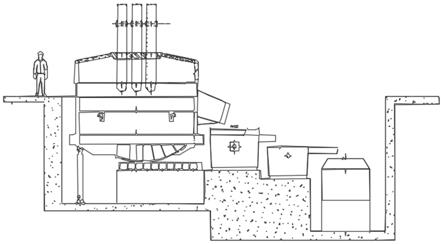

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0057]

图1为本技术试验例中硅当量si

eq

、杂质因子z

eq

和铁损p

1.5/50

的关系图;

[0058]

图2为本技术试验例中杂质因子z

eq

和磁感b

5000

的关系图。

具体实施方式

[0059]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0060]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行,所述试剂均为市售标准试剂。

[0061]

以下具体实施例是对本发明的进一步说明,所举案例并不能列举出本发明的全部实施方式,仅以其中部分实施方式为例进行说明,具体实施例如下:

[0062]

实施例

[0063]

本实施例提供一种高牌号无取向电工钢的制备方法,其具体步骤如下:

[0064]

1)进行铁水预处理,包括脱硫和扒渣:要求脱硫前铁水s≤0.030%、ti≤0.050%,脱硫后扒渣干净,控制脱硫后铁水s≤0.0015%;

[0065]

2)进行转炉冶炼:要求加入低硫(s≤0.010%)废钢,并采用低硫(s≤0.020%)炼钢辅料,控制转炉终点为c:0.020~0.040%、s≤0.0030%、p≤0.018%、[o]≤750ppm,出钢时控制钢包渣厚≤60mm;

[0066]

3)将冶炼后的钢水进行脱氧合金化,然后进行二次脱硫,最后使得钢水内c≤0.0030wt%、s≤0.0015wt%、ti≤0.0020wt%,同时要求真空度小于2mbar;

[0067]

4)进行连铸,得到铸坯;

[0068]

5)进行铸坯加热,将连铸坯加热到1100~1140℃,在炉时间:3~4h;

[0069]

6)进行热轧,控制终轧温度830~860℃,卷取温度650~680℃,得到的钢卷厚度为2.30~2.65mm;钢卷自然冷却至室温;

[0070]

7)在n2气保护下进行常化,均热保温温度控制在855~985℃,常化时间为28~48s,并酸洗干净;

[0071]

8)进行冷轧,控制冷轧板厚度为0.495

±

0.010mm;

[0072]

9)进行成品退火,控制成品退火均热段的最高保温温度为920~975℃,机组速度为100~110m/min,气氛为h2 n2混合气;

[0073]

10)进行涂层及精整,得到高牌号无取向电工钢产品。

[0074]

下表中,表1为实施例中得到高牌号无取向电工钢产品的化学成分取值列表,表2和表3为实施例中主要工艺参数列表。

[0075]

表1:实施例得到的电工钢化学成分取值列表

[0076][0077]

表2:实施例主要工艺参数列表(一)

[0078]

[0079][0080]

表3:实施例主要工艺参数列表(二)

[0081]

[0082][0083]

对比例

[0084]

本对比例采用实施例中的制备方法,其区别在于得到的高牌号无取向电工钢产品的化学成分取值和工艺参数。下表中,表4为对比例中得到高牌号无取向电工钢产品的化学成分取值列表,表5和表6为对比例中主要工艺参数列表。

[0085]

表4:对比例得到的电工钢化学成分取值列表

[0086][0087]

表5:对比例主要工艺参数列表(一)

[0088]

[0089][0090]

表6:对比例主要工艺参数列表(二)

[0091][0092]

试验例

[0093]

对实施例和对比例中得到高取向电工钢产品进行性能测试,结果如表7所示。

[0094]

表7:本发明实施例及对比例性能检测结果

[0095]

[0096][0097]

从表7可知,所有对比例的磁性能均不满足目标(p

1.5/50

≤2.70w/kg,b

5000

≥1.69t),而实施例则全部满足目标要求,达到gb/t2521.1-2016国标中50w270牌号的磁性标准(p

1.5/50

≤2.70w/kg,b

5000

≥1.62t)。

[0098]

同时,如图1所示,要满足铁损p

1.5/50

≤2.70w/kg要求,需要控制硅当量3.7≤si

eq

≤4.2和杂质因子z

eq

≤0.7;如图2所示,要满足磁感b

5000

≥1.69t要求,需要杂质因子z

eq

≤0.7。

[0099]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。