1.本发明属于生铁冶炼领域,尤其是涉及一种基于高有害元素矿石低耗冶炼合格生铁的方法。

背景技术:

2.随着国际铁矿价格的上涨和国内钢铁项目的新增,使得铁矿石资源愈加紧张、企业生产成本高。为有效缓解资源紧张问题,降低生产成本,红钢在烧结矿配料用矿方面采用了“本地矿石 老挝矿 少量巴西矿或南非矿”的多达10余种矿石的复杂配料结构。

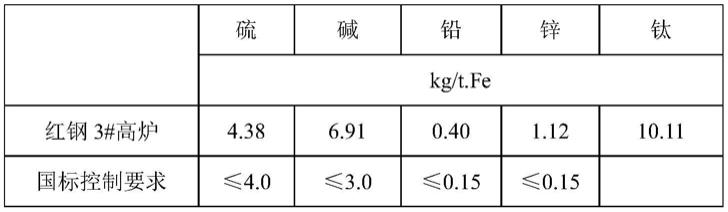

3.由于使用的本地矿石资源中有害元素含量较高,使得入炉的“硫、碱、铅、锌、钛”等负荷较高,尤其面对焦炭原燃料条件较差的情况,无疑给高炉给生产冶炼带来了极大的负面影响和操作挑战。如表1所示:

4.表1入炉负荷

[0005][0006]

因此,维持高炉炉况长周期稳定顺行,克服高有害元素矿石带来的负面影响,并有效的利用高有害元素、低耗高效的冶炼出合格生铁,是红钢公司实现降本增效、持续高质量发展的一个重要研究课题。

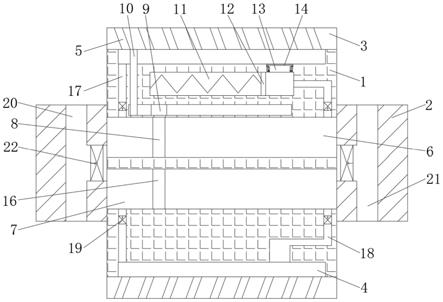

技术实现要素:

[0007]

本发明的目的是为了解决目前矿石资源紧张、成本较高的问题,提供一种基于高有害元素矿石冶炼合格生铁的方法,该方法从精料控制、合理制定操作方针、优化高炉操作参数、精进高炉生产管理等方面进行改进,有效保障高炉炉况长周期稳定顺行,从而实现利用高有害元素矿石冶炼低消耗冶炼出合格生铁。

[0008]

由于高炉入炉负荷中有害元素“硫、碱、铅、锌、钛”远高于规范要求控制值。高硫使得高炉生产冶炼过程必须保持较高的碱度、炉温和铁水温度,保证良好的脱硫效果;高碱、高锌要求高炉保持充沛的炉温、较好的透气性、稳定的料柱结构和较好的中心气流稳定;而高钛使得高炉渣铁粘度增大,应保持低碱度、低硅冶炼。各种有害元素的调控要求相互矛盾,使得高炉操作难度极大。为了解决上述问题,本发明采取了以下技术方案:

[0009]

从原燃料管控抓起,精细高炉用料管控,合理搭配用料,从根本上减少入炉有害元素;同时结合合理的高炉操作方针,控制合理的操作参数,精进高炉生产管理,稳定高炉炉况顺行;此外,定期采取调控手段,促进各种有害元素排出。通过常规稳控加定期调控的方式相结合,实现高炉长周期稳定顺行,有效的实现利用高有害元素矿石低耗冶炼出合格生

铁。

[0010]

具体做法如下:

[0011]

一种基于高有害元素矿石低耗冶炼合格生铁的方法,包括如下内容:

[0012]

增加烧结矿用量至71-75%,减少南非块用量1-4%,最终有效降低了有害元素锌、钛、碱金属(钾 钠)的入炉量,入炉有害元素中:锌负荷≤1kg/t、钛负荷≤12kg/t、碱负荷≤6.5kg/t;

[0013]

严格控制烧结矿供料使用,对于feo含量不在8-10%范围供料用量不超过30%;批次烧结矿中粒度<10mm部分占比超过18%,则该批次供料用量不超过20%;

[0014]

加强原燃料筛分管控,保证入炉粉末低于0.70%,有效的保证高炉透气性指数维持在15000以上;

[0015]

高炉入炉风量从2800-2900m3/min逐步增加至3000m3/min,使得风口风速提高至200-206m/s,促进鼓风吹透中心的同时促进碱负荷、锌负荷随煤气流排出;

[0016]

高炉富氧率从小于4%逐步提升至4.5%以上,煤比从135-141kg/t之间提升至150kg/t左右,富氧率与煤比的同步提升,保证高炉理论燃烧温度稳定在2200℃以上;

[0017]

高炉选择中硅、中碱度操作,炉温控制在0.15-0.45%之间,碱度控制在1.18-1.20倍,物理热1440-1480℃。

[0018]

进一步地,还包括高炉料线深度控制在2.0-3.0m,以保持炉况顺行为主,而不刻意追求煤气利用率,提高料线。

[0019]

进一步地,还包括配合高炉控制料线、增加风量的条件,高炉适当将顶压从175kpa提升至195kpa,实现高炉利用高有害元素冶炼合格生铁的同时,有效降低生产消耗。

[0020]

进一步地,还包括高炉长期采用和两套布料矩阵,两套矩阵切换使用,透气性较好时采取矿石压边,抑制边缘气流过分发展,促进中心气流发展,降低生产消耗、促进高炉排锌排碱;透气性较差时,放开边缘,以维持炉况稳定顺行为主。

[0021]

进一步地,还包括缩短出铁间隔,促进渣铁排放,使得高炉出铁时间占有率从80%逐步提升至85%。

[0022]

进一步地,还包括高炉定期降低高炉碱度,促进高炉排碱,减少碱金属的富集情况。

[0023]

与现有技术相比,本发明的有益效果具体如下:

[0024]

采取该方法之后,高炉长周期稳定顺行大幅提升,生铁含硅(0.15-0.45%)稳定率从生铁含硅稳定率从69.12%提升至95.02%、一级品率从86.42%提升至93.34%、燃料比从587kg/t降低至555kg/t、焦比从465kg/t降至400kg/t左右,效果显著。

具体实施方式

[0025]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过购买获得的常规产品。

[0026]

本发明除非另有说明,否则百分号代表的均为质量分数。比例为质量比例,浓度为

质量浓度。

[0027]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0028]

本实施例的基于高有害元素矿石冶炼合格生铁的方法,按以下进行:

[0029]

1.1优化用矿,减少入炉有害元素。

[0030]

高炉矿石用料结构主要为“烧结矿、南非块、昆球、华宁球”4种矿石,有时会添加少量其他品种矿石。如表2所示,4种矿石硫、钛、锌、钾、钠等有害元素含量上各有优异,因此需要综合分析,优化用料结构,从而减少入炉的有害元素含量。

[0031]

表2矿石中有害元素成分情况

[0032] stio2znk2ona2o烧结矿0.0600.8730.0600.1450.154南非块0.0161.8110.0010.1520.031昆球0.0140.6150.0070.1130.240华宁球0.0301.4590.1100.0620.360

[0033]

通过适量增加烧结矿用量至71-75%,减少南非块用量为1-4%,最终有效降低了有害元素锌、钛、碱金属(钾 钠)的入炉量,入炉有害元素中:锌负荷≤1kg/t、钛负荷≤12kg/t、碱负荷≤6.5kg/t。

[0034]

1.2加强原料关注,合理供料使用。

[0035]

加强对烧结矿化学成分、物理分析和外观质量的监督管理。高炉用烧结矿通常每班供料为两个批次,高炉用料时严格关注和控制:烧结矿feo含量和烧结矿粒级组成。对于feo含量不在8-10%范围内烧结矿严格只允许一个班有1个批次,且供料用量不超过30%;若批次烧结矿中<10mm部分占比超过18%,则该批次供料用量不超过20%。通过合理供料使用,从而保持高炉冶炼内部结构稳定。

[0036]

1.3加强筛分,有效控制入炉粉末。

[0037]

注重原燃料筛分管控,保证入炉粉末低于0.70%,有效的保证高炉透气性指数维持在15000以上。

[0038]

1.4增加风量,提高鼓风动能。

[0039]

高炉入炉风量从2800-2900m3/min逐步增加至3000m3/min,使得风口风速提高至200-206m/s,促进鼓风吹透中心的同时促进碱负荷、锌负荷随煤气流排出。

[0040]

1.5同步提高富氧率和喷煤比。

[0041]

高炉富氧率从小于4%逐步提升至4.5%以上,煤比从135-141kg/t之间提升至150kg/t左右,富氧率与煤比的同步提升,保证高炉理论燃烧温度稳定在2200℃以上。

[0042]

1.6合理的高炉操作方针。

[0043]

高炉选择中硅、中碱度操作,炉温控制在0.15-0.45%之间,碱度控制在1.18-1.20倍,物理热1440-1480℃。在保持产品质量的同时,有效兼顾了钛负荷过高不适宜高物理热生产,同时也兼顾了高碱负荷所需的低硅冶炼和高锌负荷所需要的的炉温充沛条件。

[0044]

1.7适宜的料线深度。

[0045]

高炉料线深度控制在2.5m左右,根据炉况透气性,必要时可适当控尺至3.0m左右,

以保持炉况顺行为主,而不刻意追求煤气利用率,提高料线。

[0046]

1.8适当提高顶压,促进高炉高产低耗。

[0047]

配合高炉控制料线、增加风量的条件,高炉适当将顶压从175kpa提升至195kpa控制,实现高炉利用高有害元素冶炼合格生铁的同时,有效降低生产消耗。

[0048]

1.9优化上部调剂,兼顾炉况顺行与生产消耗。

[0049]

高炉长期采用和两套布料矩阵,两套矩阵切换使用,透气性较好时采取矿石压边,抑制边缘气流过分发展,促进中心气流发展,降低生产消耗、促进高炉排锌排碱;透气性较差时,放开边缘,以维持炉况稳定顺行为主。

[0050]

1.10缩短出铁间隔,促进渣铁排放。

[0051]

3#高炉加强高炉生产管理,从铁口合格率、对罐组织等各方面研究,精细管理,使得高炉出铁时间占有率从80%逐步提升至85%,使得高炉渣铁排放干净,有效减少了高有害元素带来的憋风等不良影响。

[0052]

1.11定期调控高炉排碱。

[0053]

高炉每隔25-30天左右,进行一次降低炉渣碱度,增加炉内碱金属随炉渣排出量。通过分级降低高炉炉渣碱度,分别为“1.17倍-1.16倍-1.15倍”三级控制,每个炉渣碱度等级冶炼时间不少于8小时。随着炉渣碱度降低至1.15倍,炉渣中碱金属含量可提高15%,对减少高炉内部碱金属的富集情况大有作用。

[0054]

实施例1

[0055]

本实施例的基于高有害元素矿石低耗冶炼合格生铁的方法。

[0056]

作为具体实例:

[0057]

本实施例的基于高有害元素矿石低耗冶炼合格生铁的方法。

[0058]

1、优化用矿,减少入炉有害元素。

[0059]

(1)优化用矿配比如表1-1所示:

[0060]

表1-1用矿配比

[0061] 烧结矿南非块昆球华宁球其他合计本发明74.98%3.18%4.08%17.20%0.56%100%现有工艺69.86%4.98%4.32%19.37%1.47%100%

[0062]

(2)通过优化用矿,使得入炉的有害元素有效减少,如表1-2所示:

[0063]

表1-2入炉负荷(kg/t)

[0064] 硫锌钛钾钠钾 钠本发明4.310.9911.232.433.766.20现有工艺4.651.1912.043.074.177.24

[0065]

2、烧结矿用料

[0066]

烧结矿平均feo含量9.22%,其中feo含量不在8-10%范围的供料用量为28.05%;粒度小于10mm平均占比为17.77%,其中批次出现粒度《10mm占比超过18%时,供料用量为19.78%。

[0067]

3、操作参数如表1-3所示:

[0068]

表1-3操作参数

[0069][0070]

4、操作方针如表1-4所示:

[0071]

表1-4操作方针

[0072] 矿批,t日料批,批炉温,%碱度,倍物理热,℃入炉粉末,%本发明36.802090.341.1814560.68现有工艺35.292010.351.1714510.72

[0073]

5、其他工艺控制:

[0074]

料线2.5m,出铁时间占有率85.19%,布料矩阵和

[0075]

与未使用本发明高炉生产指标进行对比,结果如表1-5所示:

[0076]

表1-5高炉指标对比

[0077]

项目品位,%生铁合格率,%硅稳定率,%一级品率,%燃料比,kg/t焦比,kg/t本发明54.2410093.1296.90554403现有工艺52.8510066.6789.14573433对比1.39/26.457.76-19-29

[0078]

从表1-5看出,使用本实施例的方法之后,生铁一级品率提升了7.76%,硅稳定率大幅提高26.45%,炉况稳定顺行程度大幅提升;生产消耗:燃料比、焦比有效降低,高炉实现利用高有害元素矿石低耗冶炼合格生铁的目标。该发明为企业解决技术难题,助力企业降本增效、高质量发展具有积极作用。

[0079]

注:实施例1中使用现有工艺控制:

[0080]

(1)未进行用料优化:烧结矿配比小于71%,南非块大于4%,使得入炉有害元素负荷高:锌负荷大于1kg/t、钛负荷大于12kg/t、碱负荷大于6.5kg/t;

[0081]

(2)烧结矿粒度小于10mm占比超过18%时,供料用量为21.02%;

[0082]

(3)入炉粉末大于0.7%,高炉透气性指数低于15000;

[0083]

(4)入炉风量小于3000m3/min,风速低于200m/s;

[0084]

(5)富氧率低于4.5%,煤比小于150kg/t;

[0085]

(6)炉渣碱度低于1.18倍;

[0086]

(7)其他工艺控制:料线3.0m,出铁时间占有率79.83%,顶压小于195kpa,布料矩阵

[0087]

实施例2

[0088]

本实施例的基于高有害元素矿石低耗冶炼合格生铁的方法。

[0089]

作为具体实例:

[0090]

1、优化用矿,减少入炉有害元素。

[0091]

(1)优化用矿配比如表2-1所示:

[0092]

表2-1用矿配比

[0093] 烧结矿南非块昆球华宁球其他合计本发明71.66%1.20%12.28%13.49%1.36%100%现有工艺67.18%5.52%17.03%10.27%0%100%

[0094]

(3)通过优化用矿,使得入炉的有害元素有效减少,如表2-2所示:

[0095]

表2-2入炉负荷(kg/t)

[0096] 硫锌钛钾钠钾 钠本发明4.391.0012.842.743.716.44现有工艺4.731.0914.082.924.036.95

[0097]

3、烧结矿用料

[0098]

烧结矿平均feo含量9.10%,其中feo含量不在8-10%范围的供料用量为25.18%;粒度小于10mm占比为16.42%,其中批次出现粒度《10mm占比超过18%时,供料用量为18.92%。

[0099]

3、操作参数如表2-3所示:

[0100]

表2-3操作参数

[0101][0102]

4、操作方针如表2-4所示:

[0103]

表2-4操作方针

[0104] 矿批,t日料批,批炉温,%碱度,倍物理热,℃入炉粉末,%本发明36.742100.321.1814510.68现有工艺35.452070.391.1614490.74

[0105]

5、其他工艺控制:

[0106]

料线2.5m,出铁时间占有率85.72%,布料矩阵和

[0107]

与未使用本发明高炉生产指标进行对比,结果如表2-5所示:

[0108]

表2-5高炉指标对比

[0109]

项目品位,%生铁合格率,%硅稳定率,%一级品率,%燃料比,kg/t焦比,kg/t本发明53.9510095.0297.28555400现有工艺52.9510069.1286.42587451对比1025.9010.86-32-51

[0110]

从表2-5看出,使用本实施例的方法之后,生铁一级品率提升了10.86%,硅稳定率提高了25.90%,炉况顺行程度大幅提升;生产冶炼消耗上:燃料比、焦比分别有效降低了32kg/t和51kg/t,高炉实现利用高有害元素矿石低耗冶炼合格生铁的目标。该发明为企业解决技术难题,助力企业降本增效、高质量发展具有积极作用。

[0111]

注:实施例2中现有工艺控制:

[0112]

(1)未进行用料优化:烧结矿配比小于71%,南非块大于4%,使得入炉有害元素负荷高:锌负荷大于1kg/t、钛负荷大于12kg/t、碱负荷大于6.5kg/t;

[0113]

(2)烧结矿feo含量不在8-10%范围时,用量为33.19%;粒度小于10mm占比超过18%时,供料用量为20.12%;

[0114]

(3)入炉粉末大于0.7%,高炉透气性指数低于15000;

[0115]

(4)入炉风量小于3000m3/min,风速低于200m/s;

[0116]

(5)富氧率低于4.5%,煤比小于150kg/t;

[0117]

(6)炉渣碱度低于1.18倍;

[0118]

(7)其他工艺控制:料线3.0m,出铁时间占有率83.46%,顶压小于195kpa,布料矩阵实施例3

[0119]

本实施例的基于高有害元素矿石低耗冶炼合格生铁的方法。

[0120]

作为具体实例:

[0121]

1、优化用矿,减少入炉有害元素。

[0122]

(1)优化用矿配比如表3-1所示:

[0123]

表3-1用矿配比

[0124] 烧结矿南非块昆球华宁球其他合计本发明73.50%2.48%14.46%7.15%2.47%100%现有工艺70.98%9.01%4.30%14.29%1.42%100%

[0125]

(2)通过优化用矿,使得入炉的有害元素有效减少,如表3-2所示:

[0126]

表3-2入炉负荷(kg/t)

[0127] 硫锌钛钾钠钾 钠本发明4.310.859.242.553.435.98现有工艺4.621.199.812.843.986.81

[0128]

4、烧结矿用料

[0129]

烧结矿平均feo含量8.73%,其中feo含量不在8-10%范围的供料用量为29.86%;粒度小于10mm占比为17.17%,其中批次出现粒度《10mm占比超过18%时,供料用量为18.85%。

[0130]

3、操作参数如表3-3所示:

[0131]

表3-3操作参数

[0132][0133]

4、操作方针如表3-4所示:

[0134]

表3-4操作方针

[0135] 矿批,t日料批,批炉温,%碱度,倍物理热,℃入炉粉末,%本发明41.402010.331.1914560.69现有工艺40.112040.371.1914640.73

[0136]

5、其他工艺控制:

[0137]

料线2.2m,出铁时间占有率85.06%,布料矩阵和

[0138]

与未使用本发明高炉生产指标进行对比,结果如表3-5所示:

[0139]

表3-5高炉指标对比

[0140]

项目品位,%生铁合格率,%硅稳定率,%一级品率,%燃料比,kg/t焦比,kg/t本发明54.2710096.5593.41551400非本发明53.3610062.4789.90571426对比0.91034.083.51-20-26

[0141]

从表3-5看出,使用本实施例的方法之后,生铁一级品率提升了3.51%,硅稳定率提高了34.08%,炉况顺行程度大幅提升;生产冶炼消耗上:燃料比、焦比分别有效降低了20kg/t和26kg/t,高炉实现利用高有害元素矿石低耗冶炼合格生铁的目标。该发明为企业解决技术难题,助力企业降本增效、高质量发展具有积极作用。

[0142]

注:实施例3中现有工艺控制:

[0143]

(1)未进行用料优化:烧结矿配比小于71%,南非块大于4%,使得入炉有害元素负荷高:锌负荷大于1kg/t、钛负荷大于12kg/t、碱负荷大于6.5kg/t;

[0144]

(2)烧结矿粒度小于10mm占比超过18%时,供料用量为21.23%;

[0145]

(3)入炉粉末大于0.7%,高炉透气性指数低于15000;

[0146]

(4)入炉风量小于3000m3/min,风速低于200m/s;

[0147]

(5)富氧率低于4.5%,煤比小于150kg/t;

[0148]

(6)其他工艺控制:料线1.8m,出铁时间占有率81.06%,顶压小195kpa,布料矩阵

[0149]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。