技术特征:

1.具有导电耐蚀涂层的燃料电池金属极板的制备方法,其特征在于,包括以下步骤:在真空条件下对金属基体进行等离子清洗;采用磁控溅射法,在等离子清洗后的所述金属基体上依次沉积纯钛层、氮化钛层和掺银氮化钛层;所述磁控溅射法为采用直流电源或射频电源周期性进行磁控溅射;其中,沉积纯钛层时,以ti靶为溅射源、氩气为工作气体;沉积氮化钛层时,以ti靶为溅射源、氩气和氮气为工作气体;沉积掺银氮化钛层时,以ti靶和ag靶为溅射源,以氩气和氮气为工作气体;将沉积有所述纯钛层、氮化钛层和掺银氮化钛层的金属基体作为燃料电池金属极板。2.如权利要求1所述的具有导电耐蚀涂层的燃料电池金属极板的制备方法,其特征在于,当沉积所述纯钛层时:真空腔内气压为0.5~0.8pa,工件架转速为5~10r/min,ti靶功率为100~200w,金属基体偏压为-250~-100v、金属基体的温度小于等于200℃,t

on

为5~15min,t

off

为2~5min,总溅射时间为5~15min;其中,t

on

为靶材溅射时间,t

off

为停止靶材溅射时间,且t

on

小于等于总溅射时间,当t

on

等于总溅射时间时t

off

为0。3.如权利要求2所述的具有导电耐蚀涂层的燃料电池金属极板的制备方法,其特征在于,当沉积所述氮化钛层时:真空腔内气压为0.8~1.0pa,工件架转速为5~10r/min,ti靶功率为100~200w、金属基体偏压为-250~-100v、金属基体的温度小于等于300℃,t

on

为5~20min,t

off

为2~10min,总溅射时间10~20min;沉积所述氮化钛层的过程中氮气的流量逐渐增加。4.如权利要求1所述的具有导电耐蚀涂层的燃料电池金属极板的制备方法,其特征在于,当沉积掺银氮化钛层时:真空腔内气压为0.8~1.0pa,工件架转速为5~10r/min,ti靶功率为100~200w、ag靶功率为20~50w、金属基体偏压为-250~-100v、金属基体的温度为300~400℃,t

on

为5~60min,t

off

为2~10min,总溅射时间为120~300min;其中,t

on

为靶材溅射时间,t

off

为停止靶材溅射时间;沉积掺银氮化钛层过程中ag靶的功率逐渐增大。5.如权利要求4所述的具有导电耐蚀涂层的燃料电池金属极板的制备方法,其特征在于,在真空条件下对金属基体进行等离子清洗包括:真空腔内气压为0.5pa、金属基体偏压为-400v、金属基体的温度为100℃,清洗时间为10~30min。6.如权利要求5所述的具有导电耐蚀涂层的燃料电池金属极板的制备方法,其特征在于,在真空条件下对金属基体进行等离子清洗之前还包括:将金属基体放入含有除油剂的溶液中,超声波除油处理5~10min;将除油后的金属基体在去离子水中超声波清洗2~3次,每次清洗时间3~5min;将超声波清洗后的金属基体在无水乙醇中超声波清洗2~3次,每次清洗3~5min。7.如权利要求6所述的具有导电耐蚀涂层的燃料电池金属极板的制备方法,其特征在于,所述脉冲式磁控溅射法中金属基体与靶材之间的距离为60~90mm。

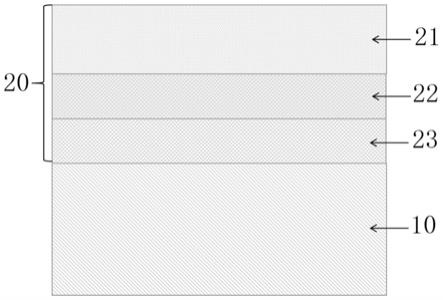

8.具有导电耐蚀涂层的燃料电池金属极板,其特征在于,采用权利要求1-7任一所述的制备方法制成,所述金属极板包括金属基体(10)以及沉积在其表面的导电耐蚀涂层(20),所述导电耐蚀涂层(20)依次包括纯钛层(23)、氮化钛层(22)和掺银氮化钛层(21);所述纯钛层(23)与所述金属基体表面相接;其中,所述纯钛层(23)、氮化钛层(22)和掺银氮化钛层(21)均为等轴晶结构。9.如权利要求8所述的具有导电耐蚀涂层的燃料电池金属极板,其特征在于,所述金属基体(10)的厚度小于等于0.5mm,所述导电耐蚀涂层(20)的厚度为1~5μm。10.如权利要求1所述的具有导电耐蚀涂层的燃料电池金属极板,其特征在于,所述氮化钛层(22)中的氮元素含量沿第一方向逐渐增加,所述第一方向由所述金属基体(10)指向所述掺银氮化钛层(21);所述掺银氮化钛层(21)中的银元素含量沿第一方向逐渐增加。

技术总结

本发明公开了一种具有导电耐蚀涂层的燃料电池金属极板及其制备方法,在真空条件下对金属基体进行等离子清洗;采用磁控溅射法,在等离子清洗后的金属基体上依次沉积纯钛层、氮化钛层和掺银氮化钛层;磁控溅射法为采用直流电源或射频电源周期性进行磁控溅射;将沉积有纯钛层、氮化钛层和掺银氮化钛层的金属基体作为燃料电池金属极板;本发明通过磁控溅射法周期性的在金属基体上依次沉积为等轴晶结构的导电耐蚀涂层,能够有效阻止燃料电池环境中的腐蚀介质与金属极板接触;并且有效延长了掺银氮化钛涂层中银自发逸出的路径,抑制了掺银氮化钛涂层中银的自发逸出;进而实现了通过金属极板替换石墨板,降低了PEMFC极板的厚度。降低了PEMFC极板的厚度。降低了PEMFC极板的厚度。

技术研发人员:邵文婷 王瑜 陈建 杨巍 刘曜 何佳华 卢帅丹

受保护的技术使用者:西安工业大学

技术研发日:2022.03.02

技术公布日:2022/5/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。