1.本发明涉及b24b,用于磨削的机床领域,具体涉及一种用于非圆构件复杂轮廓磨削的误差实时补偿方法及系统。

背景技术:

2.非圆构件如轧辊、曲轴、凸轮轴、蜗杆等在创成复杂曲线轮廓时通常需要进行精密磨削加工。在精密磨削加工中,非圆构件的轮廓精度主要受到砂轮宽度和砂轮磨损的影响,由于磨削过程中砂轮和工件的接触区始终处于复杂的动态面接触状态,无法通过公式进行精确求解,磨削模型仿真的方法可以较为精确的计算砂轮宽度和砂轮磨损对应的补偿值,但仿真运算量大、所需时间较长,在实际应用中无法满足根据非圆构件不同初始轮廓实时生成补偿点集的要求,限制了轮廓精度的进一步提高。因此,如何在保障加工效率的情况下根据非圆构件的初始轮廓实时生成高精度补偿值是亟待解决的关键技术问题。

3.砂轮宽度对应的误差补偿值是由砂轮和工件的几何特性决定的,砂轮磨损对应的误差补偿值是由砂轮和工件的材料、工艺特性决定的。在精密磨削中砂轮表面轮廓动态变化,两种因素引起的轮廓误差综合作用导致非圆构件复杂曲线轮廓很难精准预测。为满足精密磨削中根据工件不同初始轮廓实时生成高精度补偿值的要求,需要分别建立砂轮宽度补偿值的理论解析公式和砂轮磨损补偿值的简化解析公式。但简化解析公式与实际磨削存在一定的偏差,虽然能满足精密磨削补偿的实时性要求,但损失了补偿精度,因此需要通过最优补偿系数对补偿值进行修正。

4.当前针对非圆构件复杂轮廓精密磨削加工中如何控制砂轮宽度和砂轮磨损引起的轮廓误差没有精确且高效的手段,尤其是在工件不同初始轮廓条件下,定量化生成高精度进给补偿值并同时满足实时性和高精度的要求无法得到满足。

技术实现要素:

5.发明目的:提出一种用于非圆构件复杂轮廓磨削的误差实时补偿方法,并进一步提出一种实现上述方法的系统,以解决现有技术存在的上述问题。

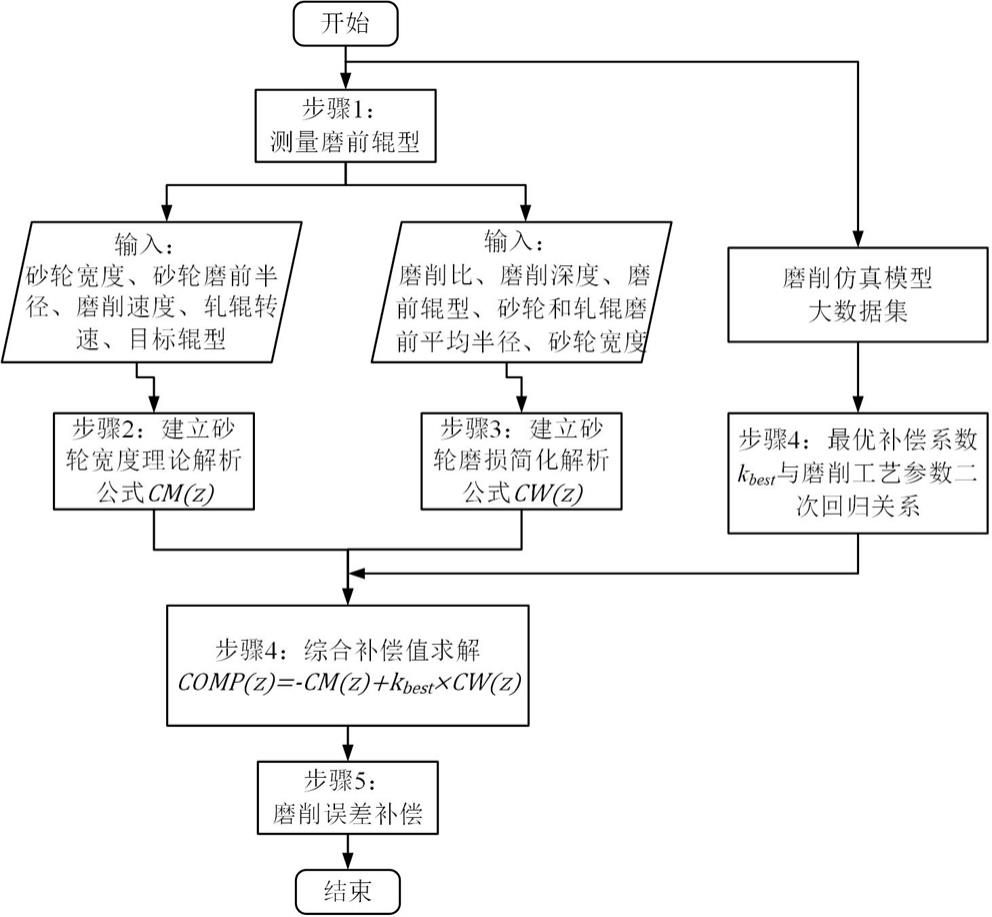

6.第一方面,本发明提出了一种用于非圆构件复杂轮廓磨削的误差实时补偿方法,该方法步骤包括:步骤1、测量磨前轮廓;步骤2、构建砂轮宽度对应的轮廓误差补偿值理论解析公式,在计算过程中定义砂轮周向表面分布均匀,推导出砂轮宽度对应的误差补偿值;步骤3、构建砂轮磨损对应的轮廓误差补偿值简化解析公式,在计算过程中定义砂轮宽度方向均匀磨损、且周向表面分布均匀,推导出砂轮磨损对应的误差补偿值;步骤4、综合补偿值求解,采用最优补偿系数对步骤3中砂轮磨损对应的误差补偿值进行修正,并与步骤2中砂轮宽度对应补偿值相减得到综合补偿值,其中通过磨

削仿真数据集建立最优补偿系数与磨削工艺参数的二次回归关系求解;步骤5、补偿磨削误差,将高精度综合补偿值加入到磨削进给中,补偿磨削的轮廓误差。

7.在第一方面的一些可实现方式中,在步骤2构建砂轮宽度对应的轮廓误差补偿值理论解析公式前,输入砂轮宽度、砂轮磨前半径、磨削速度、工件转速、目标轮廓;砂轮宽度对应的误差补偿值如下:式中,为以工件对刀端面为原点、磨削横向移动方向为正方向的横向坐标,为砂轮宽度,为砂轮绕工件磨削一圈的横向步进宽度,为非圆构件的轮廓曲线在横向坐标处的值,为的导数,为的原函数,为砂轮宽度在横向坐标处对应的补偿值,砂轮退刀方向为正值。

8.在第一方面的一些可实现方式中,在步骤3建立砂轮磨损对应的轮廓误差补偿值简化解析公式前,输入磨削比、磨削深度、磨前轮廓、砂轮和工件磨前平均半径、砂轮宽度;砂轮磨损对应的误差补偿值如下:式中,为砂轮磨削前的平均半径,为砂轮在横向坐标z处的平均半径,为砂轮磨损在横向坐标处对应的补偿值,砂轮进刀方向为正值;为非圆构件磨削前的平均半径,为磨削前非圆构件的测量轮廓,为磨削深度,为当前磨削工艺参数下的磨削比,为砂轮宽度,为非圆构件的轮廓曲线在横向坐标处的值。

9.在第一方面的一些可实现方式中,步骤4中所述高精度综合补偿值表示如下:式中,为横向坐标处对应的高精度综合补偿值,为砂轮宽度在横向坐标处对应的理论补偿值,为砂轮磨损在横向坐标处对应的补偿值,表示同一组磨削工艺参数下砂轮磨损补偿值的最优补偿系数,需要通过磨削仿真数据集建立最优补偿系数与磨削工艺参数的二次回归模型求解,其中关于磨削工艺参数的二次回归模型如下:

式中,(i=0,1,2,

…

,14)为二次回归模型的常数,为磨削深度,为非圆构件的转速,为砂轮表面线速度,为横向磨削速度。

10.在第一方面的一些可实现方式中,步骤5中磨削误差补偿的过程包括:将根据测量的初始辊型实时计算得到的高精度综合补偿值加入到磨削进给中,补偿磨削的轮廓误差。

11.第二方面,提出一种误差实时补偿系统,该系统包括数据采集单元、补偿模型构建单元、补偿值修正单元、最优补偿系数构建模块、以及磨削误差补偿单元。

12.数据采集单元,用于采集砂轮宽度、砂轮磨前半径、磨削速度、工件转速、目标轮廓、磨削比、磨削深度、磨前轮廓、砂轮和工件磨前平均半径;补偿解析公式构建单元,根据所述数据采集单元采集到的相关数据,分别构建砂轮宽度对应的轮廓误差补偿值理论解析公式、砂轮磨损对应的轮廓误差补偿值简化解析公式;综合补偿值求解单元,通过磨削仿真模型得到不同磨削工艺参数下的最优补偿系数数据集,建立最优补偿系数与磨削工艺参数的二次回归关系,确定当前工艺条件下的最优补偿系数,用修正砂轮磨损补偿值后与砂轮宽度补偿值相减求解高精度综合补偿值;磨削误差补偿单元,将根据测量的初始辊型实时计算得到的高精度综合补偿值加入到磨削进给中,补偿磨削的轮廓误差。

13.第三方面,提出一种误差实时补偿设备,该设备至少一个处理器和存储器;存储器存储计算机执行指令;至少一个处理器执行所述存储器存储的计算机执行指令,使得至少一个处理器执行如第一方面所述的误差实时补偿方法。

14.第四方面,提出一种可读存储介质,可读存储介质中存储有计算机执行指令,当处理器执行所述计算机执行指令时,实现如第一方面所述的误差实时补偿方法。

15.有益效果:本发明分别建立了砂轮宽度补偿值的理论解析公式和砂轮磨损补偿值的简化解析公式,相比于仿真模型的方法,能实时计算得出结果。此外,建立根据砂轮宽度补偿值和砂轮磨损补偿值修正叠加的高精度综合补偿值解析公式,进而通过仿真数据集得到最优补偿系数,对砂轮磨损补偿值进行修正,求解高精度综合补偿值。本发明方法从测量磨前轮廓到得出高精度综合补偿值可在极短运算时间内完成,并且能根据不同初始轮廓生成补偿值,具有很高的补偿精度,同时满足实时性和高精度的要求。因此本发明能有效解决非圆构件复杂轮廓磨削过程中轮廓成型精度低的问题,在保障加工效率的情况下能有效提高非圆构件的轮廓精度。

附图说明

16.图1为用本发明方法在轧辊表面创成高精度cvc辊型时补偿操作流程图。

17.图2为用本发明方法在轧辊表面创成高精度cvc辊型磨削前的辊型和目标辊型。

18.图3为用本发明方法根据轧辊初始辊型和最优补偿系数计算得到的综合补偿值。

19.图4为用本发明方法在轧辊表面创成高精度cvc辊型过程中加入补偿前、后磨削得到的辊型及其误差,其中(a)为加入补偿前、后磨削得到的辊型,(b)为(a)的阴影部分局部放大图,(c)为加入补偿前、后磨削得到的辊型误差。

具体实施方式

20.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

21.申请人认为,当前针对非圆构件复杂轮廓精密磨削加工中如何控制砂轮宽度和砂轮磨损引起的轮廓误差没有精确且高效的手段,尤其是在工件不同初始轮廓条件下,定量化生成高精度进给补偿值并同时满足实时性和高精度的要求。

22.为提高非圆构件复杂轮廓磨削的精度,需要首先建立相互独立的砂轮宽度补偿值的理论解析公式和砂轮磨损补偿值的简化解析公式,并通过磨削仿真数据集得到不同工艺参数下的最优补偿系数,对砂轮磨损补偿值简化解析公式进行修正,实时生成高精度综合补偿值。相关方法对提高非圆构件复杂轮廓磨削加工的精度具有重要意义。

23.在精密磨削加工中,非圆构件的轮廓精度主要受到砂轮宽度和砂轮磨损的影响,磨削模型仿真的方法可以较为精确的计算砂轮宽度和砂轮磨损对应的补偿值,但仿真运算量大、所需时间较长,会较大程度影响磨削加工效率。

24.实施例一:将所提出的一种用于非圆构件复杂轮廓磨削的误差实时补偿方法应用于在轧辊表面磨削创成高精度cvc曲线辊型,见图1,具体方法步骤如下:步骤1、测量磨前初始辊型,得到磨前初始辊型和目标辊型如图2所示,其中目标辊型为cvc辊型,凸度为0.5mm,辊型方程如下:(1)步骤2、根据砂轮和轧辊的基本尺寸参数和目标辊型曲线建立砂轮宽度对应的轮廓误差补偿值的理论解析公式,其中砂轮宽度b=100mm,横向磨削速度=1.4m/min,轧辊转速=25r/min,重叠宽度sw=64mm,可得到重叠比如下:(2)由于《0.5,砂轮宽度同时造成轮廓的过切误差和欠切误差,对应的误差补偿值需满足公式(2)和(3):(3)(4)式中,为以工件对刀端面为原点、磨削横向移动方向为正方向的横向坐标,为轧辊的轮廓曲线在横向坐标处的值,为磨削瞬时砂轮中心点对应的横向坐标,为砂轮宽度在横向坐标处对应的补偿值(砂轮退刀方向为正值),为的导数。

25.求解定积分公式即可得到砂轮宽度对应的补偿值如下:(5)(6)式中,为的导数,式中,为常数项为0的原函数,解析式如下:(7)步骤3、建立砂轮磨损对应的轮廓误差补偿值的简化解析公式,在简化计算中假定砂轮宽度方向均匀磨损,周向表面分布均匀。其中磨削深度=10,轧辊磨前平均半径=343mm,磨前平均半径=441mm,测量得到该工况下的磨削比=8.76,则砂轮磨损对应的误差补偿值如下:(8)(9)(10)式中,为轧辊在横向坐标处累计的材料去除量,为磨削前轧辊的测量辊型,如图2所示,为砂轮在横向坐标处累计磨损量,和分别为砂轮磨削前和在横向坐标处的平均半径,为砂轮磨损在横向坐标处对应的补偿值(砂轮进刀方向为正值)。

26.步骤4、求解高精度综合补偿值,由于砂轮宽度补偿值的理论解析公式和砂轮磨损补偿值的简化解析公式相互独立,因此综合补偿值由两者同方向相加。由于砂轮在实际磨削过程中宽度方向并非均匀磨损,通过最优补偿系数对砂轮磨损补偿值进行修正:通过磨削仿真模型得到四因素三水平共27组不同磨削工艺参数下的最优补偿系数数据集,如表1所示。建立最优补偿系数与磨削工艺参数的二次回归关系如下:表1不同磨削工艺参数下的最优补偿系数

实验中磨削深度=10,横向磨削速度=1.4m/min,轧辊转速=25r/min,砂轮转速=25m/s,由公式(14)计算对应的最优补偿系数,因此综合补偿点集可根据公式(15)求解,如图3所示。

27.(13)进一步检验所提出磨削轮廓误差实时补偿方法的有效性,在仿真模型中输入轧辊初始辊型,以相同工艺参数磨削一个道次,得到补偿前、后的辊型曲线分别为,辊型和误差曲线如图4所示,计算得到辊型误差各项评价指标如下:(14)(15)(16)

(17)(18)(19)式中,和分别为补偿前、后辊型的总偏差,和分别为补偿前、后辊型的平均偏差,为补偿后对比补偿前辊型总偏差减小的百分比,为补偿后对比补偿前辊型平均偏差减小的百分比。采用本发明方法后,轧辊辊型的总偏差和平均偏差均有较大幅度改善,轧辊辊型总偏差减小了32.5%,轧辊辊型平均偏差减小了37.5%。因此,采用本发明提出的一种用于非圆构件复杂轮廓磨削的误差实时补偿方法能有效提高非圆构件轮廓精度,在保障加工效率的情况下减小轮廓误差。

28.如上所述,尽管参照特定的优选实施例已经表示和表述了本实施例,但其不得解释为对本实施例自身的限制。在不脱离所附权利要求定义的本实施例的精神和范围前提下,可对其在形式上和细节上做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。