1.本发明属于核电机组防腐技术领域,具体涉及一种适用于在运核电机组的成膜缓蚀剂及应用方法。

背景技术:

2.多年来流动加速腐蚀问题一直困扰着核电工业。在核电机组二回路还原性水环境中,金属表面生成的氧化膜以磁铁矿为主,它的结构比较疏松,不稳定,易溶解于单相液体或汽液两相流的介质中,并被流动的介质带走,从而造成金属的持续腐蚀减薄。流动加速腐蚀的发生会导致核电站管路系统和其他过流部件的壁厚减薄,如果这种减薄现象没有被及时检测到并采取相应的措施,减薄到一定程度后就会突然破裂而使设备失效,严重威胁核电机组的安全可靠运行。

3.根据火力发电机组的运行经验,采用给水加氧处理能够有效抑制流动加速腐蚀的发生。但是,由于核电机组蒸汽发生器采用镍基合金传热管,对水中溶解氧腐蚀极为敏感,无法采用给水加氧处理技术解决流动加速腐蚀问题。因此,需要探寻新的解决方案来解决核电机组二回路热力设备和管道的流动加速腐蚀问题。

技术实现要素:

4.本发明的目的在于提供一种适用于在运核电机组的成膜缓蚀剂及应用方法,该成膜缓蚀剂在核电机组运行过程中被加入二回路给水系统中,经水汽系统循环并吸附于金属表面,形成保护性膜层,防止流动加速腐蚀对管路系统和其他过流部件的腐蚀减薄。

5.为了达到上述目的,本发明采用如下技术方案:

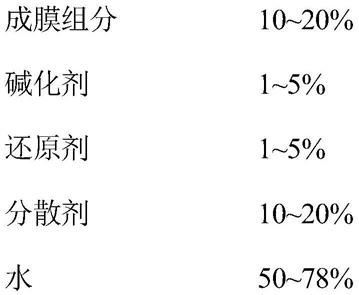

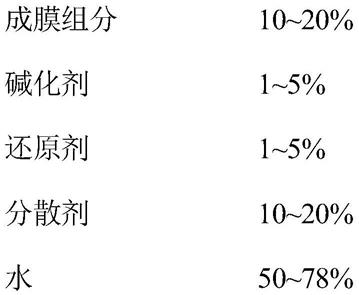

6.一种适用于在运核电机组的成膜缓蚀剂,按质量百分比包括如下组分:

[0007][0008]

所述的成膜组分作为关键组分用于保护金属免受腐蚀,所述碱化剂用于调节成膜缓蚀剂ph值为9.3~10.0,所述还原剂用于保证成膜组分的稳定性,所述分散剂用于保证成膜组分均匀分散于水溶液中。

[0009]

所述的成膜组分为十八烷基胺、十八烯基胺、n

‑

油基

‑

1,3

‑

丙撑二胺、2

‑

十一烷基咪唑啉、1

‑

羟乙基

‑2‑

油基

‑

咪唑啉、2

‑

十七烯基

‑

n

‑

氨乙基咪唑啉中的一种或多种。

[0010]

所述的碱化剂为二甲胺、乙醇胺、环己胺、2

‑

胺基

‑2‑

甲基丙醇、2

‑

乙氨基乙醇、2

‑

甲氧基丙胺、吗啉中的一种或多种。此类碱化剂,能够与核电站二回路系统更好的兼容,不会产生副作用或有害物质。

[0011]

所述的还原剂为联氨、碳酰肼、羟胺、亚硫酸钠中一种或多种。

[0012]

所述的分散剂为聚丙烯酸酯、聚丙烯酸钠、聚丙烯酸铵、不饱和聚酰胺中的一种或多种。

[0013]

本发明还提供了一种适用于在运核电机组的成膜缓蚀剂的应用方法,在核电机组运行过程中将成膜缓蚀剂加入二回路水系统中,并控制二回路水系统ph值保持正常运行参数,成膜缓蚀剂的加药浓度控制在100~1000μg/l。成膜缓蚀剂为乳液型药剂,可以在室温下直接加入到系统中,为了防止加药过量初始加药浓度应控制在目标浓度的1/5~2/5。

[0014]

所述成膜缓蚀剂在核电机组二回路水系统中的检测方法为甲基橙萃取分光光度法和呫吨染料反应分光光度法中的一种。

[0015]

本发明提供的技术方案具有如下有益效果:

[0016]

本发明提供了一种适用于在运核电机组的成膜缓蚀剂应用方法,该成膜缓蚀剂在核电机组运行过程中被加入二回路给水系统中,并在系统内分散均匀,缓蚀剂中的成膜组分经水汽系统循环吸附于管路系统金属表面,形成保护性膜层;碱化剂用于调节成膜缓蚀剂ph值为9.3~10.0,提高成膜缓蚀剂与核电站二回路系统的兼容性;还原剂能够抑制成膜组分的氧化分解,保证成膜组分的稳定性;分散剂使成膜组分均匀分散于水溶液中,保证成膜组分均匀分布于水系统流经的所有系统和设备从而达到全面保护的目的,防止流动加速腐蚀对管路系统和其他过流部件的腐蚀减薄;成膜缓蚀剂低浓度的添加量可以避免在系统内局部团聚和精处理系统负荷过重等问题。

具体实施方式

[0017]

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所有其他实施例,都应当属于本发明保护的范围。

[0018]

实施例1:

[0019]

本实施例中适用于在运核电机组的成膜缓蚀剂,按质量百分比包括如下组分:

[0020][0021]

分别将不同等级材质试片sa

‑

106c碳钢、t22合金钢、inconel690镍基合金挂入高温高压循环水模拟系统中,持续加入成膜缓蚀剂并保持浓度为1000μg/l,水系统ph值9.5,在200℃温度下进行48h成膜试验,以酸性硫酸铜点滴变色时间来确定成膜效果。取出试片

后,sa

‑

106c碳钢、t22合金钢、inconel690镍基合金试片的酸性硫酸铜点滴变色时间为67~85s,远高于为成膜试片的5~7s。

[0022]

实施例2:

[0023]

本实施例中适用于在运核电机组的成膜缓蚀剂,按质量百分比包括如下组分:

[0024][0025]

分别将不同等级材质试片sa

‑

106c碳钢、t22合金钢、inconel690镍基合金挂入高温高压循环水模拟系统中,持续加入成膜缓蚀剂并保持浓度为1000μg/l,水系统ph值9.8,在200℃温度下进行48h成膜试验。取出试片后,sa

‑

106c碳钢、t22合金钢、inconel690镍基合金试片的酸性硫酸铜点滴变色时间为54~65s。

[0026]

实施例3:

[0027]

本实施例中适用于在运核电机组的成膜缓蚀剂,按质量百分比包括如下组分:

[0028][0029]

分别将不同等级材质试片sa

‑

106c碳钢、t22合金钢、inconel690镍基合金挂入高温高压循环水模拟系统中,持续加入成膜缓蚀剂并保持浓度为800μg/l,水系统ph值9.8,在160℃温度下进行48h成膜试验。取出试片后,sa

‑

106c碳钢、t22合金钢、inconel690镍基合金试片的酸性硫酸铜点滴变色时间为64~88s。

[0030]

实施例4:

[0031]

本实施例中适用于在运核电机组的成膜缓蚀剂,按质量百分比包括如下组分:

[0032][0033][0034]

分别将不同等级材质试片sa

‑

106c碳钢、t22合金钢、inconel690镍基合金挂入高温高压循环水模拟系统中,持续加入成膜缓蚀剂并保持浓度为500μg/l,水系统ph值9.5,在120℃温度下进行48h成膜试验。取出试片后,sa

‑

106c碳钢、t22合金钢、inconel690镍基合金试片的酸性硫酸铜点滴变色时间为24~32s。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。