1.本发明涉及冶金技术领域,尤其涉及一种薄带铸轧高强钢平整生产线及平整工艺。

背景技术:

2.薄带铸轧硅钢的生产中,带钢经运卷小车送至开卷机上,经由开卷器送至五辊直头机中进行头部矫直处理,矫直后的头进入切头剪切除不规则的头部,开卷器通常为可伸缩的铲头导板;然后与前一卷经过处理的带钢尾部在缝合机缝合(或焊机处焊接),再经过月牙剪将两卷不同板宽的带钢边部切出过渡月牙;再依次通过入口张力辊、两弯一矫拉矫机、出口张力辊进行带钢缺陷矫直处理,如果该生产线配置的是缝合机的话,通过检测仪表识别缝合处后,张力辊和拉矫机辊子需抬起空过带钢;矫直后的带钢再经过圆盘式切边剪切除带钢边部;然后,由后面的出口剪切除缝合部分(或焊接部分)再进入卷取机卷取成卷,最后经由卸卷小车和厂房吊车等运送至钢卷成品库。

3.铸轧超薄带生产存在以下几点不足:(1)由于来料为铸轧超薄带钢,板形较差,起筋、表面粗糙度高、边浪及镰刀弯都比较严重,配置常规拉矫机改善板形效果不理想;(2)由于边部质量问题属于是铸造过程中不可避免的,若按常规先张力矫直,则容易由于张力而扯断薄带钢。

4.针对上述不利情况,增大张力辊及拉矫机的设计能力,一定程度上提高了带钢的平整效果,可以改善带钢板形缺陷,但是对于铸轧超薄带硅钢效果不明显,且无法解决铸轧超薄带硅钢钢板粗糙度高、厚度误差大、板面起筋的问题,并且退火后钢板应力提升。因此,薄带铸轧高强钢生产中存在平整效果较差,难以有效改善带钢板形缺陷的技术问题。

技术实现要素:

5.本发明的目的是提供一种薄带铸轧高强钢平整生产线及平整工艺,以解决薄带铸轧高强钢生产中所存在的平整效果较差,难以有效改善带钢板形缺陷的技术问题。

6.本发明的上述目的可采用下列技术方案来实现:

7.本发明提供一种薄带铸轧高强钢平整生产线,包括依次布置的开卷机、焊机、第一张力辊、切边设备、第二张力辊、平整系统、第三张力辊、出口剪和卷取机;所述平整系统包括平整机和拉矫机,所述拉矫机布置于所述平整机之后;所述拉矫机包括矫直横弯辊组、矫直纵弯辊组和至少两个弯曲辊组。

8.在优选的实施方式中,所述平整机为四重式结构。

9.在优选的实施方式中,所述弯曲辊组为四重式辊组或六重式辊组。

10.在优选的实施方式中,所述切边设备包括边部加热装置和切边圆盘剪,所述边部加热装置布置于所述切边圆盘剪之前。

11.在优选的实施方式中,所述切边圆盘剪为转塔式结构,所述切边圆盘剪之后配置碎边剪。

12.在优选的实施方式中,所述薄带铸轧高强钢平整生产线包括直头机和双层剪,所述双层剪设置于所述直头机之后,所述直头机为九辊矫直机。

13.在优选的实施方式中,所述薄带铸轧高强钢平整生产线包括至少两组开卷作业线,所述开卷作业线包括依次布置的开卷机、直头机和双层剪,两组所述开卷作业线分别与所述焊机连接。

14.在优选的实施方式中,所述平整机与所述拉矫机之间布置有第四张力辊。

15.本发明提供一种薄带铸轧高强钢平整工艺,采用上述的薄带铸轧高强钢平整生产线,薄带铸轧高强钢依次经过开卷机、焊机、第一张力辊、切边设备、第二张力辊、平整系统、第三张力辊、出口剪和卷取机进行处理。

16.本发明的特点及优点是:

17.该生产线中,薄带铸轧高强钢从第二张力辊穿出后,依次进入平整机和拉矫机进行平整处理,然后进入第三张力辊,平整机及拉矫机互相配合改善板形及板厚误差,可以有效地改善铸轧后超薄带钢及超铸轧超薄带硅钢的板形缺陷,能够消除涵盖铸轧超薄带钢、超铸轧超薄带硅钢的铸轧后钢板粗糙度高、厚度误差大、板面起筋、退火后钢板应力提升等问题,矫正板带板形平直性缺陷,降低残余内应力。

附图说明

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

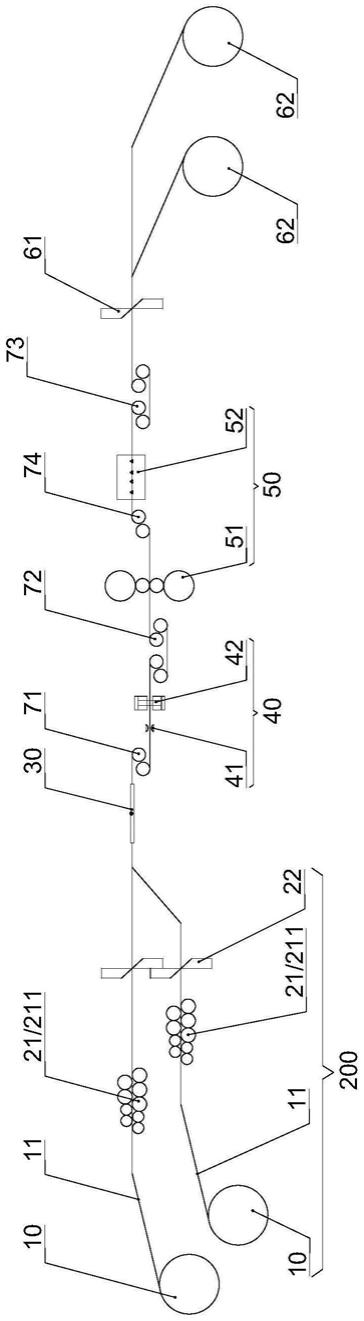

19.图1为本发明提供的薄带铸轧高强钢平整生产线的结构示意图;

20.图2为本发明提供的薄带铸轧高强钢平整生产线的流程图;

21.图3为本发明提供的薄带铸轧高强钢平整生产线中的平整机的结构示意图;

22.图4为本发明提供的薄带铸轧高强钢平整生产线中的拉矫机的结构示意图;

23.图5为本发明提供的薄带铸轧高强钢平整生产线中的切边设备的结构示意图。

24.附图标号说明:

25.10、开卷机;11、开卷器;

26.21、直头机;211、九辊矫直机;22、双层剪;200、开卷作业线;

27.30、焊机;

28.40、切边设备;41、边部加热装置;42、切边圆盘剪;

29.50、平整系统;51、平整机;

30.52、拉矫机;521、矫直横弯辊组;522、矫直纵弯辊组;523、弯曲辊组;

31.61、出口剪;62、卷取机;

32.71、第一张力辊;72、第二张力辊;73、第三张力辊;74、第四张力辊;

33.80、带钢。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.方案一

36.本发明提供了一种薄带铸轧高强钢平整生产线,如图1-图5所示,该生产线包括依次布置的开卷机10、焊机30、第一张力辊71、切边设备40、第二张力辊72、平整系统50、第三张力辊73、出口剪61和卷取机62;平整系统50包括平整机51和拉矫机52,拉矫机52布置于平整机51之后。

37.钢卷运至开卷机10卷筒上进行开卷,带钢的头部送至焊机30与前一卷带钢的带尾焊接;焊接完成之后,带钢80进入第一张力辊71,并经过切边设备40进行切边处理,再进入第二张力辊72,并依次进入平整机51和拉矫机52进行平整处理,然后经第三张力辊73运动至出口剪61和卷取机62。该生产线中,拉矫机52紧随平整机51后,平整机51及拉矫机52互相配合改善板形及板厚误差,可以有效地改善铸轧后超薄带钢及超铸轧超薄带硅钢的板形缺陷,能够消除涵盖铸轧超薄带钢及超铸轧超薄带硅钢的铸轧后钢板粗糙度高、厚度误差大、板面起筋、退火后钢板应力提升等问题,矫正板带板形平直性缺陷,降低残余内应力。

38.在一实施方式中,平整机51为四重式结构,四重式平整机51能够在常温状态下,对经过热轧及退火后的钢卷,通过平整来提高带钢机械性能,改善带钢表面质量和平直度,调整带钢表面粗糙度,较好地控制铸轧超薄带硅钢的粗糙度及板厚。

39.具体地,如图3所示,平整机51包括平整机底板、平整机机架及附件、工作辊装配单元、支承辊装配单元、弯辊缸及平衡缸装置、轧辊轴向锁紧装置、液压压上装置、轧线调整装置、平整机主传动单元、工作辊换辊装置、支承辊换辊装置、出口防弯辊、带钢防缠导板、轧制线辊、入口防皱辊、平整机51除尘罩和平整机封闭单元。

40.平整机底板设置在平整机机架下的入口和出口侧,用于支撑平整机51。平整机底板由钢板、螺栓紧固件等组成。平整机机架用于安装辊系及其它元件,是承受轧制力的主要元件。平整机机架由两片牌坊、连接梁、衬板、轨道等组成。平整机机架牌坊采用zg270-500材料,两片牌坊通过上、下连接梁把合在一起,形成一个机架整体。机架上的衬板采用45钢调质处理,耐磨衬板用螺丝安装于牌坊内侧。牌坊选用整体铸钢件,所有面均经过加工。牌坊具有良好的减振效果及均匀的拉伸性且无应力集中。

41.工作辊装配单元是平整机51的核心部件,主电机通过十字万向联轴器直接传动工作辊,实现对钢带的平整。工作辊轴承采用四列圆锥滚子轴承。工作辊轴承座采用锻钢件,带有端盖、定距环及密封件,上轴承座上部及下轴承座底部带轮。轴承内充满干油,轴承两端自带密封圈。支承辊装配单元中的支承辊系是平整机51的核心部件,支撑工作辊并承受工作辊传递的轧制压力。支承辊由合金钢精细磨削而成,其轴承采用圆柱滚子轴承(径向)和圆锥滚子轴承。支承辊轴承座为铸钢件,磨损面带有可更换的锡青铜衬板。操作侧用液压锁紧装置固定于平整机51上,传动侧浮动。上轴承座由安装于窗口液压块上的液压缸平衡。下轴承座装有滚轮,便于换辊。弯辊缸及平衡缸装置用于工作辊的正负弯辊。上支承辊的平衡液压缸用于平衡或支撑上支承辊。液压块用螺栓固定于机架窗口内。液压块内安装有用于上支承辊平衡用的液压缸和上下工作辊弯辊缸。上支承辊的平衡液压缸用于平衡或支撑上支承辊。弯辊块安装于缸块中,缸块为整体式。每侧4个弯辊块用于工作辊的正、负弯辊。

42.轧辊轴向锁紧装置用于轧辊轴承座的轴向锁紧。轧辊轴向锁紧装置安装在牌坊上,在操作侧为液压缸驱动的活动卡板;工作辊轴向锁紧装置采用上下工作辊共用的活动卡板,支承辊轴向锁紧装置采用上下支承辊单独的活动卡板。液压压上装置为平整机51提供轧制力,并补偿下工作辊、下支承辊的重磨量。液压压上装置共有两个压上液压缸,安装在平整机牌坊的底部,每个液压缸由一个伺服阀控制;两个液压缸各装有一个线性内置式位移传感器,位置传感器提供液压缸全行程的位置反馈;压力传感器监视液压缸的压力。液压伺服阀选用高精度的moog伺服阀,位置检测选用高精度的内置式位移传感器。轧线调整装置安装在平整机牌坊窗口的顶部,斜楔和阶梯块调整型。通过斜楔和阶梯块调节,保证轧制线的标高恒定,满足新旧辊系的位置要求。轧线调整装置在支承辊的两个轴承座上面,安装在牌坊窗口的顶部。斜楔块和阶梯块调节高度正好补偿磨辊后的轧制线高度差,最终实现高度的无级调节。平整机主传动单元中,马达联轴器安装在主电机和万向联轴器之间联轴器,同时设有安全销防止紧急过载情况,联轴器配制动轮。主传动接轴设置在平整机51工作辊辊颈和电机之间,给平整机51传递力矩。主传动接轴支架设置在平整机51的传动侧,固定在基础上。在换辊时,用于支撑和轴向固定传动轴。

43.工作辊换辊装置实现对工作辊系的快速更换。工作辊换辊装置由换辊车、拖辊小车组成。主体车由车身、主体传动装置等组成。车身为焊接钢结构;换辊过程:换辊车开近至平整机机架前,上下工作辊轴承座落下后放在工作辊换辊轨道上,换辊车将上下工作辊一起拉出;装入新辊后,拖辊小车将新工作辊推入工作位置,工作辊升起后,换辊结束。

44.支承辊换辊装置用于更换上,下支承辊。用小车抽出旧支承辊,由天车将旧辊吊走换上新辊,移入新支承辊。支承辊下轴承座装有四个滚轮,在钢轨上运行。操作侧轴承座前端带有用于连接换辊车的钩子,换辊车带有两个滚轮,亦在钢轨上运行,利用液压缸移动换辊车来实现换辊。移出机架后,更换支承辊。支承辊换辊支架为钢结构件。换辊时,插入上下支承辊轴承座间。换辊过程:换出旧辊时换辊液压缸先将下支承辊拉出,然后吊车将换辊支架放在下支承辊轴承座上,液压缸将下支承辊推进,上支承辊落下放在支架上,然后整体拉出;换入新辊过程与之相反。

45.出口防弯辊可防止平整时钢带可能发生的颤动。此辊也可以使出口钢带与上工作辊保持一定包角,有效防止高速平整时由于张力不稳定所造成的斜纹。在高速轧制时防止带钢颤动。出口防弯辊设在平整机辊缝的出口,轧制线之下,摆动支点在平整机立柱上,由齿轮齿条驱动实现摆动。防弯辊的位置根据板厚自动设定,在穿带时,防弯辊摆动放下,与防弯辊连接在一起的导板台伸出以方便穿带,工作时防弯辊摆动抬起,防弯辊工作。在工作辊和支承辊换辊时可以回缩。带钢防缠导板设在平整机出口侧的轧制线之上,在穿带和断带时防止钢带缠绕上工作辊。在换辊时,可以收缩方便平整机51换辊。防缠导板被安装在牌坊立柱上,有固定部分和伸缩部分,液压缸推动伸缩部分在固定部分上滑动,可以根据辊系的变化进行补偿。轧制线辊用于保持测张辊上的钢带包角。轧制线辊包括自由辊,固定在入口、出口侧两牌坊间。入口防皱辊可防止平整时钢带可能发生的颤动。此辊也可以使入口钢带与上工作辊保持一定包角,有效防止高速平整时由于张力不稳定所造成的斜纹。平整薄带材时撑紧带材,防止带材起皱折。入口防皱辊设在平整机辊缝的入口,轧制线之下,摆动支点在平整机立柱上,由齿轮齿条驱动实现摆动。防皱辊的位置根据板厚自动设定,在穿带时,防皱辊摆动放下,与防皱辊连接在一起的导板台伸出以方便穿带,工作时防皱辊摆动抬

起,防皱辊工作。在工作辊和支承辊换辊时可以回缩。平整机除尘罩用于抽吸平整机51运行中产生的粉尘并且经过滤后排放到大气中。平整机除尘罩由入口侧除尘、出口侧除尘等部分组成。除尘罩为焊接结构件。平整机封闭单元位于机架入口至机架出口,将机组封闭。

46.平整机51具有工作辊正负弯辊装置,能有效地消除边浪和中浪,保证带钢的表面质量。平整机51包括平整液喷射装置,平整液喷射装置由喷射横梁、喷嘴、连接管道等组成,若干个喷嘴分两组安装在集管上,两组集管按上下布置方式将平整液喷射在带钢的上下两面。平整机轧制力可达12000kn。

47.在一实施方式中,拉矫机52包括矫直横弯辊组521、矫直纵弯辊组522和至少两个弯曲辊组523。如图4所示,拉矫机52为两弯两矫式,增强了矫直能力,可以消除带钢弓弯。拉矫机52的上辊组具有液压快速开闭功能。通过电动蜗轮丝杠升降机可实现工作辊压入量的快速调整及准确定位。为了方便快捷的更换拉矫机52各组工作辊,设置换辊车,换辊时液压缸驱动。

48.进一步地,弯曲辊组523为四重式辊组或六重式辊组,针对高强钢板厚配备两套弯曲辊系,两种不同辊径可以满足不同材质厚度带钢的拉矫工序。其中小辊系弯曲辊直径小于等于45mm。

49.切边设备40位于拉矫机52前,将切边工序提前至拉矫机52前,解决了拉矫时断带的故障,但切边剪对硅钢剪切容易出现边裂,圆盘剪碎边剪经常需要换刀,也因边部质量差,碎边剪经常卡钢,导致故障率高而影响产线正常生产。为此,发明人对该生产线作了进一步的改进:切边设备40包括边部加热装置41和切边圆盘剪42,边部加热装置41布置于切边圆盘剪42之前。边部加热装置41用于硅钢切边前预加热,解决了切边剪剪切后边裂严重,无法二次轧制及平整拉矫的技术问题。如图5所示,切边剪前设置边部加热装置41,边部加热装置41可以采用电感应加热方式,位于带钢80两侧,且可随带钢80宽度变化。

50.在一实施方式中,切边圆盘剪42为转塔式结构,切边圆盘剪42之后配置碎边剪,圆盘剪碎边剪配置在拉矫机52前,铸轧超薄带钢及超铸轧超薄带硅钢对剪刃损耗高,现场故障率高,转塔式结构有效提高切边圆盘剪42故障后快速的投入第二套剪刃装置。优选地,圆盘剪碎边剪具备单侧独立调整宽度。

51.进一步地,平整机51与拉矫机52之间布置有第四张力辊74。如图1所示,该生产线中,张力辊分别设置于圆盘剪前、平整机51前后及出口剪61前,满足机组各个设备使用不同张力的需求。

52.如图1和图2所示,该薄带铸轧高强钢平整生产线包括直头机21和双层剪22,双层剪22设置于直头机21之后,直头机21为九辊矫直机211。在一实施方式中,该薄带铸轧高强钢平整生产线包括至少两组开卷作业线200,开卷作业线200包括依次布置的开卷机10、直头机21和双层剪22,两组开卷作业线200分别与焊机30连接。原料钢卷由上卷车运至开卷机10卷筒上,经由直头机21对带头头部进行矫直后,带钢80被送入双层剪22,切除带钢头部及不合格的部分;剪切后的带钢,送至焊机30与前一卷带钢的带尾焊接。直头机21对前一个钢卷的尾部进行矫直,直头机21后的双层剪22将带钢尾部及超差部分切除,带钢切尾后以穿带速度运行至焊机30;与此同时,另一台开卷作业线200中钢卷已经穿带完毕并切好头部,等待与上卷钢卷的带尾焊接,这样,有利于提高生产效率和经济效益。具体地,焊机30可采用激光焊接。

53.进一步地,开卷机10后布置有开卷器11,开卷器11有助于将带头导入直头机21中,解决了铸轧超薄带硅钢导入直头机21、入卷筒难的问题。

54.在一实施方式中,圆盘剪、拉矫机52、张力辊和平整机51,分别配置粉尘吹扫和收集系统。钢卷操作和运输设备以及平整机51,设有单独离线布置的钢卷准备站,有效地缩短了钢卷准备时间,提高作业效率。在开卷机10区域设有尾卷清理装置,设计简单有效,对机组操作影响小,安全便捷的清理卷芯。

55.该生产线并不是一味提高张力辊的预张能力,增加生产线成本,而是通过铸轧超薄带钢及超铸轧超薄带硅钢的材料性能特点综合多方面措施进行改善,可以有效地改善铸轧后超薄带钢及超铸轧超薄带硅钢的板形缺陷,带钢按照顺序依次进入开卷机10、直头机21、双层剪22、焊机30、边部加热装置41、圆盘剪前张力辊、圆盘剪、碎边剪、拉矫机前张力辊、平整机51、平整机后张力辊、拉矫机52、拉矫机后张力辊、出口剪61和卷取机62。

56.该生产线的工作过程可以包括:如图2所示,钢卷由天车吊运至入口运输区的固定鞍座上,由上料小车将钢卷运至1号地辊处,由全自动拆捆带机切除捆带,再由小车将去除捆带后的钢卷运送至2号地辊处进行带头处理,再通过上料小车将钢卷转90度后运输到开卷机10等待位十字鞍座上等待上卷,上料小车返回下个鞍座处;十字鞍座上的原料钢卷由上卷车运至开卷机10卷筒上,上卷过程中开卷机10前设置机械手,自动识别处理处理钢卷内圈,在上卷过程完成自动测宽测径;然后,钢卷小车开始下降,返回到待卷位置处(十字鞍座与开卷机10之间的轨道上),等待下一个钢卷上卷;钢卷定位在开卷机10卷筒之后,开卷机10卷筒开始涨开,撑紧钢卷内径,同时压辊压紧钢卷;然后,开卷机10的卷筒和压辊开始转动,带钢头部在夹钳或磁性皮带和铲头导板的帮助下通过入口夹送辊。然后,经由直头机21对带头头部进行矫直后,通过穿带台送入双层剪22,切除带钢头部及不合格的部分;剪切后的带钢,送至焊机30与前一卷带钢的带尾焊接。焊接完成之后,机组开始以较低速度运行,直至焊接缝到达出口剪61。带钢依次进入第一张力辊71、纠偏辊、稳定辊、边部加热装置41、切边圆盘剪42、第二张力辊72、平整机51、第四张力辊74、拉矫机52、第三张力辊73,进入切边圆盘剪42进行切边,废边通过碎边剪将废边碎断,并通过皮带输送到车间外的废料坑。最后,由后面的出口剪61切除缝合部分(或焊接部分)再进入卷取机62卷取成卷,最后经由卸卷小车和厂房吊车等运送至钢卷成品库。

57.在另一实施方式中,紧随两弯两矫拉矫机52后增加多辊矫。在另一实施方式中,出口剪61前的第三张力辊73可以取消。

58.方案二

59.本发明提供了一种薄带铸轧高强钢平整工艺,采用上述的薄带铸轧高强钢平整生产线,薄带铸轧高强钢依次经过开卷机10、焊机30、第一张力辊71、切边设备40、第二张力辊72、平整系统50、第三张力辊73、出口剪61和卷取机62进行处理。薄带铸轧高强钢通过切边设备40进行切边后,薄带铸轧高强钢再进入平整系统50,平整系统50中的平整机51及拉矫机52互相配合改善板形及板厚误差,可以有效地改善铸轧后超薄带钢及超铸轧超薄带硅钢的板形缺陷,能够消除涵盖铸轧超薄带钢、超铸轧超薄带硅钢的铸轧后钢板粗糙度高、厚度误差大、板面起筋、退火后钢板应力提升等问题,矫正板带板形平直性缺陷,降低残余内应力。

60.以上所述仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容

可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。