1.本发明属于大型曲轴加工及表面感应淬火强化技术领域,具体涉及了一种大型柴油发动机曲轴表面中频感应淬火方法。

背景技术:

2.曲轴是发动机的核心部件,在发动机内工作过程中往往是高速旋转状态,轴颈表面易磨损,且受到弯扭复合力矩作用,易导致曲轴疲劳失效,为提高曲轴疲劳寿命,目前曲轴行业主要采用轴颈 圆角表面淬火工艺或轴颈淬火 圆角滚压工艺进行强化。而大型高速机曲轴对疲劳寿命要求非常高,一般采用轴颈 圆角表面淬火工艺。由于表面淬火为局部淬火工艺,热处理工艺为淬火 低温回火,最终感应淬火硬化层为回火马氏体组织,往往会在淬火层产生较大的内应力,而由于曲轴圆角处的结构设计特点,各个方向曲柄尺寸不一致,淬火加热及回火后变形及残余应力状态均不一致,导致曲轴跳动及长度变化。而淬火深度越大,变形及残余应力就越大,淬火过程跳动及长度尺寸越不可控。

3.现有技术在曲轴中频感应淬火过程中均是采用固定式工装夹持曲轴,淬火加热及冷却过程受到工装的束缚作用。头架驱动卡盘均是采用固定式卡盘无法跟随曲轴进行摆动,尾座顶尖在淬火全过程中均是完全顶紧,曲轴在轴向无法变形伸长导致曲轴淬火后发生挠曲变形,跳动变大无法加工。

技术实现要素:

4.本发明的目的在于克服现有技术圆角淬火工艺中存在的不足,提供一种大型柴油发动机曲轴表面中频感应淬火方法。本发明通过采用浮动卡盘驱动曲轴旋转、同时松开尾端顶尖的淬火夹持方式,根据曲轴变形规律及淬火后的应力分布,确定了每个轴颈的淬火先后顺序,可以有效的控制中频感应淬火后曲轴存在跳动变化大及长度变化无规律的问题。

5.为了实现上述目的,本发明采用的技术方案如下:

6.一种大型柴油发动机曲轴表面中频感应淬火方法,包括:

7.1)组装曲轴支撑淬火装置;

8.所述曲轴支撑淬火装置包括机床导轨、头架、浮动卡盘、卡爪、支撑滚轮、升降支撑架、淬火小车、感应加热装置、顶尖和尾座;所述的头架和尾座分别安装在机床导轨的两侧;所述的浮动卡盘的一端安装在头架的内侧,另一端安装卡爪;所述的升降支撑架安装在头架和尾座之间的机床导轨上;所述的支撑滚轮安装在升降支撑架的顶部;所述的淬火小车安装在机床导轨的一侧;所述的感应加热装置安装在淬火小车上;所述的顶尖安装在尾座的内侧;所述的浮动卡盘通过电机驱动旋转;

9.2)放置曲轴;

10.将曲轴放置在支撑滚轮上,调整升降支撑架的高度,曲轴的一端使用卡爪夹持,另一端使用顶尖顶住;

11.3)开始淬火工艺;

12.在装夹好曲轴后,将尾座上的顶尖松开,使用感应加热装置按以下淬火顺序要求逐一对曲轴的各个轴颈进行加热淬火;

13.不同类型的曲轴的淬火顺序限定为:

14.①

6拐12v曲轴淬火顺序为:

15.主7

→

主1

→

主6

→

主2

→

主5

→

主3

→

主4

→

连3

→

连4

→

连5

→

连2

→

连6

→

连1;

16.②

8拐16v曲轴淬火顺序为:

17.主9

→

主1

→

主8

→

主2

→

主7

→

主3

→

主6

→

主4

→

主5

→

连4

→

连5

→

连3

→

连6

→

连2

→

连7

→

连1

→

连8;

18.③

10拐20v曲轴淬火顺序为:

19.主11

→

主1

→

主10

→

主2

→

主9

→

主3

→

主8

→

主4

→

主7

→

主5

→

主6

→

连1

→

连10

→

连5

→

连6

→

连4

→

连7

→

连2

→

连9

→

连3

→

连8;

20.淬火工艺参数的控制变形应力:连杆颈高低功率控制,变化角度为80度、连杆颈顶步采用低功率,连杆颈内侧高功率。

21.本发明进一步说明,所述的升降支撑架至少设有4个,并且确保曲轴在淬火过程中,曲轴两端至少设有一个升降支撑架。每一个升降支撑架的顶部均安装有两个支撑滚轮。

22.在大型曲轴淬火过程中曲轴发生变形、头架的浮动卡盘可跟随曲轴在圆周方向发生一定的摆动,尾座的顶尖在淬火加热冷却过程中始终保持与曲轴脱离不接触,以保证曲轴在轴向方向自由伸缩。在淬火过程中两端各用一个滚轮支撑架支撑曲轴,支撑滚轮在水平方向一定范围内自由滑动,从而确保曲轴淬火加热及冷却过程无论是周向还是轴向均具有一定的自由度,从而降低曲轴淬火过程的变形抗力、保持伸缩量的一致性,提高产品质量,降低跳动,减少后工序加工余量、提升生产效率。

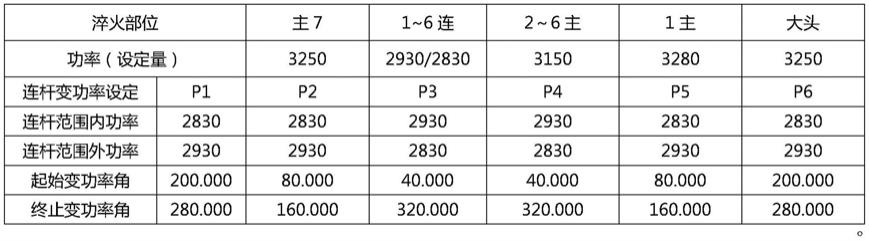

23.本发明进一步说明,6拐12v曲轴功率设定如下表:

[0024][0025]

本发明进一步说明,8拐16v曲轴功率设定如下表:

[0026][0027]

本发明进一步说明,10拐20v曲轴功率设定如下表:

[0028]

淬火部位主111~10连2~10主1主大头

功率(设定量)32502930/2830315032803250连杆变功率设定连1/p1连2/p2连3/p3连4/p4连5/p5连杆范围内功率28302830283028302930连杆范围外功率29302930293029302830起始变功率角190.000110.000260.00040.00040.000终止变功率角270.000190.000340.000120.000320.000连杆变功率设定连6/p6连7/p7连8/p8连9/p9连10/p10连杆范围内功率29302830283028302830连杆范围外功率28302930293029302930起始变功率角40.00040.000260.000110.000190.000终止变功率角320.000120.000340.000190.000270.000。

[0029]

在本发明中,通过选用上述淬火顺序可以使曲轴各轴颈在淬火过程中的变形相互抵消,相邻的主轴颈及连杆颈之间,优先淬火的轴颈产生的淬火应力会受到后淬火的轴颈在加热过程中的热影响导致应力释放,同时在各轴颈淬火时需设定淬火加热起始位置(即加热起始角度)可控制淬火变形方向。即采用合适的淬火加热顺序可以使根曲轴在淬火后的应力及变形相对均衡,曲轴跳动得到有效控制。

[0030]

本发明的优点:

[0031]

1.本发明通过采用浮动卡盘驱动曲轴旋转、同时松开尾端顶尖的淬火夹持方式,根据曲轴变形规律及淬火后的应力分布,确定了每个轴颈的淬火先后顺序,可以有效的控制中频感应淬火后曲轴存在跳动变化大及长度变化无规律的问题。

[0032]

2.采用本发明的工艺方法在进行大型曲轴表面感应淬火时可以降低曲轴跳动变化量、提升曲轴长度伸缩的一致性。

[0033]

3.本发明可以通过对现有中频感应淬火机床进行优化改进实现,可以将大型曲轴跳动变化量控制在1mm以内,长度变化波动范围控制在0.4mm以内。

[0034]

4.本发明有效提升产品过程加工质量,减少因跳动或长度变化而产生的废品。

附图说明

[0035]

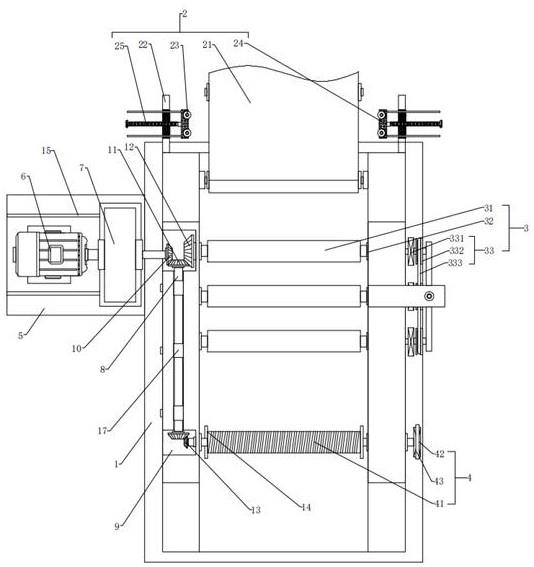

图1是本发明一实施例中曲轴支撑淬火装置的结构示意图。

[0036]

图2是本发明一实施例中连杆颈变功率角示意图。

[0037]

附图标记:机床导轨1、头架2、浮动卡盘3、卡爪4、支撑滚轮5、升降支撑架6、淬火小车7、感应加热装置8、顶尖9、尾座10、曲轴11。

具体实施方式

[0038]

下面结合附图和具体应用实例对本发明进一步说明。

[0039]

实施例:

[0040]

一种大型柴油发动机曲轴表面中频感应淬火方法,包括:

[0041]

1)组装曲轴支撑淬火装置;

[0042]

所述曲轴支撑淬火装置包括机床导轨1、头架2、浮动卡盘3、卡爪4、支撑滚轮5、升

降支撑架6、淬火小车7、感应加热装置8、顶尖9和尾座10;所述的头架2和尾座10分别安装在机床导轨1的两侧;所述的浮动卡盘3的一端安装在头架2的内侧,另一端安装卡爪4;所述的升降支撑架6安装在头架2和尾座10之间的机床导轨1上;所述的支撑滚轮5安装在升降支撑架6的顶部;所述的淬火小车7安装在机床导轨1的一侧;所述的感应加热装置8安装在淬火小车7上;所述的顶尖9安装在尾座10的内侧;所述的浮动卡盘3通过电机驱动旋转;

[0043]

2)放置曲轴;

[0044]

将曲轴11放置在支撑滚轮5上,调整升降支撑架6的高度,曲轴11的一端使用卡爪4夹持,另一端使用顶尖9顶住;

[0045]

3)开始淬火工艺;

[0046]

在装夹好曲轴11后,将尾座10上的顶尖9松开,使用感应加热装置按以下淬火顺序要求逐一对曲轴11的各个轴颈进行加热淬火;

[0047]

不同类型的曲轴的淬火顺序限定为:

[0048]

①

6拐12v曲轴淬火顺序为:

[0049]

主7

→

主1

→

主6

→

主2

→

主5

→

主3

→

主4

→

连3

→

连4

→

连5

→

连2

→

连6

→

连1;

[0050]

②

8拐16v曲轴淬火顺序为:

[0051]

主9

→

主1

→

主8

→

主2

→

主7

→

主3

→

主6

→

主4

→

主5

→

连4

→

连5

→

连3

→

连6

→

连2

→

连7

→

连1

→

连8;

[0052]

③

10拐20v曲轴淬火顺序为:

[0053]

主11

→

主1

→

主10

→

主2

→

主9

→

主3

→

主8

→

主4

→

主7

→

主5

→

主6

→

连1

→

连10

→

连5

→

连6

→

连4

→

连7

→

连2

→

连9

→

连3

→

连8;

[0054]

淬火工艺参数的控制变形应力:连杆颈高低功率控制,变化角度为80度、连杆颈顶步采用低功率,连杆颈内侧高功率。

[0055]

所述的升降支撑架6至少设有4个,并且确保曲轴11在淬火过程中,曲轴11两端至少设有一个升降支撑架。每一个升降支撑架6的顶部均安装有两个支撑滚轮5。

[0056]

6拐12v曲轴功率设定如下表:

[0057][0058]

8拐16v曲轴功率设定如下表:

[0059]

[0060]

10拐20v曲轴功率设定如下表:

[0061]

淬火部位主111~10连2~10主1主大头功率(设定量)32502930/2830315032803250连杆变功率设定连1/p1连2/p2连3/p3连4/p4连5/p5连杆范围内功率28302830283028302930连杆范围外功率29302930293029302830起始变功率角190.000110.000260.00040.00040.000终止变功率角270.000190.000340.000120.000320.000连杆变功率设定连6/p6连7/p7连8/p8连9/p9连10/p10连杆范围内功率29302830283028302830连杆范围外功率28302930293029302930起始变功率角40.00040.000260.000110.000190.000终止变功率角320.000120.000340.000190.000270.000。

[0062]

显然,上述实施例仅是为了清楚的说明本发明所作的举例,而并非对本发明实施的限定。对于所属技术领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动;这里无需也无法对所有的实施方式予以穷举;而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。