1.本发明涉及一种弹簧扁钢材料、弹簧扁钢的制备方法,属于钢板弹簧技术领域。

背景技术:

2.钢板弹簧悬架是客车的一种重要的悬架形式,为兼顾乘坐舒适性和板簧耐久性,对于板簧钢材料的强韧性,设计和制造过程的质量控制提出了更高的要求。现有的弹簧钢材料屈服强度普遍低于1400mpa,断裂延伸率低于10%,在满足产品寿命要求的前提下设计应力(设计应力是根据结构的实际受力用力学方法求出的结构设计受到的应力,)一般不超过500mpa,无法满足板簧降刚度需求。同时,由于轻量化需求,板簧片数减少,也会导致设计应力的提高。

3.实车装配时,板簧卷耳一端与车架固定(固定端),另外一端与吊耳固定相对车架可以移动(活动端),板簧两端实际受力不一致,而现有的板簧设计方案没有兼顾到这一点,导致开发和应用过程中从固定端断裂的概率更大,一定程度上也限制了板簧刚度的降低和乘坐舒适性的提升。因此,亟需开发高强韧性的弹簧钢新材料,同时匹配相应的热处理工艺,以及板簧设计方案,提升板簧设计应力,最终满足产品舒适性和板簧耐久性的要求。

技术实现要素:

4.本发明的目的在于提供一种弹簧扁钢材料,该弹簧扁钢材料的成分配比使得在提高材料强度的同时保证了材料韧性不下降。

5.本发明的第二个目的在于提供一种弹簧扁钢的制备方法。

6.本发明的技术方案如下:

7.一种弹簧扁钢材料,所述弹簧扁钢材料的化学成分按质量百分比计为:0.3%~0.4%的c、0.4%~1.0%的mn、0.1%~0.3%的mo、0.1%~0.2%的v、0.5%~1.5%的cr、0.5%~0.6%的ni、0.03%以下的nb、0.6%以下的si,其余为fe及不可避免的杂质。

8.本发明的弹簧扁钢材料中,c(碳)是确保材料强度和硬度不可或缺的元素,含量低于0.3%时材料的强度可能不足,c含量过高时材料韧性下降。

9.本发明的弹簧扁钢材料中,mn(锰)、cr(铬)、mo(钼)三种元素相互配合可提高弹簧钢扁热处理淬透性和回火软化阻力,如果mn含量低于0.4%、cr含量低于0.5%或mo含量低于0.1%,热处理时扁钢难以淬透,另一方面如果mn(锰)、cr(铬)或mo(钼)加入过多,淬透性过剩,可能发生淬裂现象。

10.本发明的弹簧扁钢材料中,v(钒)可以细化组织晶粒,同时析出vc纳米碳化物,提高材料强度和韧性,v含量小于0.1%时,容易导致组织晶粒粗大,材料强韧性下降,v含量过多时,增强效果饱和,会造成高成本。

11.本发明的弹簧扁钢材料中,ni(镍)可以在提高材料强度同时,在一定程度上改善耐腐蚀性。

12.本发明的弹簧扁钢材料中,添加少量的nb(铌)可以使得弹簧扁钢材料兼顾组织晶

粒细微化,平衡材料强度和韧性。

13.本发明的弹簧扁钢材料中,合金元素si(硅)可以提高淬透性,并提升弹簧钢材料应力松弛抗性。优选的,si的质量百分比为0.05~0.6%。

14.本发明的弹簧扁钢材料,由fe和0.3%~0.4%的c、0.4%~1.0%的mn、0.1%~0.3%的mo、0.1%~0.2%的v、0.5%~1.5%的cr、0.5%~0.6%的ni、0.03%以下的nb、0.05~0.6%的si组成,各成分相互配合,此成分配比降低了碳含量,提高了v含量,并匹配其他合金元素,利用vc纳米析出,在保证材料强度的前提下,降低c含量,从而提高材料韧性,并抑制了表面脱碳,采用该成分配比的弹簧扁钢可以将设计应力提高至650mpa以上,使得板簧刚度下降。适合用于客车等各类机动车辆的汽车板簧。

15.一种弹簧扁钢的制备方法,包括以下步骤:

16.(1)按上述弹簧扁钢材料配比进行配料、熔炼、铸造成坯,经过800~1000℃控温变截面轧制成型,得到弹簧扁钢坯体;

17.(2)将弹簧扁钢坯体在900~950℃下进行奥氏体化,然后冷却至800~870℃保温使得碳化物vc析出;

18.(3)然后进行淬火、退火和后处理,即得弹簧扁钢。

19.本发明的弹簧扁钢的制备方法,只需经过控温变截面轧制成型、奥氏体化、保温析出碳化物vc、淬火、退火和后处理,即可得到弹簧扁钢,该方法操作步骤简单,易实施,适合大规模生产。采用本发明的弹簧扁钢的制备方法,可以实现弹簧扁钢屈服强度≥1500mpa,抗拉强度≥1800mpa,硬度在48~55hrc范围内,断裂延伸率≥8%,-50℃冲击功≥40j;同时由于采用了低碳设计思路,利用vc纳米析出,在保证材料强度的前提下,进一步降低c含量,从而提高材料韧性,并抑制表面脱碳,控制脱碳层厚度≤0.15mm,不出现全脱碳,提高表面性能。

20.本发明的弹簧扁钢的制备方法,增加在800~870℃下保温工序,使得vc充分析出,提高材料强度。

21.可以理解的是,后处理采用本领域常规的后处理方式即可,比如通过应力喷丸加强表面,通过电泳涂装进行防腐处理。优选地,步骤(3)中,所述后处理包括应力喷丸和电泳涂装。

22.本发明的控温变截面轧制成型采用本领域常规的操作方式即可,可根据需要选择合适的轧制条件,比如,轧制时间为10~30s,轧制压下量不大于50%(轧制压下量与轧制力成正比关系)。

23.可以理解的是,退火处理有助于提高材料的屈服强度;优选地,步骤(3)中,所述退火的温度为120~300℃;所述退火的时间为10~200min。

24.奥氏体化的时间与板簧的厚度相关,厚度越大需要加热时间越长,奥氏体化使得材料塑性好,方便后续的弯曲加工,经过淬火得到需要的马氏体组织。优选地,步骤(2)中,所述奥氏体化的时间为1~30min。经过在900~950℃下保温1~30min,可充分保证奥氏体化。

25.为了进一步提高材料强度,优选地,步骤(2)中,所述保温的时间为1~30min。在800~870℃下保温1~30min可使得碳化物vc析出,vc纳米的析出,在保证材料强度的前提下,降低c含量,从而提高材料韧性,并抑制表面脱碳,进而实现板簧高应力设计。

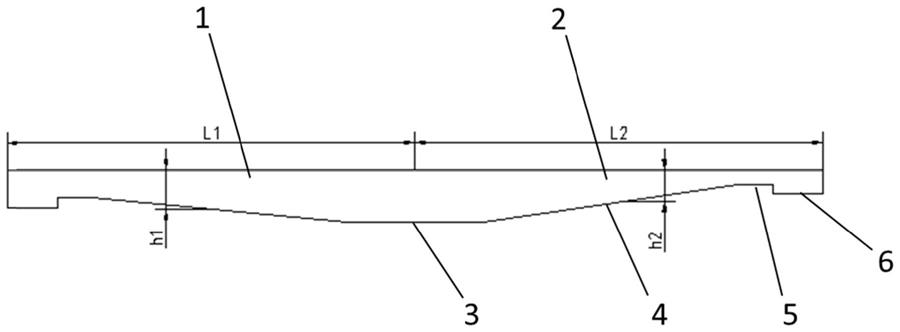

26.为了提高乘坐舒适性和板簧耐久性,在保证耐久性的同时降低弹簧扁钢的总刚度,优选地,如图1-图3所示,所述弹簧扁钢包括固定端(1)和活动端(2),固定端(1)和活动端(2)均包括中心水平段(3)和与中心水平段(3)相连的厚度渐变段(4),厚度渐变段(4)在中心向两端的方向上厚度逐渐减小;固定端的长度(l1)小于活动端的长度(l2),和/或,活动端上所述厚度渐变段的厚度(h2)小于固定端上所述厚度渐变段相应位置处的厚度(h1)。

27.采用活动端和固定端不对称设计方案,调整两侧轧制参数或有效长度,降低活动端一侧板簧刚度,使得实际装车时两端应力基本维持一个水平,从而使得板簧刚度进一步下降,在满足耐久性的前提下,降低板簧总体刚度,进一步提升乘坐舒适性。

28.优选地,所述固定端(1)和活动端(2)还包括端部段,端部段包括端部水平段(5)和厚度大于端部水平段的加厚段(6),端部水平段(5)与所述厚度渐变段(4)相连。

29.实车装配过程中,板簧一端卷耳与车架直接固定连接,即为固定端,另一端卷耳通过吊耳总成与车架固定,即为活动端,车辆实际运行时活动端一侧卷耳可以纵向位移,从而使得活动端应力较固定端应力低6%~15%。现有板簧的固定端、活动端对称设置,即中心水平段、厚度渐变段、端部段设计参数相同;而板簧两端实际受力不一致,导致开发和应用过程中从固定端断裂的概率更大,一定程度上也限制了板簧刚度的降低和乘坐舒适性的提升。因此,亟需开发高强韧性的弹簧钢新材料,同时匹配相应的热处理工艺,以及板簧设计方案,提升板簧设计应力,最终满足产品舒适性和板簧耐久性的要求。

30.因此,为在满足板簧耐久性要求的同时提高舒适性,使用上述弹簧扁钢成分配比和制造工艺,同时采用板簧活动端和固定端不对称设计方案,在保证板簧耐久性的同时,降低板簧刚度,提高乘坐舒适性,固定端刚度记为k

固定

,活动端刚度记为k

活动

。所述弹簧扁钢中,固定端的厚度h1、活动端的厚度h2、固定端的长度l1、活动端长度l2之间的关系为:

31.k

总

=k

固定

k

活动

ꢀꢀꢀ

(1)

[0032][0033][0034][0035][0036]

式中,k

总

为总刚度,k

固定

为固定端刚度,k

活动

为活动端刚度,e是材料弹性模量,b是板簧的宽度,fs是板簧单侧承载力δ

活动

为活动端应力,δ

固定

为固定端应力;

[0037]

活动端应力δ

活动

比固定端应力δ

固定

高6%~15%。

[0038]

应当理解的是,e是材料固有属性,fs与板簧本身无关,该方案是等宽变厚设计,宽度b不变。

[0039]

目前大多数弹簧扁钢的活动端应力δ

活动

比固定端应力δ

固定

高10%。

[0040]

弹簧扁钢活动端和固定端不对称设计示意图如图1~图3所示,图1为厚度不对称设计,厚度不对称是指从水平段(板簧的中部会有水平段,用于安装夹紧,理论上不受力)开

始渐变到轧制末端,通过调整变截面轧制时轧辊的参数可以实现。图2为长度不对称设计,图3为厚度和长度不对称设计。

[0041]

以活动端应力δ

活动

比固定端应力δ

固定

高10%为例,假定固定端和活动端长度一致(如图1所示),为控制活动端应力δ

活动

较固定端应力δ

固定

提高10%,则活动端厚度h2约为相对应固定端厚度h1的0.95倍,从而使得活动端刚度k

活动

约为固定端刚度k

固定

的0.86倍,使得板簧总成刚度下降约7%。

[0042]

以活动端应力δ

活动

比固定端应力δ

固定

高10%为例,假定活动端厚度h2和相对应固定端厚度h1保持一致(如图2所示),为控制活动端应力δ

活动

较固定端应力δ

固定

提高10%,则活动端长度l2约为固定端长度l1的1.1倍,从而使得活动端刚度k

活动

约为固定端刚度k

固定

的0.75倍,使得板簧总成刚度下降约13%。

[0043]

以活动端应力δ

活动

比固定端应力δ

固定

高10%为例,也可以将厚度不对称设计和长度不对称设计相结合(如图3所示),在控制活动端应力δ

活动

较固定端应力δ

固定

提高10%的前提下,使得总成刚度下降7~13%。通过以上方案可以实现板簧总成刚度下降,提升乘坐舒适性。

附图说明

[0044]

图1为本发明中弹簧扁钢活动端和固定端厚度不对称设计示意图;

[0045]

图2为本发明中弹簧扁钢活动端和固定端长度不对称设计示意图;

[0046]

图3为本发明中弹簧扁钢活动端和固定端厚度和长度不对称设计示意图;

[0047]

图中,1为固定端,2为活动端,3为中心水平段,4为厚度渐变段,5为端部水平段,6为加厚段。

具体实施方式

[0048]

下面结合具体实施方式对本发明作进一步说明。

[0049]

一、本发明的弹簧扁钢材料的具体实施例如下:

[0050]

实施例1

[0051]

本实施例的弹簧扁钢材料,其化学成分按质量百分比计为:

[0052]

c 0.35%,mn 0.5%,mo 0.15%,v 0.1%,cr 0.6%,ni 0.5%,nb 0.01%,余量为铁及不可避免的杂质。

[0053]

实施例2

[0054]

本实施例的弹簧扁钢材料,其化学成分按质量百分比计为:

[0055]

c 0.39%,mn 0.8%,mo 0.20%,v 0.2%,cr 0.9%,ni 0.5%,nb 0.02%,余量为铁及不可避免的杂质。

[0056]

实施例3

[0057]

本实施例的弹簧扁钢材料,其化学成分按质量百分比计为:

[0058]

c 0.3%,mn 0.4%,mo 0.1%,si 0.05%,v 0.1%,cr 0.5%,ni 0.5%,余量为铁及不可避免的杂质。

[0059]

实施例4

[0060]

本实施例的弹簧扁钢材料,其化学成分按质量百分比计为:

[0061]

c 0.4%,mn 1.0%,mo 0.3%,si 0.6%,v 0.2%,cr1.5%,ni 0.6%,nb 0.03%,余量为铁及不可避免的杂质。

[0062]

二、本发明的弹簧扁钢的制备方法的具体实施例如下:

[0063]

实施例5

[0064]

本实施例的弹簧扁钢的制备方法,步骤如下:

[0065]

(1)采用上述实施例1成分配比通过高炉熔炼,然后连铸成方坯,随后进入燃气炉加热保温后,经过800℃控温变截面扎制成型,得到固定端和活动端厚度不对称的弹簧扁钢坯体(活动端厚度约为固定端的0.95倍,长度相同)。

[0066]

(2)然后加热到900℃使其奥氏体化,保温10min。

[0067]

(3)然后将所述弹簧扁钢冷却至800℃保温5min使vc碳化物析出增强。

[0068]

(4)热状态的弹簧钢经过特定夹具压紧变形,使其具备一定的弯曲度,通过油淬后降温,然后再次加热至200℃保温20min。

[0069]

(5)经应力喷丸和电泳涂装后处理即得。

[0070]

最终实现弹簧钢屈服强度1580mpa,抗拉强度1860mpa,硬度达50hrc,断裂延伸率为13%,-50℃冲击功为55j,表面脱碳层为0.05mm半脱碳。

[0071]

本实施例的板簧固定端和活动端厚度不对称,如图1所示,活动端2厚度约为固定端1的0.95倍,活动端的厚度渐变段4与中心水平段3相接的起始端的厚度为20mm,活动端的厚度渐变段与端部水平段5相接(端部水平段5的另一端与加厚段6相接)的终止端的厚度为9.5mm,固定端的厚度渐变段与中心水平段相接的起始端的厚度为20mm,固定端的厚度渐变段与端部水平段相接的终止端的厚度为10mm,活动端的厚度渐变段的长度为500mm,固定端的厚度渐变段的长度为500mm,活动端和固定端的长度相同均为700mm,使得板簧总成刚度下降约7%。

[0072]

实施例6

[0073]

本实施例的弹簧扁钢的制备方法,步骤如下:

[0074]

(1)采用上述实施例2成分配比的弹簧扁钢材料,经过900℃控温变截面扎制成型,得到固定端和活动端长度不对称的弹簧扁钢坯体(活动端长度为固定端长度的1.1倍)。

[0075]

(2)然后加热到900℃使其奥氏体化,保温20min。

[0076]

(3)然后将所述弹簧扁钢冷却至850℃保温10min使vc碳化物析出增强。

[0077]

(4)热状态的弹簧钢经过特定夹具压紧变形,使其具备一定的弯曲度,通过油淬后降温,然后再次加热至200℃保温20min。

[0078]

(5)经应力喷丸和电泳涂装后处理即得。

[0079]

最终实现弹簧钢屈服强度1680mpa,抗拉强度1950mpa,硬度达53hrc,断裂延伸率为10%,-50℃冲击功为45j,表面脱碳层为0.08mm半脱碳。

[0080]

本实施例的板簧固定端和活动端的长度不对称,如图2所示,活动端长度约为固定端长度的1.1倍,活动端2长度为770mm,固定端1的长度为700mm,活动端的厚度渐变段4与中心水平段3相接的起始端的厚度为20mm,活动端的厚度渐变段与端部水平段5相接的终止端的厚度为10mm,固定端的厚度渐变段与中心水平段相接的起始端的厚度为20mm,固定端的厚度渐变段与端部水平段相接的终止端的厚度为10mm,活动端的厚度渐变段的长度为570mm,固定端的厚度渐变段的长度为500mm,使得板簧总成刚度下降约13%。

[0081]

实施例7

[0082]

本实施例的弹簧扁钢的制备方法,步骤如下:

[0083]

(1)采用上述实施例3成分配比的弹簧扁钢材料,经过900℃控温变截面扎制成型,得到弹簧扁钢坯体(弹簧扁钢坯体的形状参数同实施例6)。

[0084]

(2)然后加热到900℃使其奥氏体化,保温20min。

[0085]

(3)然后将所述弹簧扁钢冷却至820℃保温10min使vc碳化物析出增强。

[0086]

(4)热状态的弹簧钢经过特定夹具压紧变形,使其具备一定的弯曲度,通过油淬后降温,然后再次加热至200℃保温20min。

[0087]

(5)经应力喷丸和电泳涂装后处理即得。

[0088]

最终实现弹簧钢屈服强度1550mpa,抗拉强度1800mpa,硬度达50hrc,断裂延伸率为12%,-50℃冲击功为50j,表面脱碳层为0.06mm半脱碳。

[0089]

本实施例的板簧固定端和活动端的长度不对称,活动端长度为固定端长度的1.1倍,使得板簧总成刚度下降约13%。

[0090]

实施例8

[0091]

本实施例的弹簧扁钢的制备方法,步骤如下:

[0092]

(1)采用上述实施例4成分配比的弹簧扁钢材料,经过900℃控温变截面扎制成型,得到固定端和活动端的长度和厚度均不对称弹簧扁钢坯体(活动端长度为固定端长度的1.05倍,活动端厚度为固定端厚度的0.98倍)。

[0093]

(2)然后加热到920℃使其奥氏体化,保温20min。

[0094]

(3)然后将所述弹簧扁钢冷却至850℃保温10min使vc碳化物析出增强。

[0095]

(4)热状态的弹簧钢经过特定夹具压紧变形,使其具备一定的弯曲度,通过油淬后降温,然后再次加热至200℃保温20min。

[0096]

(5)经应力喷丸和电泳涂装后处理即得。

[0097]

最终实现弹簧钢屈服强度1720mpa,抗拉强度2000mpa,硬度达55hrc,断裂延伸率为9%,-50℃冲击功为42j,表面脱碳层为0.10mm半脱碳。

[0098]

在实现板簧设计应力≥550mpa的同时,结合板簧固定端和活动端厚度和长度均不对称设计,如图3所示,活动端长度为固定端长度的1.05倍,活动端厚度为固定端厚度的0.98倍,活动端2长度为735mm,固定端1的长度为700mm,活动端的厚度渐变段4与中心水平段3相接的起始端的厚度为20mm,活动端的厚度渐变段与端部水平段5相接的终止端的厚度为9.8mm,固定端的厚度渐变段与中心水平段相接的起始端的厚度为20mm,固定端的厚度渐变段与端部水平段相接的终止端的厚度为10mm,活动端的厚度渐变段的长度为537mm,固定端的厚度渐变段的长度为500mm,使得活动端刚度是固定端刚度的0.81倍,从而使得板簧总成刚度下降约9.5%。

[0099]

在本发明实施例中,通过采用上述弹簧扁钢材料的成分配比和弹簧扁钢的制备方法,实现弹簧扁钢屈服强度≥1500mpa,抗拉强度≥1800mpa,硬度在48~55hrc范围内,断裂延伸率≥8%,-50℃冲击功≥40j,同时由于c含量较低,vc析出进一步降c,有效抑制表面脱碳,最终制备设计应力≥650mpa的高应力钢板弹簧,进一步地采用板簧固定端和活动端不对称设计方案,通过调整轧制参数或有效长度,在不降低板簧耐久性前提下,进一步降低板簧刚度,提升乘坐舒适性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。