1.本发明涉及锌冶炼技术领域,尤其涉及一种提高铜回收率的湿法炼锌两段浸出法。

背景技术:

2.湿法炼锌(hydrometallurgy of zinc)是指将锌焙烧矿或其它硫化锌物料和硫化锌矿中的锌溶解在硫酸溶液中,从中提取金属锌或锌化合物的过程,为现代炼锌的主要方法。由锌浸出、硫化锌溶液净化、锌电解沉积三大环节组成。

3.硫化锌精矿中普遍含有0.5%~1.0%的铜,经过沸腾焙烧后,铜主要以氧化铜的形式存在锌焙烧矿中,从锌焙烧矿中回收铜按炼锌工艺可以分为五种,分别为:常规两段浸出法、黄钾铁矾法、针铁矿法、仲针铁矿法、赤铁矿法。其中,常规两段浸出法工艺流程短、操作简单,是国内的主流工艺,但铜的回收率较低,只有20%~40%;而其余四种工艺铜回收率达到了70%~95%,但均存在不同的工艺缺点,例如黄钾铁矾法产生的渣处理困难;针铁矿法和仲针铁矿法工艺流程长、原料适应性差;赤铁矿法投资成本高、蒸汽消耗大、石膏渣量大。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种提高铜回收率的湿法炼锌两段浸出法,旨在解决现有技术中利用常规两段浸出法浸出工艺回收铜时,回收率低的问题。

6.本发明的技术方案如下:

7.一种提高铜回收率的湿法炼锌两段浸出法,具体包括步骤:

8.将硫化锌精矿和返回的电场焙尘在沸腾焙烧炉中进行沸腾焙烧得到锌焙烧矿;

9.将所述锌焙烧矿进行中浸;

10.然后依次经铁矾沉硅、热酸浸出工艺得到锌、铜。

11.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述沸腾焙烧的温度为940~980℃,空气过剩系数在1.2~1.3之间。

12.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述锌焙烧矿包括焙砂、锅炉焙尘、电场焙尘。

13.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述焙砂、锅炉焙尘、电场焙尘的比例为6:3:1。

14.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述锌焙烧矿含不溶硫(ss)的量在0.4%~0.6%之间。

15.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述锌焙烧矿中可溶硅的含量小于2%。

16.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述可溶硅包括硅酸锌、硅酸铅。

17.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述铁矾沉硅的前液为中浸渣的调浆和热酸浸出后的酸上清;所述热酸浸出的前液为未过滤的铁矾沉硅矿浆。

18.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述铁矾沉硅的反应温度为85~90℃,反应时间为1.5h~2.5h,ph为2.6~3.2。

19.所述的提高铜回收率的湿法炼锌两段浸出法,其中,所述热酸浸出的反应温度为80~85℃,反应时间为1.5h~2.5h,终点酸度为40~50g/l。

20.有益效果:本发明提供一种提高铜回收率的湿法炼锌两段浸出法,具体包括步骤:沸腾焙烧、一段浸出和二段浸出,其中二段浸出包括铁矾沉硅和热酸浸出。本发明通过沸腾焙烧将锌焙烧矿含不溶硫(ss)的量控制在0.4%~0.6%之间,既满足提高铜回收率的要求,又能降低锌焙烧矿中可溶硅的含量,减轻后续铁矾沉硅的压力;将所述二段浸出分为两步操作,利用铁矾不溶于酸和铁矾带正电荷而硅胶带负电荷,铁矾通过电荷吸附可以把硅固定在铁矾渣中的性质,提高了铜的回收率,使铜的回收率达到70%~80%,是原工艺的3~4倍。并且,本发明只需要在原工艺流程上进行改造,不需要大规模改变原有工艺流程,降低投资成本且操作简单。

附图说明

21.图1为本发明一种提高铜回收率的湿法炼锌两段浸出法的工艺流程图;

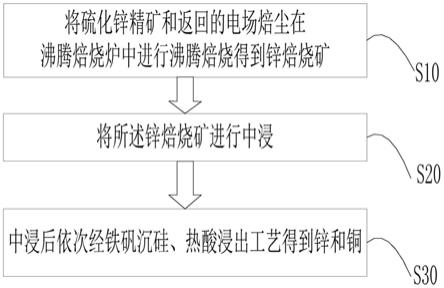

22.图2为本发明实施例1的工艺流程图。

具体实施方式

23.本发明提供一种提高铜回收率的湿法炼锌两段浸出法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.目前,国内从锌焙烧矿中回收铜的方法主要为常规两段浸出法,该方法工艺流程较短,操作也较为简单,但是利用该方法从锌焙烧矿中回收铜时,铜的回收率仅有20%~40%,造成大量的铜得不到有效回收而浪费,并且还会对环境造成严重的污染。

25.基于此,请参照附图1,本发明提供一种提高铜回收率的湿法炼锌两段浸出法,具体包括步骤:

26.s10、沸腾焙烧:将硫化锌精矿和返回的电场焙尘在沸腾焙烧炉中进行沸腾焙烧得到锌焙烧矿;

27.s20、一段浸出:将所述锌焙烧矿进行中浸;

28.s30、二段浸出:中浸后依次经铁矾沉硅、热酸浸出工艺得到锌和铜。

29.本发明利用所述电场焙尘返回沸腾焙烧炉中重新进行沸腾焙烧,保证了将锌焙烧矿含不溶硫(ss)的量控制在0.4%~0.6%之间,且所述沸腾焙烧为中温氧化焙烧,该焙烧条件既能满足提高铜回收率的要求,又能降低锌焙烧矿中可溶硅的含量,减轻铁矾沉硅的压力,保证各段液固分离正常的进行;另外,本发明为了提高铜回收率,在已有的常规两段浸出工艺流程中营造了一个生成铁矾并且吸附硅的过程——铁矾沉硅,即应用铁矾不溶于

酸和铁矾带正电荷而硅胶带负电荷的性质,使铁矾通过电荷吸附将硅固定到铁矾中;也就是使被浸出的铁转化成铁矾,同时又把浸出的硅固定在铁矾渣中,最后和浸出渣混合在一起排出浸出系统。

30.硫化锌精矿沸腾焙烧时,产出三种锌焙烧矿:焙砂、锅炉焙尘和电场焙尘,并且,所述焙砂、锅炉焙尘和电场焙尘的比例为6:3:1。在本实施方式中,将电场焙尘返回重新沸腾焙烧,是由于电场焙尘含不溶硫(ss)是焙砂和锅炉焙尘的2-3倍;所述电场焙尘为电收尘器产出的烟尘,通过将电场焙尘返回沸腾焙烧炉中重新进行沸腾焙烧,保证了将锌焙烧矿含不溶硫(ss)的量控制在0.4%-0.6%之间,在满足提高铜回收率要求的同时,还降低了锌焙烧矿中可溶硅的含量,从而减轻了后续铁矾沉硅的压力,足以保证各段液固分离的正常进行。

31.具体地,所述锌焙烧矿中可溶硅的含量小于2%,且所述可溶硅包括但不限于硅酸锌、硅酸铅等。

32.在本实施方式中,所述沸腾焙烧的温度为940~980℃,空气过剩系数在1.2~1.3之间。优选实施方式中,所述沸腾焙烧的温度为960℃,空气过剩系数为1.25;在该参数下进行沸腾焙烧,可以使得沸腾焙烧得到的锌焙烧矿含不溶硫(ss)的量控制在0.4%~0.6%之间,且所述锌焙烧矿中可溶硅的含量小于2%。

33.本发明中,为了提高铜回收率,将常规两段浸出工艺流程中二段浸出分成两步操作(铁矾沉硅、热酸浸出),目的在于解决铁、硅循环富集的问题。原常规两段浸出工艺不能提高二段浸出的酸度,通常是控制其终点ph=3.0左右,如果提高酸度,锌焙烧矿中的铁、硅会大量被浸出,并循环富集,最终导致各段液固无法分离;而不提高二段浸出的酸度,又无法提高铜的浸出率,因此,为了提高铜的回收率,解决铁、硅循环富集的问题是关键。

34.在本实施方式中,所述铁矾沉硅具体包括步骤:将浸出的铁转化为铁矾,控制所述铁矾沉硅的反应温度为85~90℃,反应时间为1.5h~2.5h,终点ph为2.6~3.2。作为优选地,所述铁矾沉硅的反应温度为85℃,反应时间为2h,终点ph为2.6~3.2。在该条件下,沉矾反应容易发生,且可以提高铁转化为铁矾的效率。

35.具体地,所述浸出的铁为返回中浸工序生成的氢氧化铁或仲针铁矿和热酸浸出后液酸上清中的铁;即所述铁矾沉硅的前液为中浸渣的调浆和热酸浸出后的酸上清。

36.在本实施方式中,将铁转化为铁矾时不需要添加沉矾阳离子,系统内各种原料会带入足够的钾离子和钠离子;并且,沉矾只能在酸性条件下发生,当酸度越高时,沉矾的条件也越苛刻。

37.在本实施方式中,所述热酸浸出具体包括步骤:将铁矾沉硅的矿浆(不需要进行液固分离)提高酸度继续浸出,并且所述热酸浸出的反应温度为80~85℃,反应时间为1.5h~2.5h,终点酸度为40~50g/l。作为优选地,所述热酸浸出的反应温度为80℃,反应时间为2h,终点酸度为40~50g/l。

38.具体地,所述热酸浸出的前液为未过滤的铁矾沉硅矿浆。

39.本实施方式中,由于铁矾沉硅工艺中生成的铁矾在热酸浸出工艺过程中不会再返溶,所以在实现了酸度提高的同时,还解决了铁、硅的循环富集问题。

40.具体地,将铁矾沉硅的矿浆提高酸度继续浸出时,通过加入电解废液提高铁矾沉硅矿浆的酸度。

41.本发明中,将二段浸出分成两步操作,但由于铁矾沉硅的矿浆不需要进行液固分离,矿浆通过溜槽或管道进入热酸浸出反应槽内,因此,本发明只需要在原有的工艺流程上进行改造,不需要大规模改变原有工艺流程,节省设备投资,且工艺流程操作简单。

42.下面进一步举例实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

43.实施例1

44.如图2所示,将某批次硫化锌精矿按本发明所述提高铜回收率的湿法炼锌两段浸出法中的沸腾焙烧工艺进行沸腾焙烧,得到焙砂、锅炉焙尘和电场焙尘;将所述焙砂和锅炉焙尘进行球磨得到锌焙烧矿,产出的锌焙烧矿成分(%)为:zn:56.54、fe:9.13、cu:0.7、pb:2.12、sio2:3.42(其中可溶硅1.89%)、s:2.37、ss:0.51、ca:1.38、mg:0.42。

45.其中,所述沸腾焙烧的温度为960℃,空气过剩系数为1.25;并且将沸腾焙烧得到的少量电场焙尘返回沸腾焙烧炉中,重新进行沸腾焙烧。

46.配制氧化液:将热酸浸出后的酸上清与其它工序后液、锰粉进行配制得到氧化液。

47.取生产工区电解废液(简称废液),其成分(g/l)包括:zn:38.32、h2so4:158.26、na:6.45。

48.利用所述氧化液和废液对所述锌焙烧矿进行中浸(一段浸出),然后将中浸后得到的中上清加入锌粉进行置换得到海绵铜;将中浸后得到的中底流进行过滤,过滤得到的滤液返回中浸工序,中浸渣进行调浆后与热酸浸出后的酸上清通过上述铁矾沉硅工序进行处理得到铁矾沉硅矿浆,然后将未过滤的所述铁矾沉硅矿浆进行热酸浸出处理,最后进行过滤得到酸上清和浸出渣。

49.按本发明所述提高铜回收率的湿法炼锌两段浸出法总共开展了10轮闭路循环浸出试验,每轮循环投入上述锌焙烧矿200g,上述废液1060ml(中浸795ml、热酸浸出265ml)。

50.闭路循环浸出试验结果为:

51.中上清成分(g/l):zn:131.67、ph:4.05(70℃)、fe:7.65mg/l、cu:0.89、sio2:0.024;

52.酸上清成分(g/l):zn:101.89、h2so4:39.49、fe:8.53、fe

2

:0.32、cu:2.24、sio2:0.079;

53.浸出渣成分(%):zn:15.81、fe:24.15、cu:0.43、pb:5.61、sio2:8.76、s:7.24、ca:3.76、mg:0.78;

54.因此,本实施例1从锌焙烧矿到浸出渣的渣率38.41%,锌、铜的回收率分别为89.26%、76.41%,各段液固分离正常,且没有存在铁、硅循环富集的现象。

55.综上所述,本发明提供一种提高铜回收率的湿法炼锌两段浸出法,具体包括步骤:沸腾焙烧、一段浸出和二段浸出,其中二段浸出包括铁矾沉硅和热酸浸出。本发明通过沸腾焙烧将锌焙烧矿含不溶硫(ss)的量控制在0.4%~0.6%之间,既满足提高铜回收率的要求,又能降低锌焙烧矿中可溶硅的含量,减轻后续铁矾沉硅的压力;将所述二段浸出分为两步操作,利用铁矾不溶于酸和铁矾带正电荷而硅胶带负电荷,铁矾通过电荷吸附可以把硅固定在铁矾渣中的性质,提高了铜的回收率,使铜的回收率达到70%~80%,是原工艺的3~4倍。并且,本发明只需要在原工艺流程上进行改造,不需要大规模改变原有工艺流程,降

低投资成本且操作简单。

56.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。