1.本发明涉及一种具有高扩孔率的高强度钢板及其制造方法。

背景技术:

2.近年来,为了汽车的轻量化,正在推进确保具有高强度的钢板的制造技术。其中,在兼具高强度和成型性的钢板的情况下,由于可以提高生产性,因此在经济性方面优异,并且在最终构件的安全性方面也更有利。特别地,具有高拉伸强度(ts)的钢板的直至发生断裂的支承载荷高,因此对具有1180mpa级以上的高拉伸强度的钢材的需求正在增加。过去进行了许多尝试来提高现有钢材的强度,但只提高强度时,发现存在延展性和扩孔率(hole expansion ratio,her)降低的缺点。

3.另外,作为克服上述缺点的现有技术,可以列举添加大量的si或al的相变诱导塑性(transformation induced plasticity,trip)钢板。但是,在trip钢板中,虽然可以在1180mpa级的ts下获得14%以上的延伸率,但是由于添加大量的si和al,抗液态金属脆化(liquid metal embrittlement,lme)性变差,导致焊接性变差,因此存在作为汽车结构用材料的实用化受到限制的问题。

4.此外,在相同的拉伸强度等级中,根据用途和目的,追求各种屈强比,但具有低屈强比的钢板的情况下,难以制造具有高扩孔率的钢材。这是因为,通常为了降低屈强比,需要导入马氏体或铁素体相作为第二相,但这种组织学特性会成为损害扩孔率的因素。

5.专利文献1中公开了一种高强度冷轧钢板,所述高强度冷轧钢板兼具屈强比、强度、扩孔率、耐延迟断裂特性,并且具有17.5%以上的高延伸率。但是,在专利文献1中,由于添加高含量的si,会发生lme,因此存在焊接性差的缺点。

6.[现有技术文献]

[0007]

(专利文献1)专利公开公报第2017-7015003号

技术实现要素:

[0008]

要解决的技术问题

[0009]

本发明是为了解决上述现有技术的局限性而提出的,本发明的目的在于提供一种具有高强度和低屈强比并具有适于加工的延伸率、高扩孔率和良好的焊接性的高强度钢板及其制造方法。

[0010]

本发明的技术问题并不受限于上述内容。本发明所属技术领域的技术人员在从本发明的说明书的全部内容理解本发明的附加技术问题方面没有任何困难。

[0011]

技术方案

[0012]

本发明的一个方面是一种高强度钢板,以重量%计,所述高强度钢板包含:碳(c):0.12%以上且小于0.17%、硅(si):0.3-0.8%、锰(mn):2.5-3.0%、铬(cr):0.4-1.1%、铝(al):0.01-0.3%、铌(nb):0.01-0.03%、钛(ti):0.01-0.03%、硼(b):0.001-0.003%、磷(p):0.04%以下、硫(s):0.01%以下、氮(n):0.01%以下以及余量的铁(fe)和其它不可避

免的杂质,所述碳(c)、硅(si)和铝(al)的含量满足以下数学式(1),以面积分数计,微细组织包含超过50%且70%以下的回火马氏体,并且其余包含残余奥氏体、新生马氏体、铁素体和贝氏体,在所述贝氏体板条(lath)之间或者所述回火马氏体相的板条或晶界处析出并分布有以面积分数计为1%以上且3%以下的渗碳体相作为第二相。

[0013]

[数学式(1)][c] ([si] [al])/5≤0.35重量%

[0014]

(其中,[c]、[si]、[al]分别表示c、si、al的重量%。)

[0015]

所述钢板包含超过1%且4%以下的所述残余奥氏体、超过10%且20%以下的所述新生马氏体、超过0%且5%以下的所述铁素体,余量可以为贝氏体。

[0016]

进行显微维氏硬度试验时,第25%的硬度值和第75%的硬度值之差可以分布在100-150之间的范围。

[0017]

以重量%计,所述钢板还可以包含铜(cu):0.1%以下、镍(ni):0.1%以下、钼(mo):0.3%以下和钒(v):0.03%以下中的一种以上。

[0018]

所述钢板可以具有1180mpa以上的拉伸强度、740-980mpa的屈服强度、0.65-0.85的屈强比、25%以上的扩孔率(her)、7-14%的延伸率。

[0019]

所述钢板可以是冷轧钢板。

[0020]

在所述钢板的至少一个表面可以形成有热浸镀锌层。

[0021]

在所述钢板的至少一个表面可以形成有合金化热浸镀锌层。

[0022]

本发明的另一个方面是一种高强度钢板的制造方法,所述方法包括以下步骤:准备板坯,以重量%计,所述板坯包含:碳(c):0.12%以上且小于0.17%、硅(si):0.3-0.8%、锰(mn):2.5-3.0%、铬(cr):0.4-1.1%、铝(al):0.01-0.3%、铌(nb):0.01-0.03%、钛(ti):0.01-0.03%、硼(b):0.001-0.003%、磷(p):0.04%以下、硫(s):0.01%以下、氮(n):0.01%以下以及余量的铁(fe)和其它不可避免的杂质,并且所述碳(c)、硅(si)和铝(al)的含量满足以下数学式(1);将所述板坯加热至1150-1250℃的温度范围;在900-980℃的精轧温度(fdt)范围内,将再加热的所述板坯进行热精轧;在所述热精轧后,以10-100℃/秒的平均冷却速度进行冷却;在500-700℃的温度范围内进行收卷;以30-60%的冷轧压下率进行冷轧以获得冷轧钢板;在(ac3 30℃至ac3 80℃)的温度范围内,将所述冷轧钢板进行连续退火;将连续退火的钢板以10℃/秒以下的平均冷却速度进行一次冷却直至560-700℃的温度范围,并以10℃/秒以上的平均冷却速度进行二次冷却直至280-380℃的温度范围;以及将冷却的钢板以5℃/秒以下的升温速度进行再加热直至380-480℃的温度范围。

[0023]

[数学式(1)][c] ([si] [al])/5≤0.35重量%

[0024]

(其中,[c]、[si]、[al]分别表示c、si、al的重量%。)

[0025]

以重量%计,所述板坯还可以包含铜(cu):0.1%以下、镍(ni):0.1%以下、钼(mo):0.3%以下和钒(v):0.03%以下中的一种以上。

[0026]

在所述再加热步骤之后,还可以包括在480-540℃的温度范围内进行热浸镀锌处理的步骤。

[0027]

在所述热浸镀锌处理步骤之后,可以进行合金化热处理后冷却至常温。

[0028]

在冷却至常温后,可以进行小于1%的平整轧制。

[0029]

有益效果

[0030]

根据本发明,可以提供一种具有1180mpa以上的高拉伸强度、740-980mpa的屈服强

度、0.65-0.85的低屈强比并显示出25%以上的高扩孔率、7-14%的延伸率的高强度钢板。

[0031]

此外,利用本发明的高强度钢板制造的镀锌钢板具有以下效果:镀锌后抗液态金属脆化(lme)性优异,因此显示出优异的焊接性。

[0032]

本发明的多个有益的优点和效果并不限定于上述的内容,在对本发明的具体的实施方案进行说明的过程中可以更易于理解。

[0033]

最佳实施方式

[0034]

本说明书中使用的技术术语仅用于描述特定的实施例,并不用于限定本发明。除非语句表示明确相反的含义,否则本说明书中使用的单数形式还包括复数形式。

[0035]

本说明书中使用的“包含”和“包括”的含义是指使特定的特性、区域、整数、步骤、动作、要素和/或成分具体化,并不排除其它特定的特性、区域、整数、步骤、动作、要素、成分和/或组的存在或附加。

[0036]

尽管未另外定义,但本说明书中使用的包括技术术语和科学术语的所有术语具有与本发明所属技术领域中的技术人员通常理解的含义相同的含义。通常使用的词典中定义的术语被进一步解释为具有与相关技术文献和目前公开的内容一致的含义,并且除非被定义,否则不会被解释为理想或非常正式的含义。

[0037]

以下,对本发明的一个方面的高强度钢板进行详细说明。需要注意的是,除非另有特别定义,本发明中表示各元素的含量时表示重量%。此外,除非另有说明,晶体或组织的比率以面积为基准。

[0038]

首先,对本发明的一个方面的高强度钢板的成分体系进行详细说明。

[0039]

以重量%计,本发明的一个方面的高强度钢板包含:c:0.12%以上且小于0.17%、si:0.3-0.8%、mn:2.5-3.0%、cr:0.4-1.1%、al:0.01-0.3%、nb:0.01-0.03%、ti:0.01-0.03%、b:0.001-0.003%、p:0.04%以下、s:0.01%以下、n:0.01%以下以及余量的fe和其它不可避免的杂质,所述c、si和al的含量可以满足以下数学式(1)。

[0040]

[数学式(1)][c] ([si] [al])/5≤0.35重量%

[0041]

(其中,[c]、[si]、[al]分别表示c、si、al的重量%。)

[0042]

碳(c):0.12%以上且小于0.17%

[0043]

碳(c)是通过固溶强化和析出强化来保持钢材的强度的基本元素。当c的量小于0.12%时,难以确保50%以上的回火马氏体分数,并且难以获得拉伸强度(ts)为1180mpa级的强度。另一方面,当c的量为0.17%以上时,难以具有高抗lme性,在点焊性条件苛刻的情况下,在焊接过程中产生熔融的zn的渗透引起的裂纹。此外,当碳的含量高时,电弧焊接性和激光焊接性变差,产生低温脆性引起的焊接部裂纹的风险增加,并且也难以获得期望的扩孔率值。因此,本发明中c的含量优选限制为0.12%以上且小于0.17%。优选的c含量的下限可以为0.122%,更优选的c含量的下限可以为0.125%。优选的c含量的上限可以为0.168%,更优选的c含量的上限可以为0.165%。

[0044]

硅(si):0.3-0.8%

[0045]

硅(si)是相变诱导塑性(trip)钢的核心元素,所述硅通过阻碍贝氏体区中的渗碳体的析出来起到提高残余奥氏体分数和延伸率的作用。当si小于0.3%时,几乎不会剩下残余奥氏体,因此延伸率变得过低,另一方面,当si超过0.8%时,不能防止lme裂纹的形成所导致的焊接部的物理性能的降低,并且钢材的表面特性和镀覆性会变差。因此,本发明中si

的含量优选限制为0.3-0.8%。优选的si含量的下限可以为0.35%,更优选的si含量的下限可以为0.4%。优选的si含量的上限可以为0.78%,更优选的si含量的上限可以为0.75%。

[0046]

锰(mn):2.5-3.0%

[0047]

本发明中锰(mn)的含量可以为2.5-3.0%。当mn的含量小于2.5%时,难以确保强度,另一方面,当mn的含量超过3.0%时,贝氏体相变速度变慢,导致形成过多的新生马氏体,因此难以获得高扩孔率。此外,当mn的含量高时,形成马氏体的起始温度降低,并且在退火水冷步骤中获得初始马氏体相所需的冷却终止温度变得过低。因此,本发明中mn的含量优选限制为2.5-3.0%。优选的mn含量的下限可以为2.55%,更优选的mn含量的下限可以为2.6%。优选的mn含量的上限可以为2.95%,更优选的mn含量的上限可以为2.9%。

[0048]

铬(cr):0.4-1.1%

[0049]

本发明中铬(cr)的含量可以为0.4-1.1%。当cr的量小于0.4%时,难以获得期望的拉伸强度,当cr的量超过作为上限的1.1%时,贝氏体的相变速度变慢,因此难以获得高扩孔率。因此,本发明中cr的含量优选限制为0.4-1.1%。优选的cr含量的下限可以为0.5%,更优选的cr含量的下限可以为0.6%。优选的cr含量的上限可以为1.05%,更优选的cr含量的上限可以为1.0%。

[0050]

铝(al):0.01-0.3%

[0051]

本发明中铝(al)的含量可以为0.01-0.3%。当al的量小于0.01%时,钢材的脱氧不能充分进行,并且损害洁净度。另一方面,当添加超过0.3%的al时,损害钢材的铸造性。因此,本发明中al的含量优选限制为0.01-0.3%。优选的al含量的下限可以为0.015%,更优选的al含量的下限可以为0.02%。优选的al含量的上限可以为0.28%,更优选的al含量的上限可以为0.25%。

[0052]

铌(nb):0.01-0.03%

[0053]

在本发明中,为了通过晶粒微细化和析出物的形成来提高钢材的强度和扩孔率,可以添加0.01-0.03%的铌(nb)。当nb的含量小于0.01%时,组织微细化效果消失,并且析出强化量也不足,另一方面,当含有超过0.03%的nb时,钢材的铸造性变差。因此,本发明中nb的含量优选限制为0.01-0.03%。优选的nb含量的下限可以为0.012%,更优选的nb含量的下限可以为0.014%。优选的nb含量的上限可以为0.025%,更优选的nb含量的上限可以为0.023%。

[0054]

钛(ti):0.01-0.03%,硼(b):0.001-0.003%

[0055]

在本发明中,为了提高钢材的淬透性,可以添加0.01-0.03%的钛(ti)和0.001-0.003%的硼(b)。当ti的含量小于0.01%时,b与n结合,因此b的淬透性强化效果消失,当含有超过0.03%的ti时,钢材的铸造性变差。另外,当b的含量小于0.001%时,不能获得有效的淬透性强化效果,当含有超过0.003%的b时,可能会形成硼碳化物,反而可能会损害淬透性。因此,在本发明中,ti的含量优选限制为0.01-0.03%,b的含量优选限制为0.001-0.003%。

[0056]

磷(p):0.04%以下

[0057]

磷(p)在钢中作为杂质存在,虽然将磷的含量控制在尽可能低的水平是有利的,但为了提高钢材的强度,也会特意地添加磷。但是,当添加过多的所述p时,钢材的韧性变差,因此,在本发明中,为了防止这种问题,p含量的上限优选限制为0.04%。

[0058]

硫(s):0.01%以下

[0059]

如同所述p,硫(s)在钢中作为杂质存在,并且将硫的含量控制在尽可能低的水平是有利的。此外,s使钢材的延展性和冲击特性变差,因此硫含量的上限优选限制为0.01%以下。

[0060]

氮(n):0.01%以下

[0061]

本发明中氮(n)作为杂质添加在钢材中,氮的上限限制为0.01%以下。

[0062]

在满足上述的c、si和al的含量的情况下,c、si和al可以满足所述数学式(1)。

[0063]

[数学式(1)][c] ([si] [al])/5≤0.35重量%

[0064]

(其中,[c]、[si]、[al]分别表示c、si、al的重量%。)

[0065]

镀覆钢板的液态金属脆化(lme)是在点焊过程中镀覆的锌成为液态的状态下在钢板的奥氏体晶界形成拉伸应力并且液态锌渗透到奥氏体晶界而发生的。这种lme现象在添加si和al的钢板中特别严重,因此本发明中通过所述数学式(1)控制si和al的添加量。此外,当c的含量高时,钢材的a3温度降低,易受lme影响的奥氏体区域扩大,并且具有材料的韧性降低的效果,因此通过所述数学式(1)限制c的添加量。

[0066]

当所述数学式(1)的值超过0.35%时,如上所述,在点焊时抗lme性变差,因此点焊后存在lme裂纹,可能会损害疲劳特性和结构稳定性。另外,所述数学式(1)的值越小,则越改善点焊性和抗lme性,因此可以不单独设置数学式(1)的值的下限,但数学式(1)的值小于0.20时,虽然改善点焊性和抗lme性,但难以同时获得优异的扩孔率和1180mpa级的高拉伸强度,因此根据情况数学式(1)的值的下限可以限制为0.20%。

[0067]

除了上述合金成分之外,本发明的一个方面的高强度钢板还可以进一步包含cu:0.1重量%以下、ni:0.1重量%以下、mo:0.3重量%以下和v:0.03重量%以下中的一种以上。

[0068]

铜(cu):0.1%以下,镍(ni):0.1%以下,钼(mo):0.3%以下

[0069]

铜(cu)、镍(ni)和钼(mo)是提高钢材的强度的元素,本发明中作为选择成分而包含铜(cu)、镍(ni)和钼(mo),并且将各元素的添加上限分别限制为0.1%、0.1%、0.3%。这些元素是提高钢材的强度和淬透性的元素,但当添加过量的cu、ni和mo时,可能会超过期望的强度等级,并且由于它们是高价的元素,在经济方面优选将添加上限限制为0.1%或0.3%。另外,所述cu、ni和mo起到固溶强化元素的作用,因此当添加小于0.03%的cu、ni和mo时,固溶强化效果可能甚微,因此添加时可以将cu、ni和mo的下限限制为0.03%以上。

[0070]

钒(v):0.03%以下

[0071]

钒(v)是通过析出固化提高钢材的屈服强度的元素,在本发明中,可以选择性地添加钒以提高屈服强度。但是,当钒的含量过多时,可能会使延伸率过低,并且可能会引发钢材的脆性,因此本发明中将v的上限限制为0.03%以下。另外,v的情况下,引起析出固化,因此在少量添加v的情况下也具有效果,当添加小于0.005%的钒时,其效果可能甚微,因此添加时可以将v的下限限制为0.005%以上。

[0072]

除了上述钢组成之外,本发明中其余可以包含fe和不可避免的杂质。在通常的钢铁制造过程中可能会不期望地混入不可避免的杂质,不能将杂质完全排除,并且通常的钢铁制造领域的技术人员可以容易理解其含义。此外,本发明不完全排除除了上述钢组成之外的其它组成的添加。

[0073]

另外,以面积分数计,满足上述钢组成的本发明的一个方面的高强度钢板的微细组织包含超过50%且70%以下的回火马氏体,其余可以包含残余奥氏体、新生马氏体、铁素体和贝氏体。以面积分数计,除了所述回火马氏体之外的其余相包含超过1%且4%以下的残余奥氏体、超过10%且20%以下的所述新生马氏体、超过0%且5%以下的所述铁素体,余量可以由贝氏体组成。此外,在所述贝氏体板条之间或者回火马氏体相的板条或晶界处可以析出并分布有以面积分数计为1%以上且3%以下的渗碳体相作为第二相。

[0074]

回火马氏体相具有微细的内部结构,因此是有利于确保钢材的扩孔率的钢铁组织。当回火马氏体的分数小于50%时,难以获得期望的扩孔率,回火马氏体的量不足时,最终冷却步骤之前的相变量变得不足,最终形成过多的新生马氏体,因此会一同损害钢材的延伸率和扩孔率。另外,当回火马氏体超过70面积%时,钢材的屈强比和屈服强度超过本发明的上限,钢材难以成型,并且成型后可能会发生诸如回弹的问题。

[0075]

另外,除了所述回火马氏体之外,其余组织可以由残余奥氏体、新生马氏体、铁素体和贝氏体组成。

[0076]

在本发明的高强度钢板中,用数学式(1)限制si和al的上限,但由于添加一定程度的si和al,残余奥氏体可以以超过1面积%且4面积%以下的水平存在。但是,不像具有非常高的si和al的含量的典型的trip钢那样分布高分数的残余奥氏体。

[0077]

在本发明中,为了获得低屈强比,可以以超过10面积%且20面积%以下的水平导入新生马氏体(fresh martensite)组织。在完成二次冷却和再加热的状态下,当奥氏体相的分数高时,奥氏体中的碳含量低,因此稳定性不足,并且在之后的冷却过程中一部分转变成新生马氏体,因此屈强比降低。

[0078]

此外,在本发明中,虽然铁素体组织不利于扩孔率,但在制造过程中可以以超过0面积%且5面积%以下的水平存在。除此之外,本发明的微细组织可以由贝氏体组成。

[0079]

在本发明的一个方面的高强度钢板中,根据所述数学式(1)的条件限制通过抑制渗碳体的生长来稳定化奥氏体的si和al的含量,从而一部分渗碳体可以在微细组织中析出并生长。对通过二次冷却形成的马氏体进行再加热时,该渗碳体在马氏体板条或晶界处析出,或者二次冷却后在再加热过程中发生贝氏体相变时,所述渗碳体在贝氏体铁素体板条之间的富集有碳的部分形成。

[0080]

在本发明的高强度钢板中,通过用数学式(1)限制si和al的上限,析出以面积分数计为1%以上的水平的渗碳体,但由于存在一部分si和al,残留有奥氏体,并且碳分布在残余奥氏体内部,因此渗碳体析出量可能小于3面积%。

[0081]

另外,在最大载荷为100g以下的显微维氏硬度试验中,第25%的硬度值和第75%的硬度值之差可以分布在100-150之间的范围。对计算所述硬度值之差的方法不作具体限定,但作为一个非限制性的实例,可以通过以下方法计算:对于微细组织以最大载荷为100g以下的载荷测量100次以上的显微硬度,然后按硬度大小顺序排列测量的硬度值,并计算与其第75%和第25%对应的硬度值之差。当硬度值之差小于100时,可以期待更高的扩孔率,但屈服强度增加,可能会超过980mpa。另一方面,当硬度值之差大于150时,屈服强度低于本发明中期望的水平,并且也难以期待高扩孔率。

[0082]

通过具有上述成分组成和微细组织,本发明的高强度钢板即使在1180mpa以上的拉伸强度、740-980mpa的屈服强度和0.65-0.85的低屈强比下也可以显示出25%以上的高

扩孔率。

[0083]

如上所述,由于导入新生马氏体,本发明的高强度钢板具有低屈强比,本发明人确认了在本发明的合金成分和组织的控制条件下,即使存在新生马氏体,也可以获得25%以上的扩孔率。

[0084]

此外,本发明的高强度钢板限制si和al的含量,因此trip效果弱,从而显示出7%以上且14%以下的延伸率。

[0085]

本发明的高强度钢板可以是冷轧钢板。

[0086]

在本发明的高强度钢板的至少一个表面上可以形成有根据热浸镀锌法的热浸镀锌层。本发明中对所述热浸镀锌层的组成不作特别限制,只要是本技术领域中通常应用的热浸镀锌层,则可以优选地应用于本发明。此外,所述热浸镀锌层可以是与钢板的一部分合金成分合金化的合金化热浸镀锌层。

[0087]

接着,对本发明的另一个方面的高强度钢板的制造方法进行详细说明。

[0088]

本发明的一个方面的高强度钢板可以经过以下工艺来制造:准备满足上述钢成分组成和数学式(1)的钢板坯-板坯再加热-热轧-收卷-冷轧-连续退火-一次冷却和二次冷却-再加热,详细的内容如下。

[0089]

首先,准备具有上述合金组成且满足数学式(1)的板坯,并将所述板坯再加热至1150-1250℃的温度。此时,当板坯的温度小于1150℃时,不能进行作为下一个步骤的热轧,另一方面,当板坯的温度超过1250℃时,为了提高板坯的温度,不必要地消耗大量能量。因此,所述加热温度优选限制为1150-1250℃的温度。

[0090]

在精轧温度(fdt)为900-980℃的条件下,将再加热的所述板坯进行热轧至期望的厚度。当所述精轧温度(fdt)小于900℃时,轧制负荷大,并且形状不良增加,因此生产性变差。另一方面,当所述精轧温度超过980℃时,过度的高温操作导致氧化物增加,因此表面质量变差。因此,优选在所述精轧温度为900-980℃的条件下进行热轧。

[0091]

热轧后以10-100℃/秒的平均冷却速度冷却至收卷温度,并在500-700℃的温度区域进行收卷。并且,收卷后,以30-60%的冷轧压下率进行冷轧以获得冷轧钢板。

[0092]

当所述冷轧压下率小于30%时,不仅难以确保所期望的厚度的精确度,而且难以矫正钢板的形状。另一方面,当冷轧压下率超过60%时,在钢板边缘(edge)部产生裂纹的可能性增加,并且发生冷轧负荷变得过大的问题。因此,冷轧步骤中的冷轧压下率优选限制为30-60%。

[0093]

在(ac3 30℃至ac3 80℃)的温度范围内(以下,也称为

‘

ss’或

‘

连续退火温度’),将冷轧的钢板进行连续退火。连续退火步骤是为了加热至奥氏体单相区以形成接近100%的奥氏体,并将所述奥氏体用于之后的相变。当所述连续退火温度小于ac3 30℃时,不能实现充分的奥氏体相变,因此不能在退火后确保所期望的马氏体和贝氏体的分数。另一方面,当所述连续退火温度超过ac3 80℃时,生产性降低,并形成粗大的奥氏体,因此材质可能变差,并且在退火过程中氧化物生长,因此难以确保镀覆材料的表面质量。

[0094]

实际制造时,存在难以获知制造中的钢板的ac3温度等情况时,可以在830-880℃的温度范围内进行连续退火。此外,所述连续退火可以在连续合金化热浸镀连续炉中进行。

[0095]

将连续退火的钢板以10℃/秒以下的平均冷却速度进行一次冷却直至560-700℃的一次冷却终止温度(以下,也称为

‘

scs’),并以10℃/秒以上的平均冷却速度进行二次冷

却直至280-380℃的二次冷却终止温度(以下,也称为

‘

rcs’),从而向钢板的微细组织导入马氏体。其中,所述一次冷却终止温度可以被定义为进一步应用未在一次冷却中应用的快速冷却设备并开始快速冷却的起点。将冷却工艺分为一次冷却和二次冷却来分段进行时,在缓慢冷却步骤中使钢板的温度分布均匀,因此可以减少最终温度和材质的偏差,并且有利于获得所需的相组成。

[0096]

一次冷却中以10℃/秒以下的平均冷却速度进行缓慢冷却,并且其冷却终止温度可以为560-700℃的温度范围。当一次冷却终止温度低于560℃时,析出过多的铁素体相,因此最终扩孔率变差,另一方面,当一次冷却终止温度超过700℃时,二次冷却时的负荷过大,需要降低连续退火线的通板速度,因此生产性可能降低。

[0097]

二次冷却中可以进一步应用未在所述一次冷却中应用的快速冷却设备,作为优选的一个具体实施方案,可以使用利用h2气体(gas)的氢气快速冷却设备,但并不受限于此。

[0098]

此时,重要的是将二次冷却的冷却终止温度控制在可以获得合适的初始马氏体分数的280-380℃,当二次冷却终止温度低于280℃时,在二次冷却过程中转变的初始马氏体的分数过高,导致获得后续工艺所需的各种相变的空间消失,并且钢板的形状和操作性变差。另一方面,当二次冷却终止温度超过380℃时,初始马氏体的分数低,因此可能难以获得高扩孔率。

[0099]

将冷却的所述钢板再次以5℃/秒以下的升温速度进行再加热直至380-480℃的温度范围(以下,也称为

‘

退火再加热温度’或

‘

rhs’),从而对在之前的步骤中获得的马氏体进行回火,诱导贝氏体的相变,并使碳富集在邻近贝氏体的未转变的奥氏体中。

[0100]

此时,重要的是将再加热温度控制在380-480℃,当再加热温度低于380℃或超过480℃时,由于贝氏体的相变量少,在最终冷却过程中形成过多的新生马氏体,因此极大地损害延伸率和扩孔率。

[0101]

根据需要,在480-540℃的温度范围内,对再加热的钢板进行热浸镀锌处理,从而可以在钢板的至少一个表面形成热浸镀锌层。

[0102]

此外,根据需要,为了获得合金化的热浸镀锌层,可以在热浸镀锌处理后,进行合金化热处理后冷却至常温。

[0103]

此外,为了矫正之后的钢板的形状并调整屈服强度,还可以包括冷却至常温后进行小于1%的平整轧制的工艺。

具体实施方式

[0104]

以下,通过实施例对本发明进行更具体的说明。但是,需要注意的是,以下实施例仅用于例示本发明以进行更具体说明,并不用于限制本发明的权利范围。这是因为本发明的权利范围由权利要求书中记载的内容和由此合理推导出的内容决定。

[0105]

(实施例)

[0106]

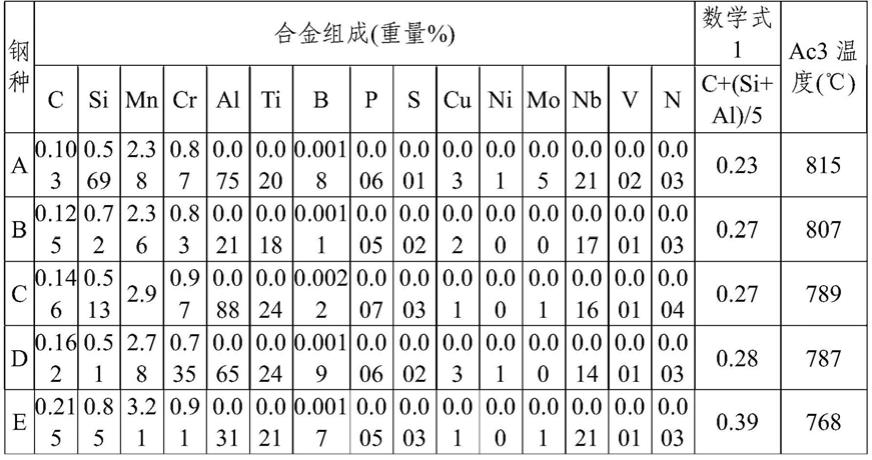

首先,准备满足下表1中记载的成分体系的a至e的5种钢板。此外,表2和表3中示出根据各实施例的钢板的厚度、fdt(精轧温度)、ct(热轧收卷温度)工艺条件和作为连续合金化热浸镀覆退火条件的ss(连续退火温度)、scs(一次冷却终止温度)、rcs(二次冷却终止温度)、rhs(退火再加热温度)的材质和相分数的测量结果。未在下表2中单独表示的精轧后的冷却速度、冷轧压下率和冷却后再加热时的升温速度均控制在满足本发明的条件的范围

内。此外,利用作为热力学商用软件(software)的thermocalc计算各实施例的ac3温度。

[0107]

本实施例中应用的材质和相分数的测量方法如下。

[0108]

本实施例的拉伸强度(ts)、屈服强度(ys)、延伸率(el)通过垂直于轧制方向的拉伸试验测量,并且使用标距长度(gauge length)为50mm且拉伸试片的宽度为25mm的试片标准。

[0109]

根据iso 16330标准测量扩孔率,并使用直径为10mm的冲头以12%的间距(clearance)对孔进行剪切加工。

[0110]

从扫描电子显微镜(sem)照片,通过点计数(point counting)法测量各实施例的相分数,但残余奥氏体的分数由xrd测量。并且,除了下表3中记载的相之外,其余是贝氏体。

[0111]

通过以下方法计算各实施例的硬度差:对于各试片,以1gf的载荷测量100次以上的显微硬度,然后按硬度大小顺序排列测量的硬度值,并根据与其第75%和第25%对应的硬度值之差进行计算。这种硬度差值代表整个微细组织中的相间硬度差,当相间硬度差小时,获得高扩孔率的可能性增加。

[0112]

[表1]

[0113][0114]

[表2]

[0115]

[0116]

[表3]

[0117][0118]

*75%thhv-25%thhv:进行显微维氏硬度试验时第25%的硬度值和第75%的硬度值之差

[0119]

首先,比较例1至比较例2是分别应用钢种a和钢种b的情况。钢种a和钢种b是碳(c)或锰(mn)的含量低于本发明的范围的情况,不能获得ts为1180mpa级的强度。此外,钢种b的情况下,第75%的硬度值和第25%的维氏硬度之差小于100,从而获得高扩孔率(her)值,但屈服强度和屈强比超过本发明的范围。

[0120]

此外,比较例3的情况下,回火马氏体分数没有超过50面积%,新生马氏体的分数超过20面积%的同时屈服强度未达到740mpa,还获得低扩孔率(her)值,并且第75%的硬度值和第25%的维氏硬度之差超过150。

[0121]

比较例4的情况下,钢种e的碳(c)含量超过本发明的成分范围,在满足其它条件的情况下也获得扩孔率(her)值小于25%的低扩孔率。

[0122]

发明例1至发明例3是应用满足本发明的合金组成的钢种c和钢种d且满足所有工艺条件的情况,可以在0.65-0.85的低屈强比下获得25%以上的扩孔率和7%-14%的适于加工的延伸率。

[0123]

以上,通过参照实施例来进行说明,但本技术领域的技术人员可以理解,在不脱离以下权利要求中记载的本发明的思想和领域的范围内,可以对本发明进行各种修改和改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。