1.本发明属于聚晶金刚石复合片制备技术领域,具体涉及一种功能梯度结构的聚晶金刚石复合片及其制备方法。

背景技术:

2.聚晶金刚石复合片是制造切削刀具、钻井钻头及其他耐磨工具的理想材料,它既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性。目前制备聚晶金刚石复合片的方法主要是通过催化烧结法,即硬质合金基体中的钴在高温下熔融,然后在高压下从基体扩散到整个金刚石微粉层将部分金刚石熔解,降温后又使被熔解的金刚石重新析出形成d-d键。但在高温高压烧结过程中,由于聚晶金刚石层与硬质合金基体的热膨胀系数及弹性模量等物性参数相差较大,所以在界面处存在严重的残余应力,导致聚晶金刚石层与硬质合金基体的附着力不强,工作时金刚石层易脱落,导致复合片失效。

3.功能梯度结构聚晶金刚石复合片存在聚晶金刚石层和硬质合金基体之间的中间过渡层,不仅使金刚石——硬质合金复合材料内部的残余热应力得到明显缓和,而且改变了复合片内部的应力分布状态,极大改善了界面间的结合强度。一般采用自扩散法制得功能梯度结构聚晶金刚石复合片:将wc和co粉末球磨制得基体复合粉体,将金刚石微粉球磨制得表层粉体,首先称取少许表层粉体置于模具中压实,然后称取基体复合粉体置于压实的表层坯体之上再压实,最后称取少许表层粉体置于压实的基体复合坯体之上再压实,将压实后的整体进行超高温高压烧结。

4.但是传统方法效率偏低,难以实现批量生产,并且在自扩散过程中各梯度层的粉末含量比无法完全实现理想状态,产生扩散过度或不足的情况。

5.采用浆料直写3d打印成型制造工艺可以使数台价格低廉的浆料直写3d打印设备同时工作,每台打印设备根据浆料配比的不同打印相应的片层,所有片层按序组装并整体压实后进行高温高压烧结工艺。这种制备方法可以实现功能梯度结构聚晶金刚石复合片的流水线生产,极大提高生产效率;并可以根据生产实际调整梯度层的层数及粉末质量比,完成功能梯度结构聚晶金刚石复合片的个性化生产。

6.然而现有技术中还没有采用3d打印成型制备功能梯度结构聚晶金刚石复合片的报道。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种功能梯度结构的聚晶金刚石复合片及其制备方法,利用浆料直写3d打印技术可以实现功能梯度结构聚晶金刚石复合片的流水线生产,极大提高生产效率;并可以根据生产实际调整梯度层的层数及粉末质量比,完成功能梯度结构聚晶金刚石复合片的个性化生产。

8.为了实现上述目的,本发明采用如下技术方案:

9.本发明一种功能梯度结构的聚晶金刚石复合片,所述聚晶金刚石复合片由下至上

分为硬质合金基体,多层结构的pcd/硬质合金复合梯度层,聚晶金刚石层,所述pcd/硬质合金复合梯度层中,pcd的含量由下至上依次递增,硬质合金的含量由下至上依次递减。

10.本发明提供的功能梯度结构的聚晶金刚石复合片,在硬质合金基体以及聚晶金刚石层之间设置了pcd/硬质合金复合梯度层,不仅使得金刚石——硬质合金复合材料内部的残余热应力得到明显缓和,而且改变了复合片内部的应力分布状态,极大改善了界面间的结合强度。

11.优选的方案,所述硬质合金基体为wc-co合金,wc-co合金中,co的质量分数为5~20%。

12.优选的方案,所述pcd/硬质合金复合梯度层的顶层中,聚晶金刚石的体积分数≦85%,硬质合金的体积分数≧15%。将pcd/硬质合金复合梯度层顶层的组成控制在该优选方案时,可以保证聚晶金刚石层存在残余压应力以部分抵消钻进过程中外加载荷造成的机械拉应力(聚晶金刚石的抗压强度远大于抗拉强度)。

13.优选的方案,所述pcd/硬质合金复合梯度层分n层,所述n为3~10,优选为4~6。将pcd/硬质合金复合梯度层的层数控制在上述范围内,最终效果最优,层数过多过少,都会使性能下降,因为在聚晶金刚石表层形成残余压应力以部分抵消外加载荷造成的机械拉应力,从而提高复合片抵抗破坏的能力的角度考虑,梯度层数目越多越好,但这会使得复合片界面处的剪应力和vonmises应力增加,层数过少则会使梯度层的过渡效果不明显,因此层数过多过少都会降低复合片性能。

14.进一步的优选,所述pcd/硬质合金复合梯度层中,聚晶金刚石在顶层中的体积分数为65~85%,然后由次顶层至底层,每层减少10~20%的体积分数;硬质合金在顶层中的体积分数为15~35%,然后由次顶层至底层,每层增加10~20%的体积分数。

15.发明人发现,采用上述设置pcd/硬质合金复合梯度层中聚晶金刚石与硬质合金的含量,可以在聚晶金刚石层形成残余压应力以部分抵消钻进工作时的机械拉应力,使复合片界面处的剪应力和vonmises应力控制在合理范围内,保证施工工艺不过分复杂的同时最大程度改善了复合片内部的应力分布状况。

16.本发明一种功能梯度结构的聚晶金刚石复合片的制备方法,包括如下步骤:根据pcd/硬质合金复合梯度层的组成,将金刚石微粉与wc-co预合金粉末混合,获得n份不同配比的混合粉,然后在金刚石微粉、wc-co预合金粉末、n份混合粉中分别加入去离子水和添加剂,球磨后获得n 2份浆料,然后将n 2份浆料依次通过3d打印设备打印,获得生坯,生坯经超高温高压烧结即得到功能梯度结构聚晶金刚石复合片。

17.优选的方案,所述金刚石微粉的粒径≦0.5mm,优选为0.1~0.3mm,所述wc-co预合金粉末的粒径≦0.08mm,优选为0.03~0.08mm。

18.发明人发现,将金刚石微粉、wc-co预合金粉末的粒径控制在上述范围内,可以同时保证打印精度和材料均匀性:若原料粉末粒径过大,会使得打印精度降低,若原料粒径过小,则会出现团聚现象。

19.优选的方案,所述添加剂包含瓜尔胶、甘油、六偏磷酸钠,所述n 2份浆料中,瓜尔胶的质量分数均为0.2~2.5%,甘油的质量分数均为0.5~5%,六偏磷酸钠的质量分数均为0.1~1%。

20.本发明的添加剂,以瓜尔胶作为粘结剂,以增加浆料粘结性、触变性,以甘油作为

润滑剂,从而提高浆料流动性,以六偏磷酸钠作为分散剂,使微粉不发生团聚现象,并通过大量的实验确认了各添加剂的范围,添加剂含量应控制在给定范围内,否则将影响浆料性能,例如当浆料中的瓜尔胶含量过多时,会使其粘度过大,流动性变差,含量过少会使浆料中的粉体物质过于分散,无法充分溶解于溶剂中。

21.本发明中,对每一组分都采用同样的添加剂,这样可以保证后续烧结的一致性,提升复合材料的品质,发明人通过大量的实验,确认出能够同时适配于金刚石微粉与wc-co预合金粉末的添加剂,最终使n 2份浆料均触变性强,流动性好。

22.优选的方案,所述n 2份浆料的固含量均为45~75wt%。

23.优选的方案,所述打印过程为:在计算机三维建模软件中建立聚晶金刚石层模型、pcd/硬质合金复合梯度层模型及硬质合金基体模型,以stl格式存储模型文件,再利用切片软件对这些文件进行切割,使得各片层厚度具有可加工性,将最终的n 2个切片文件分别导入到相应的浆料直写3d打印设备中;然后将n 2份浆料分别放入对应的3d打印设备的料筒内,设定浆料直写3d打印设备的工作参数后,启动设备,多台设备分层打印流水线生产,之后按顺序将各片层组装成完整的生坯。

24.优选的方案,所述打印的工艺参数为:所用打印设备的喷嘴直径为0.1~3.5mm,层高为0.04~1.17mm,挤出速率为5~200mm/s,挤出流量为80~200%。

25.优选的方案,所述超高温高压烧结的压力为5~7.5gpa,超高温高压烧结的温度为1400~1650℃,超高温高压烧结的时间为300~1000s。

26.在实际操作过程中,将干燥至恒重的坯体放入耐高温、高压的金属圆杯中压实成型后,放入六面液压顶机,升压至5~7.5gpa,升温至1400℃~1650℃,并保持压力和温度300~1000秒,之后停止加热,降低压力,使设备温度达到室温,压力降到标准大气压后,从六面液压顶机内取出,即得所述功能梯度结构聚晶金刚石复合片。

27.有益效果

28.本发明提供了一种功能梯度结构的聚晶金刚石复合片,在硬质合金基体以及聚晶金刚石层之间设置了pcd/硬质合金复合梯度层,且控制pcd的含量由下至上依次递增,硬质合金的含量由下至上依次递减,不仅使得金刚石——硬质合金复合材料内部的残余热应力得到明显缓和,而且改变了复合片内部的应力分布状态,极大改善了界面间的结合强度。

29.本发明采用浆料直写3d打印成型制作工艺可以使数台价格低廉的浆料直写3d打印设备同时工作,每台打印设备根据浆料配比的不同打印相应的片层,所有片层按序组装并整体压实后进行超高温高压烧结工艺。这种制备方法可以实现功能梯度结构聚晶金刚石复合片的流水线生产,极大提高生产效率;并可以根据生产实际调整梯度层的层数及粉末质量比,完成功能梯度结构聚晶金刚石复合片的个性化生产。

附图说明

30.图1功能梯度结构聚晶金刚石复合片示意图。其中,1-pcd层;2-pcd/wc-co中间梯度层;3-硬质合金基体。

具体实施方式

31.实施例1:

32.如图1所示,功能梯度结构聚晶金刚石复合片包括聚晶金刚石层,n层pcd/硬质合金复合梯度层以及硬质合金基体三部分。设计型号1913的聚晶金刚石复合片的直径

×

高度尺寸为19.05mm

×

13.20mm,在聚晶金刚石层中金刚石所占体积分数为100%,在硬质合金基体层中,采用wc-13wt%co(yg13)合金粉末,其成分比例为wc87%,co13%,设置4层中间梯度层,各梯度层中yg13的体积含量分别为15%,35%,55%,75%,相应的各梯度层中金刚石的体积含量分别为85%,65%,45%,25%。预合金粉末粒度为0.038~0.044mm,金刚石粉末粒度为0.12~0.15mm。

33.其制作工艺流程为:

34.(1)选取适量的金刚石微粉和yg13预合金粉末;

35.(2)将金刚石微粉、yg13预合金粉末以及根据各梯度要求配置的yg13和金刚石混粉分别加入1.5%的瓜尔胶、2%的甘油、0.1%的六偏磷酸钠以及适量的去离子水充分混合,并分别置于行星球磨机中高速球磨混合均匀,制成固含量为55%的浆料;

36.(3)在计算机三维建模软件中建立功能梯度结构聚晶金刚石复合片的聚晶金刚石层模型、4层中间梯度层模型及硬质合金层模型,以stl格式存储模型文件,再利用切片软件对这些文件进行切割,使得各片层厚度具有可加工性,将最终的6个切片文件分别导入到相应的浆料直写3d打印设备中;

37.(4)将混合均匀的浆料分别放入对应的3d打印设备的料筒内,设定浆料直写3d打印设备的工作参数:喷嘴直径1mm,层高0.3mm,挤出速率15mm/s,流量120%,启动设备,多台设备分层打印流水线生产,之后按顺序将各片层组装成完整的生坯;

38.(5)将干燥至恒重的生坯放入耐高温、高压的金属圆杯中压实成型,之后放入六面液压顶机,升压至5.5gpa,升温至1500℃,并保持压力和温度600秒,之后停止加热,降低压力,使设备温度达到室温,压力降到标准大气压后,从六面液压顶机内取出,即得所述功能梯度结构聚晶金刚石复合片。

39.实施例2:

40.如图1所示,功能梯度结构聚晶金刚石复合片结构包括聚晶金刚石层,n层pcd/硬质合金复合梯度层以及硬质合金基体三部分。设计型号1613的聚晶金刚石复合片的直径

×

高度尺寸为15.88mm

×

13.20mm,在聚晶金刚石层中金刚石所占体积分数为100%,在硬质合金基体层中,采用wc-15wt%co(yg15)合金粉末,其成分比例为wc85%,co15%,设置5层中间梯度层,各梯度层中yg15的体积含量分别为15%,25%,35%,55%,75%,相应的各梯度层中金刚石的体积含量分别为85%,75%,65%,45%,25%。预合金粉末粒度为0.061~0.074mm,金刚石粉末粒度为0.250~0.297mm。

41.其制作工艺流程为:

42.(1)选取适量的金刚石微粉和yg15预合金粉末;

43.(2)将金刚石微粉、yg15预合金粉末以及根据各梯度要求配置的yg15和金刚石混粉分别加入1%的瓜尔胶、1.8%的甘油、0.15%的六偏磷酸钠以及适量的去离子水充分混合,并分别置于行星球磨机中高速球磨混合均匀,制成固含量为60%的浆料;

44.(3)在计算机三维建模软件中建立功能梯度结构聚晶金刚石复合片的聚晶金刚石层模型、5层中间梯度层模型及硬质合金层模型,以stl格式存储模型文件,再利用切片软件对这些文件进行切割,使得各片层厚度具有可加工性,将最终的7个切片文件分别导入到相

应的浆料直写3d打印设备中;

45.(4)将混合均匀的浆料分别放入对应的3d打印设备的料筒内,设定浆料直写3d打印设备的工作参数:喷嘴直径1.5mm,层高0.5mm,挤出速率12mm/s,流量100%,启动设备,多台设备分层打印流水线生产,之后按顺序将各片层组装成完整的生坯;

46.(5)将干燥至恒重的生坯放入耐高温、高压的金属圆杯中压实成型,之后放入六面液压顶机,升压至5.5gpa,升温至1500℃,并保持压力和温度600秒,之后停止加热,降低压力,使设备温度达到室温,压力降到标准大气压后,从六面液压顶机内取出,即得所述功能梯度结构聚晶金刚石复合片。

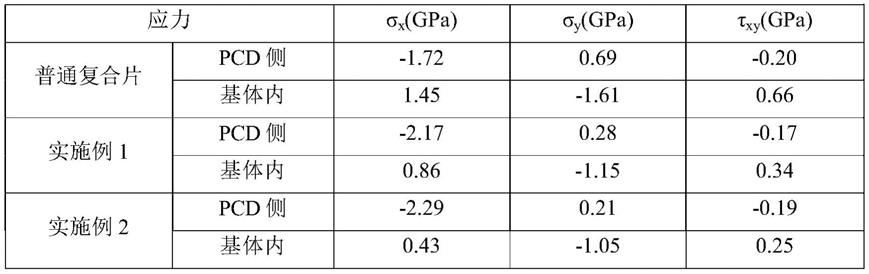

47.上述实施例中的复合片残余应力与普通复合片残余应力对比结果如下表1所示。

48.表1复合片内残余应力的有限元分析结果

[0049][0050]

对比例:

[0051]

对比例中仅改变了某个实验参数,其他实验条件均与实施例1中相同,得出的对比结果如下表2所示。

[0052]

表2对比实验结果表

[0053]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。