一种易维护的打磨主机

1.本发明专利申请是中国专利申请号202011029948.1的分案申请,原申请的申请号为202011029948.1,申请日为2020年09月27日,发明名称为一种稳定性佳的打磨主机。

技术领域

2.本发明涉及打磨设备领域,具体涉及的是一种易维护的打磨主机。

背景技术:

3.石材或板状材料的打磨抛光,其是通过磨头持续的对待加工表面进行打磨,使待加工的表面达到一定的光洁度。目前的石材打磨抛光装置大多是利用皮带输送机构输送石材,在皮带输送机构上方设置有摆梁,摆梁两端固定的滑轨座滑动安装在机架上,在加工石材时,摆梁来回摆动,带动其上的磨头对石材的表面进行抛光。

4.传统的打磨主机的座体采用的使用钢板拼接并通过螺钉锁紧或焊接连接的方式进行制作。所加工而成的座体稳固性不佳。容易变形和振动,从而影响所打磨的效果。

5.传统的打磨主机的主轴需要穿过摆梁中部,影响了摆梁的结构强度,从而造成整体的打磨主机的打磨抛光精度下降。

6.有鉴于此,本技术人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

7.本发明的主要目的在于提供一种易维护的打磨主机,其具有座体稳定性佳的特点,能够减少主轴和磨头打磨时的振动偏差。

8.为了达成上述目的,本发明的解决方案是:

9.一种易维护的打磨主机,包括座体、主轴、磨头和驱动电机;所述主轴转动安装在所述座体上,所述驱动电机固定安装在所述座体上以驱动所述主轴转动,所述磨头安装在所述主轴下端;其中,所述座体采用铸造后机加工而成。

10.进一步,所述座体为铸钢一体成型而成。

11.进一步,所述座体包括一体连接的支撑框架、中心筒和电机安装座,所述中心筒形成在所述支撑框架中部,所述主轴转动连接在所述中心筒内;所述电机安装座连接在所述支撑框架上端并悬伸于所述支撑框架外;电机安装座下方的支撑框架外侧壁上形成有安装贴合面,所述安装贴合面上端形成支撑卡槽。

12.进一步,所述电机安装座上沿形成有安装筋板,所述安装筋板上加工有若干个电机安装孔;所述驱动电机主轴朝下安装在所述安装筋板上。

13.进一步,所述主轴包括外轴筒和内轴,所述外轴筒与所述中心筒转动连接,所述外轴筒内设置有花键套筒,所述花键套筒内壁上形成有内花键,所述内轴外部设置有外花键,所述内轴通过花键与所述花键套筒连接能够沿着所述外轴筒的轴向滑动;所述外轴筒上端连接有从动轮,所述从动轮与所述驱动电机输出轴上的主动轮通过传动部件连接。

14.进一步,所述中心筒上部设置有用于支撑所述外轴筒的上支撑轴承;所述从动轮

自上而下抵顶在所述上支撑轴承的内圈上端。

15.进一步,所述从动轮和所述主动轮为皮带轮,所述传动部件为连接在主动轮和从动轮上的若干条传动皮带。

16.进一步,所述外轴筒上设置贯穿设置的安装通槽,所述安装通槽内安装有驱动键,所述驱动键伸出于所述安装通槽并与所述花键套筒和从动轮连接。

17.进一步,所述内轴上部连接有用于驱动所述内轴升降的升降装置;所述升降装置包括驱动座、升降油缸和油缸安装座;所述驱动座与所述内轴转动连接,所述油缸安装座设置在所述座体上,所述升降油缸与所述油缸安装座固定连接,所述升降油缸的活塞杆下端与所述驱动座固定连接。

18.进一步,所述内轴上端设置有与所述驱动座连接的四角接触轴承,所述四角接触轴承上方设置有上盖板,所述四角接触轴承下方设置有套设在所述内轴上的隔套,所述隔套下方设置有下盖板。

19.进一步,所述油缸安装座与所述座体之间设置管线安装板,所述管线安装板中部形成有通孔,所述通孔边缘形成高于管线安装板上表面的第一凸缘;所述下盖板向下形成有第二凸缘;所述第一凸缘的外径小于所述第二凸缘的内径。

20.进一步,所述支撑框架内设置有用于驱控制所述升降油缸的电磁阀,所述电磁阀通过管道与所述升降油缸相连接。

21.进一步,所述外轴筒内腔下端设置有润滑轴套,所述润滑轴套内壁与所述内轴外壁抵顶接触。

22.进一步,所述中心筒下部设置有用于支撑所述外轴筒的下支撑轴承,所述下支撑轴承下方设置有密封端盖;所述中心筒内设置与所述下支撑轴承的轴承座的安装腔连通的润滑油道;所述支撑框架内设置有供油装置,所述供油装置通过管道与所述润滑油道连通。

23.进一步,所述内轴中心形成有过水通道,所述过水通道上端连接有延伸管,所述油缸安装座上端设置有注水套筒,所述注水套筒中部设置有注水管,所述注水管自上而下伸入所述延伸管内,所述注水管的外壁与所述延伸管内壁不接触。

24.进一步,所述座体下端设置有限位安装孔;所述座体下端安装有限位固定板,所述限位固定板通过固定件与所述限位安装孔固定连接;所述限位固定板上形成有上下贯通的限位通孔,所述限位通孔内上下滑动设置有限位杆。

25.进一步,所述支撑框架中部一体设置有加强隔板。

26.采用上述结构后,本发明涉及的一种易维护的打磨主机,其至少具有以下有益效果:

27.一、通过采用一体铸造成型后再机加工而成的座体,整体的稳定性优于传统的通过板材拼接或者焊接而成的座体,在磨头进行打磨时能够更好的保证装置平稳性,从而提高了所加工表面的加工质量。

28.二、所述电机安装座所述支撑框架外,并在电机安装座下方的支撑框架外侧壁上形成有安装贴合面和支撑卡槽,这样所述座体通过所述安装贴合面贴合固定安装在摆梁侧面,所述电机安装座位于摆梁上方;如此避免了在摆梁上打孔用于安装主轴,而且驱动电机和主轴的重量在摆梁上分布更加平衡,使得打磨主机在摆梁上更加平稳。

29.三、通过设置具有外轴筒和内轴的主轴,所述外轴筒与座体转动连接并且所述外

轴筒上连接有从动轮,驱动电机通过传动部件带动所述从动轮转动,进而带动所述外轴筒转动。所述外轴筒内设置花键套筒,既能够带动所述内轴转动又能实现内轴相对与外轴筒上下滑动。

30.四、所述驱动键同时与所述内轴、花键套筒和所述从动轮连接,具有结构紧凑的特点。

31.与现有技术相比,本发明通过采用一体铸造成型的座体,提高了整体的稳定性和保证了加工质量。

附图说明

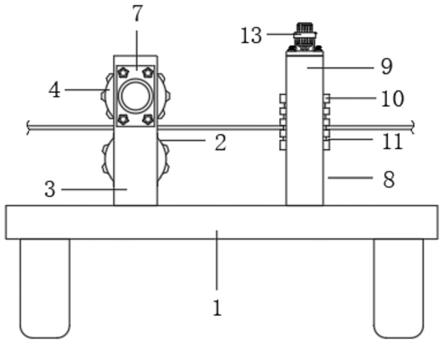

32.图1为本发明涉及一种易维护的打磨主机的立体结构示意图。

33.图2为本发明的剖面的结构示意图。

34.图3为本发明的另一角度的剖面结构示意图。

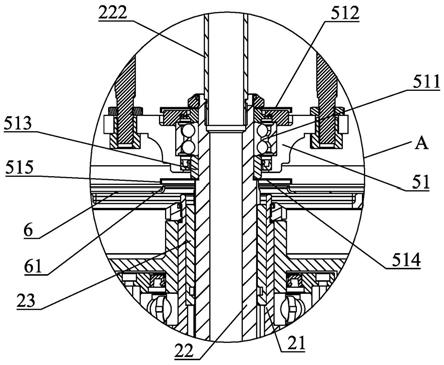

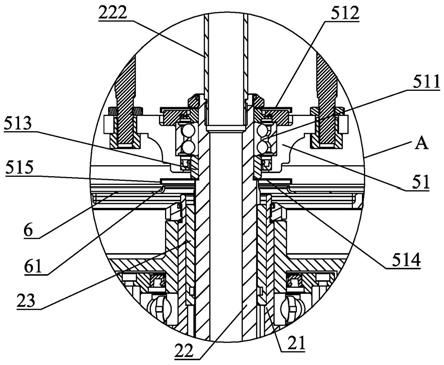

35.图4为图3中a处的放大结构示意图。

36.图5为外轴筒、花键套筒和驱动键的剖面结构示意图。

37.图6和图7本发明的另两个角度的立体结构示意图。

38.图8为座体和限位固定板的分解结构示意图。图9为座体的立体结构示意图。

39.图10为座体的剖面结构示意图。

40.图11为磨头的立体结构示意图。

41.图12为磨头的剖面结构示意图。

42.图13为磨头的立体剖面结构示意图。

43.图14为摆动座的立体结构示意图。

44.图15为摆动座和轨道块的配合结构示意图。

45.图16为第一外齿和内齿圈的立体结构示意图。

46.图中:

47.座体1;支撑框架11;安装贴合面111;支撑卡槽112;密封端盖113;限位安装孔114;中心筒12;润滑油道121;上支撑轴承122;电机安装座13;安装筋板131;电机安装孔132;供油装置14;限位固定板15;限位通孔151;限位杆16;电磁阀17;

48.主轴2;外轴筒21;内轴22;过水通道221;延伸管222;花键套筒23;润滑轴套24;下支撑轴承25;驱动键26;

49.驱动电机3;主动轮31;从动轮32;传动皮带33;

50.磨头4;中心轴41;法兰接头411;

51.外壳42;第一外齿轮431;第二外齿轮432;内齿圈433;轴承支座434;滚针无内环轴承435;上固定座436;轨道块44;滑轨441;摆动座45;驱动摆杆451;滚针滚轮轴承452;磨块安装座453;

52.升降装置5;驱动座51;四角接触轴承511;上盖板512;隔套513;下盖板514;第二凸缘515;升降油缸52;油缸安装座53;注水套筒531;注水管532;管线安装板6;第一凸缘61。

具体实施方式

53.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐

述。

54.如图1至图16所示,其为本发明涉及的一种易维护的打磨主机,包括座体1、主轴2、磨头4和驱动电机3;所述主轴2转动安装在所述座体1上,所述驱动电机3固定安装在所述座体1上以驱动所述主轴2转动,所述磨头4安装在所述主轴2下端;所述座体1采用铸造后机加工而成。

55.这样,本发明涉及的一种易维护的打磨主机,通过采用一体铸造成型后再机加工而成的座体1,整体的稳定性优于传统的通过板材拼接或者焊接而成的座体1,在磨头4进行打磨时能够更好的保证装置平稳性,从而提高了所加工表面的加工质量。优选地,所述座体1为铸钢一体成型而成。

56.优选地,所述座体1包括一体连接的支撑框架11、中心筒12和电机安装座13,所述中心筒12形成在所述支撑框架11中部,所述主轴2转动连接在所述中心筒12内;所述电机安装座13连接在所述支撑框架11上端并悬伸于所述支撑框架11外;电机安装座13下方的支撑框架11外侧壁上形成有安装贴合面111,所述安装贴合面111上端形成支撑卡槽112。所述电机安装座13所述支撑框架11外,并在电机安装座13下方的支撑框架11外侧壁上形成有安装贴合面111和支撑卡槽112,这样所述座体1通过所述安装贴合面111贴合固定安装在摆梁侧面,所述电机安装座13位于摆梁上方;如此避免了在摆梁上打孔用于安装主轴2,而且驱动电机3和主轴2的重量在摆梁上分布更加平衡,使得打磨主机在摆梁上更加平稳。

57.更进一步的,所述电机安装座13上沿形成有安装筋板131,所述安装筋板131上加工有若干个电机安装孔132;所述驱动电机3主轴2朝下安装在所述安装筋板131上,如此方便驱动电机3安装在所述电机安装座13上。

58.优选地,所述主轴2包括外轴筒21和内轴22,所述外轴筒21与所述中心筒12转动连接,所述外轴筒21内设置有花键套筒23,所述花键套筒23内壁上形成有内花键,所述内轴22外部设置有外花键,所述内轴22通过花键与所述花键套筒23连接能够沿着所述外轴筒21的轴向滑动;所述外轴筒21上端连接有从动轮32,所述从动轮32与所述驱动电机3输出轴上的主动轮31通过传动部件连接。通过设置具有外轴筒21和内轴22的主轴2,所述外轴筒21与座体1转动连接并且所述外轴筒21上连接有从动轮32,驱动电机3通过传动部件带动所述从动轮32转动,进而带动所述外轴筒21转动。所述外轴筒21内设置花键套筒23,既能够带动所述内轴22转动又能实现内轴22相对与外轴筒21上下滑动。

59.优选地,所述中心筒12上部设置有用于支撑所述外轴筒21的上支撑轴承122;所述从动轮32自上而下抵顶在所述上支撑轴承122的内圈上端。

60.更进一步的,所述从动轮32和所述主动轮31为皮带轮,所述传动部件为连接在主动轮31和从动轮32上的若干条传动皮带33。

61.优选地,所述外轴筒21上设置贯穿设置的安装通槽,所述安装通槽内安装有驱动键26,所述驱动键26伸出于所述安装通槽并与所述花键套筒23和从动轮32连接。所述驱动键26同时与所述内轴22、花键套筒23和所述从动轮32连接,具有结构紧凑的特点。

62.优选的,所述内轴22上部连接有用于驱动所述内轴22升降的升降装置5;所述升降装置5包括驱动座51、升降油缸52和油缸安装座53;所述驱动座51与所述内轴22转动连接,所述油缸安装座53设置在所述座体1上,所述升降油缸52与所述油缸安装座53固定连接,所述升降油缸52的活塞杆下端与所述驱动座51固定连接。随着所述升降油缸52的上升或下

降,从而带动所述驱动座51上升或下降,进而实现所述内轴22高度位置的调节。对石材进行打磨时,所述升降油缸52下降,所述内轴22上的磨头4下降以对板材进行打磨。当打磨完毕后,所述升降油缸52带动内轴22上升,从而将磨头4与板材脱离。

63.优选地,所述内轴22上端设置有与所述驱动座51连接的四角接触轴承511,所述四角接触轴承511上方设置有上盖板512,所述四角接触轴承511下方设置有套设在所述内轴22上的隔套513,所述隔套513下方设置有下盖板514。所述四角接触轴承511起到支撑所述内轴22上端的作用,减少内轴22转动的阻力。

64.优选的,所述油缸安装座53与所述座体1之间设置管线安装板6,所述管线安装板6中部形成有通孔,所述通孔边缘形成高于管线安装板6上表面的第一凸缘61;所述下盖板514向下形成有第二凸缘515;所述第一凸缘61的外径小于所述第二凸缘515的内径。所述第二凸缘515随着所述内轴22的转动而转动,通过设置上下设置的第二凸缘515和第一凸缘61,这样自上而下落在第二凸缘515的水珠或颗粒不易通过所述管线安装板6上的通孔。避免因为水珠和杂质对外轴筒21和内轴22的转动造成影响。

65.优选的,所述支撑框架11内设置有用于驱控制所述升降油缸52的电磁阀17,所述电磁阀17通过管道与所述升降油缸52相连接。这样,通过所述电磁阀17切换油路,实现升降油缸52的上升或下降。

66.优选地,所述外轴筒21内腔下端设置有润滑轴套,所述润滑轴套内壁与所述内轴22外壁抵顶接触。所述润滑轴套起到减少内轴22在外轴筒21转动的阻力的作用。

67.优选地,所述中心筒12下部设置有用于支撑所述外轴筒21的下支撑轴承25,所述下支撑轴承25下方设置有密封端盖113;所述中心筒12内设置与所述下支撑轴承25的轴承座的安装腔连通的润滑油道121;所述支撑框架11内设置有供油装置14,所述供油装置14通过管道与所述润滑油道121连通。这样通过供油装置14输送润滑油,能够方便地对下支撑轴承25进行添加润滑油,节省人力成本和避免需要将设备停机进行添加润滑油而影响工作效率。

68.优选地,所述内轴22中心形成有过水通道221,所述过水通道221上端连接有延伸管222,所述油缸安装座53上端设置有注水套筒531,所述注水套筒531中部设置有注水管532,所述注水管532自上而下伸入所述延伸管222内,所述注水管532的外壁与所述延伸管222内壁不接触。注水管532内能够通水,并注入至所述过水通道221内以输送给板材的打磨表面。由于所述注水管532的外壁与所述延伸管222的内壁不接触,工作时,所述内轴22旋转带动延伸管222转动,所述注水管532通过注水套筒531与所述油缸安装座53固定连接,如此使得方便的对内轴22中心的过水通道221内进行注水。

69.优选地,所述座体1下端设置有限位安装孔114;所述座体1下端安装有限位固定板15,所述限位固定板15通过固定件与所述限位安装孔114固定连接;所述限位固定板15上形成有上下贯通的限位通孔151,所述限位通孔151内上下滑动设置有限位杆16。

70.所述磨头4包括中心轴41、外壳42、差速机构、轨道块44和若干个摆动座45;所述外壳42内设置有中心轴41,所述外壳42与所述中心轴41等速转动;所述轨道块44设置在所述外壳42内并转动连接在所述中心轴41上,若干个所述摆动座45转动连接在所述外壳42上,所述摆动座45上形成位于外壳42外侧的磨块安装座453;所述轨道块44与所述中心轴41同轴转动连接;所述轨道块44上设置有滑轨441,所述摆动座45在所述外壳42内的一端设置有

驱动摆杆451,所述驱动摆杆451的自由端设置有能够滚动连接在所述滑轨441内的滚轮;所述轨道块44与所述中心轴41之间连接有差速机构,所述差速机构驱动所述轨道块44与所述中心轴41形成差速运动;所述内齿圈433外侧设置有轴承支座434,所述内齿圈433与所述轴承支座434之间设置有滚针无内环轴承435;所述轴承支座434上连接有上固定座436,所述上固定座436与所述中心轴41转动连接,所述固定座与所述限位杆16下端连接。

71.优选地,所述摆动座45的摆动轴与中心轴41垂直设置。这样所述摆动座45的摆动轴大致平行于打磨平面,能够更好的对待打磨平面进行打磨操作。

72.优选的,所述滚轮为滚针滚轮轴承452,所述滚针滚轮轴承452的滚轮轴螺纹锁紧安装在所述驱动摆杆451上。这样所述滚针滚轮轴承452能够保证所述滚轮在所述滑轨441上的顺畅度,保证所述摆动座45能够更好的随着所述外壳42的转动而摆动。

73.优选地,所述差速机构包括第一外齿轮431、第二外齿轮432和内齿圈433;所述第一外齿轮431通过花键与所述中心轴41连接,所述第二外齿轮432与所述轨道块44固定连接并与所述中心轴41同轴设置;通过外齿圈与所述中心轴41偏心设置并同时与所述第一外齿轮431和第二外齿轮432啮合连接;所述第一外齿轮431与所述第二外齿轮432的齿数不同。通过所述第一外齿轮431、第二外齿轮432和内齿圈433的相互配合,所述使得所述第二外齿和第二外齿轮432之间的转速存在差异,从而轨道块44的相对于外壳42的转速远远小于所述外壳42相对于的转动速度。更进一步的,所述摆动座45摆动时,相邻的两个摆动座45上的磨块安装座453相互靠近或者相互远离。及相邻的两个摆动座45在内八字状态和外八字状态之间往复变化。

74.优选的,所述第一外齿轮431和第二外齿轮432的齿数相差1个齿。这样,例如所述第一外齿轮431为35个齿,所述第二外齿轮432为36个齿,如此设置之后,所述外壳42需要转动36圈,所述轨道块44相对于外壳42转动了1圈。

75.优选的,所述中心轴41上形成有沿着中心轴41贯穿设置的过水通道221,所述中心轴41上端形成有与内轴22下端连接的法兰接头411。打磨时需要对打磨平面喷水,以提高打磨效果和减少粉尘,通过中心孔注水的方式,使得结构更加紧凑并能够随着所述打磨头4的位置移动而移动。

76.与现有技术相比,本发明通过采用一体铸造成型的座体1,提高了整体的稳定性和保证了加工质量。

77.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。