1.本技术涉及型材处理设备领域,尤其是涉及一种抛丸清理机用回收装置。

背景技术:

2.抛丸清理机是依靠高速旋转的抛头将磨料颗粒使劲抛向工件表面来实现的,利用离心力的作用,使高速抛出的钢丸撞击零件表面,达到光饰的目的,抛丸清理机能使零件表面产生压应力,可提高零件的疲劳强度及抗拉应力腐蚀的能力,可对扭曲的薄壁零件进行校正。常用的辊道通过式抛丸机能连续不间断工作,对各类钢材料,如钢板,钢材,钢梁,型钢,钢管和铸钢件等以一种连续通过方式进行除氧化皮、清理和预处理。

3.申请号为201621437324.2的中国专利公开了一种通过式抛丸清理机,包括上料机构、下料机构、设置在上料机构与下料机构之间的抛丸机构,下料机构包括下料轨道以及设置在下料轨道一侧得集料装置,下料轨道包括架体、设置在架体上得多个输送辊以及设置在输送辊之间的顶出机构,集料装置包括上端面设置有开口的箱体,箱体中部水平设置有网格状的隔离栏,箱体的内底面与水平面存在10~15

°

的夹角,内底面的高度低于隔离栏的高度,箱体较低的一侧设置有回收口。对清理后的抛丸进行回收时,回收口处设置回收管道以及抽风装置,打开抽风装置直接将回收口处的抛丸沿回收管道回收至抛丸回收斗处,与抛丸机构内回收的抛丸一同进入回收斗内。

4.针对上述中的相关技术,抛丸经过一定的使用周期后会发生磨损,抛丸体积会减小,在抛丸与零件表面的其余杂质进行筛分时,正常抛丸被筛分并回收利用,体积较小的抛丸与其余杂质被分离,发明人认为存在降低抛丸回收率的缺陷。

技术实现要素:

5.为了提高抛丸的回收率,本技术提供一种抛丸清理机用回收装置。

6.本技术提供的一种抛丸清理机用回收装置采用如下的技术方案:

7.一种抛丸清理机用回收装置,包括清理槽、抛丸筛分机构和送料机构,所述清理槽设置在所述抛丸清理机的清灰机构下方,用以回收清理零件后的抛丸和杂质,所述抛丸筛分机构包括滚轮架、三个滚轮、输送带、磁性带、杂质箱、抛丸仓和驱动件,三个滚轮互相平行设置且均转动连接在所述滚轮架上,所述磁性带套设在任意两相邻所述滚珠上,所述输送带叠放在所述磁性带上并套设在两侧所述滚轮上,且所述输送带设置在所述清理槽下方;所述杂质箱设置在所述传送带靠近所述磁性带一侧的下方,所述抛丸仓设置在所述磁性带远离所述杂质箱一侧下方;所述驱动件设置在任一所述滚轮上,其能够使得所有所述滚轮同步转动;所述送料机构设置在所述抛丸筛分机构上并与所述抛丸仓连通,且所述送料机构能够将回收后的抛丸运送至所述抛丸清理机的回收斗中。

8.通过采用上述技术方案,对抛丸进行回收处理时,零件上粘附的抛丸和其余杂质汇集到清理槽中,调节驱动件打开,使得所有滚轮带动输送带和磁性带转动,清理槽内的混合杂质落到输送带上并随输送带运动,在经过磁性带时,磁性带对杂质中的抛丸产生吸力,

抛丸隔着输送带被吸附在磁性带上,输送带继续运动至最端部,未被吸附的其他杂质在重力作用下落入杂质箱内,被吸附的抛丸克服重力继续留在输送带上继续转动,直至逐渐远离磁性带,磁性带吸力逐渐减小,抛丸在重力作用下落入抛丸仓内;之后调节送料机构并将抛丸仓内的抛丸运送至抛丸清理机的回收斗内进行回收再使用;设置的清理槽、抛丸筛分机构和送料机构,能够完成对抛丸的收集、筛分和输送的闭环,保证回收装置的整体性和循环性;设置的滚轮架、三个滚轮、输送带、磁性带、杂质箱和抛丸仓,能够通过磁性带对抛丸的吸力和重力将其余杂质与抛丸分离,使得抛丸能够快速的集中再收集,减少抛丸的浪费,避免因筛分效果差使得抛丸数量逐渐减少的现象,提高抛丸的回收率,便于回收的跑完继续对零件进行清理,保证了抛丸的循环。

9.可选的,所述滚轮架于所述输送带两侧设置有挡板。

10.通过采用上述技术方案,设置的挡板,能够对输送带上的杂质进行阻挡,避免在输送带输送过程中杂质或抛丸从输送带落下的状况。

11.可选的,所述杂质箱顶壁倾斜设置,所述杂质箱较低一侧设置在所述输送带下方,另一侧沿高度方向高于所述输送带设置。

12.通过采用上述技术方案,设置的杂质箱,能够对除抛丸外的其余杂质进行集中收集和处理,同时减少杂质的飞溅,使得杂质能够完全落入杂质箱内,减少污染。

13.可选的,所述清理槽包括收集段和锥形出料段,所述锥形出料段处开设有出料口,所述锥形出料段处靠近处理料口处设置有出料阀门。

14.通过采用上述技术方案,设置的锥形出料段和出料阀门,便于清理槽内收集的清理杂质沿出料口落到输送带上,同时能够随时控制清理槽内杂质的出料速率,从而控制抛丸的筛分回收速率。

15.可选的,所述抛丸筛分机构还包括预筛分部件,所述预筛分部件包括筛网,所述筛网一端设置在所述锥形出料段,另一端倾斜设置且沿出料口下方伸入所述抛丸仓设置,所述筛网靠近所述抛丸仓一侧与所述出料口之间的空隙不小于滚珠体积。

16.通过采用上述技术方案,设置的筛网,能够在落到输送带之间对抛丸进行预筛分,将杂质中的正常大小抛丸进行筛分并送落到抛丸仓内收集,因磨损而体积较小的抛丸随其余杂质落到输送带上进行再筛分,减少了输送带的筛分压力,提高了筛分效率。

17.可选的,所述筛网铰接在所述锥形出料段,所述筛网伸入所述抛丸仓部分搭设在所述输送带上。

18.通过采用上述技术方案,筛网搭设在所述输送带,能够将粘接在输送带上的抛丸进行刮除,使得传送到清理槽下方的输送带保持清洁。

19.可选的,所述抛丸仓沿竖直方向的底端与所述输送机构连通,顶端一侧设置在所述输送带于中间所述滚轮下方,另一侧设置在所述清理槽上。

20.通过采用上述技术方案,设置的抛丸仓,能够对收集筛分的抛丸,便于抛丸的回收,同时围绕抛丸的筛分出料位置设置,减少抛丸的飞溅散落。

21.可选的,所述输送机构包括螺旋输送机,所述螺旋输送机的进料口与所述抛丸仓连通,所述螺旋输送机的进料口与所述抛丸清理机的回收斗连通。

22.通过采用上述技术方案,设置的螺旋输送机,能够将抛丸仓内回收的抛丸运送到抛丸清理机的回收仓内,完成抛丸清理机用回收装置的闭环,使得收集的抛丸能够重复使

用。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.设置的清理槽、抛丸筛分机构和送料机构,能够完成对抛丸的收集、筛分和输送的闭环,保证回收装置的整体性和循环性;设置的滚轮架、三个滚轮、输送带、磁性带、杂质箱和抛丸仓,能够通过磁性带对抛丸的吸力和重力将其余杂质与抛丸分离,使得抛丸能够快速的集中再收集,减少抛丸的浪费,避免因筛分效果差使得抛丸数量逐渐减少的现象,提高抛丸的回收率,便于回收的跑完继续对零件进行清理,保证了抛丸的循环;

25.2.磁性轮设置在端部的转弯处,加强对抛丸的吸力,保证抛丸在旋转时能够紧抵在输送带上,保证输送带与抛丸的连接;

26.3.设置的筛网,能够在落到输送带之间对抛丸进行预筛分,将杂质中的正常大小抛丸进行筛分并送落到抛丸仓内收集,因磨损而体积较小的抛丸随其余杂质落到输送带上进行再筛分,减少了输送带的筛分压力,提高了筛分效率,筛网搭设在所述输送带,能够将粘接在输送带上的抛丸进行刮除,使得传送到清理槽下方的输送带保持清洁。

附图说明

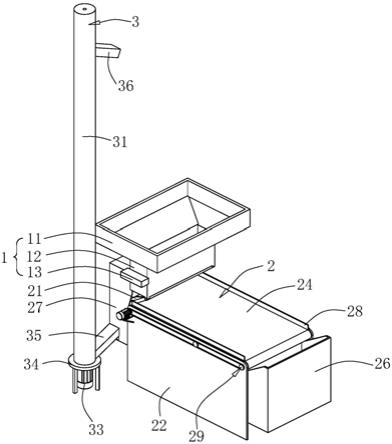

27.图1是本技术实施例抛丸清理机用回收装置的整体结构示意图。

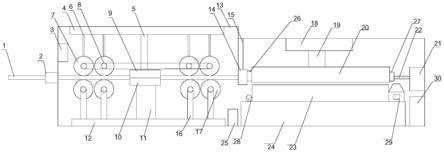

28.图2是图1中杂质箱和抛丸仓的内部示意图。

29.图3是图2中a部分的放大图。

30.图4是图1中送料机构部分的内部示意图。

31.附图标记说明:1、清理槽;11、收集段;12、锥形出料段;13、出料阀门;2、抛丸筛分机构;21、筛网;22、滚轮架;23、滚轮;24、输送带;25、磁性带;26、杂质箱;27、抛丸仓;28、挡板;29、驱动件;291、伺服电机;292、传动轮;293、传动带;3、送料机构;31、外壳;32、螺旋输送叶片;33、输送电机;34、支撑架;35、进料管;36、出料管。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种抛丸清理机用回收装置。参照图1,抛丸清理机用回收装置包括清理槽1、抛丸筛分机构2和送料机构,清理槽1两端焊接在抛丸清理机于清灰机构下方,用以回收清理零件后的抛丸和杂质,清理槽1包括一体设置的收集段11和锥形出料段12,锥形出料段12处开设有出料口,锥形出料段12处靠近处理料口处法兰连接有出料阀门13。抛丸筛分机构2包括预筛分部件和二次筛分部件,预筛分部件设置在出料口处,二次筛分部件设置在出料口下方。

34.参照图1和图2,预筛分部件包括筛网21,筛网21一端铰接在锥形出料段12靠近出料口一端,另一端倾斜设置并搭设在二次筛分部件上;筛网21的铰接轴沿水平方向设置,且筛网21远离铰接轴一侧与出料口之间的空隙不小于滚珠体积。

35.参照图1和图,2,二次筛分部件滚轮架22、三个滚轮23、输送带24、磁性带25、杂质箱26、抛丸仓27、挡板28和驱动件29,滚轮架22通过膨胀螺栓固定在地面上,滚轮架22一端靠近出料口并固定在出料口下方,且滚轮架22长度方向与筛网21轴向垂直设置,挡板28沿长度方向焊接在滚轮架22上。三个滚轮23互相平行设置且均通过轴承转动连接在滚轮架22

上,磁性带25套设在远离出料口一侧的两相邻滚珠上,且远离出料口一端的滚轮23为磁性轮,输送带24叠放在磁性带25上并套设在两最端两滚轮23上。参照图3,驱动件29包括伺服电机291、传动轮292和传动带293,滚轮架22上焊接有电机架,伺服电机291通过螺栓固定在电机架上,且伺服电机291的输出轴与远离磁性带25一端的滚轮23同轴焊接,传动轮292同轴焊接在三滚轮23的转动轴上,传动带293套设在所有传动轮292上。杂质箱26放置在传送带靠近磁性带25一侧的地面上,且杂质箱26顶壁倾斜设置,杂质箱26较低一侧设置在输送带24下方,较高一侧沿高度方向高于输送带24设置。抛丸仓27设置在磁性带25远离杂质箱26一侧,抛丸仓27底壁焊接在输送机构3的进料端上方并与输送机构3的进料端连通设置;抛丸仓27顶端靠近杂质箱26一侧设置在输送带24于中间滚轮23下方,另一侧焊接在锥形出料段12侧壁上。筛网21远离铰接轴一端伸入抛丸仓27设置并搭设在输送带24远离磁性带25一端。

36.参照图1和图4,输送机构3包括螺旋输送机,螺旋输送机包括螺旋输送叶片32、输送电机33、外壳31、进料管35和出料管36,地面上通过碰撞螺栓固定有支撑架34,输送电机33通过螺栓固定在支撑架34中间的地面上,外壳31数值焊接在支撑架34上,螺旋输送叶片32两端通过轴承转动连接在外壳31顶壁和底壁上,螺旋输送叶片32穿出外壳31底壁一端同轴焊接在输出电机的输出轴上。进料管35焊接在外壳31靠近地面一端并与螺旋输送叶片32连通,进料管35远离外壳31一端与抛丸仓27底壁焊接连通,出料管36焊接在外壳31远离地面一端并与螺旋输送叶片32连通,出料管36远离外壳31一端与抛丸清理机的回收斗焊接连通。

37.本技术实施例一种抛丸清理机用回收装置的实施原理为:对抛丸进行回收处理时,零件上粘附的抛丸和其余杂质汇集到清理槽1中,调节伺服电机291打开,使得伺服电机291的输出轴通过带轮带动滚轮23转动,进而带动输送带24和磁性带25持续转动。调节出料阀门13打开,清理槽1内的混合杂质落到筛网21上,筛网21将杂质中正常大小抛丸进行筛分,抛丸沿筛网21滑落到抛丸仓27内收集,因磨损而体积较小的抛丸随其余杂质随即落到输送带24并随输送带24运动。输送带24带动筛分后的杂质经过磁性带25时,磁性带25对杂质中的抛丸产生吸力,抛丸隔着输送带24被吸附在磁性带25上,输送带24继续运动至远离出料口最端部并随传送带反向,未被吸附的其他杂质在重力作用下落入杂质箱26内,被吸附的抛丸克服重力继续留在输送带24上并继续运动,直至逐渐远离磁性带25。抛丸随传送带逐渐远离磁性带25的过程中,磁性带25对抛丸的吸力逐渐减小,直至抛丸在重力作用下落入抛丸仓27内;在输送带24传送至远离磁性带25一端重新复位时,搭设在输送带24上的筛网21将粘接在输送带24上的抛丸进行刮除并落入抛丸仓27内,完成抛丸的筛分。最后调节输送电机33开启,使得输送电机33的输出轴带动螺旋输送叶片32转动,抛丸仓27内的抛丸随进料管35进入螺旋输送叶片32上,并通过螺旋输送叶片32运送至顶端并沿出料管36输送至抛丸清理机的回收斗内进行回收再使用。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。