1.本发明涉及一种成形装置和方法,尤其涉及一种液压成形的成形装置和方法。

背景技术:

2.在飞机、航天器和汽车领域,减轻重量以节约材料和运行中的能量消耗是现代制造技术发展的趋势之一。液压成形正是在这样的背景下开发出来的一种制造空心轻体结构件的先进制造技术,该技术不仅可以达到零部件的轻量化的制造要求,为了配合汽车外观对造型的需要,还可以根据不同位置而制造出不同截面结构的管状汽车前翼子板支撑件零件。

3.汽车前翼子板支撑件是翼子板总成不可或缺的一部分,翼子板前支撑件连接汽车的前翼子板,并与发动机罩、减震塔、前保险杠、车门、侧围等零件相配合。汽车翼子板是汽车的外观零件,需要翼子板支撑件对不同造型的翼子板提供安装位置和支撑,从而提高翼子板总成的刚度,提升汽车偏置碰撞性能,更好的减少汽车碰撞后对人员造成的伤害。

4.与管状液压成形前翼子板支撑件相比,目前现有传统的翼子板支撑件通常采用板材冲压加工。例如:公开号为cn101700788a,公开日为2010年5月5日,名称为“一种汽车翼子板安装结构”的中国专利文献,公开了一种汽车翼子板安装结构,其包含的翼子板支撑件为一种翼子板横梁,这种翼子板横梁为板材冲压零件。

5.现有技术中的这些传统板材冲压的翼子板支撑件仍然存在许多的缺陷,其往往需要多个冲压零件焊接而成,且并不能在满足汽车轻量化的同时,使零件满足刚度的性能、高偏置碰撞性能、以及支持复杂翼子板造型设计的需要。

6.基于此,针对现有技术中的缺陷,本发明期望获得一种管状液压成形前翼子板支撑件的成形装置和方法,提供一种既能够满足汽车零部件轻量化的要求,又能满足刚度的性能、高偏置碰撞性能、以及支持复杂翼子板造型设计需要的管状液压成形前翼子板支撑件。

技术实现要素:

7.本发明的目的之一在于提供一种管状液压成形前翼子板支撑件的成形装置,采用该成形装置可以有效制得一种既能够满足汽车零部件轻量化的要求,又能满足刚度的性能、高偏置碰撞性能、以及支持复杂翼子板造型设计需要的管状液压成形前翼子板支撑件。解决了传统板材冲压翼子板支撑件零件数量多,空间布局难,配合翼子板造型难度高以及轻量化效果不明显的问题。

8.为了实现上述目的,本发明提出了一种管状液压成形前翼子板支撑件的成形装置,其包括预成形组件、液压成形组件和液压成形设备;

9.其中,所述预成形组件包括:预成形上模和预成形下模;所述预成形上模与预成形压机连接,以在预成形压机的带动下在预成形的过程中朝向预成形下模移动;

10.其中,所述液压成形组件包括:液压成形上模、液压成形下模、第一端部密封组件

和第二端部密封组件;所述液压成形上模与液压成形机连接,以在液压成形机的带动下在液压成形的过程中朝向液压成形下模移动;其中所述液压成形上模包括:

11.液压成形上模基座;

12.上模端部浮动镶块,其设于所述液压成形上模基座的两端端部;

13.上模中间镶块,其设于上模端部浮动镶块之间;

14.上模端部浮动镶块驱动元件,其与所述上模端部浮动镶块连接,以驱动上模端部浮动镶块相对于上模中间镶块凸出或回缩;

15.其中,所述第一端部密封组件和第二端部密封组件被设置为:当上模端部浮动镶块与液压成形下模接触时,对待液压成形的管件的两个端部进行密封,所述液压成形设备在管件内部建立内压力。

16.在上述技术方案中,在某些优选的实施方式中,上述方案中,在一些优选的实施方式中,上模端部浮动镶块驱动元件可以采用氮气缸。

17.进一步地,在本发明所述的成形装置中,所述液压成形下模包括:

18.液压成形下模基座;

19.下模镶块,其设于所述液压成形下模基座上。

20.进一步地,在本发明所述的成形装置中,所述第一端部密封组件和第二端部密封组件分别包括:

21.端部密封件;

22.进给缸,其分别与端部密封件连接,以驱动端部密封件进给至密封工位。

23.进一步地,在本发明所述的成形装置中,所述液压成形上模和液压成形下模之间具有彼此适配设置的第一导套和第一导柱。

24.进一步地,在本发明所述的成形装置中,所述预成形上模和预成形下模之间具有彼此适配设置的第二导套和第二导柱。

25.进一步地,在本发明所述的成形装置中,所述预成形上模包括:

26.预成形上模底板;

27.预成形上模镶块,其设于所述预成形上模底板上;

28.上模回弹调整块,其通过垂直于预成形上模底板的第一转轴设置在预成形上模底板上;

29.上模回弹调整组件,其向上模回弹调整块的首端施力,以驱动上模回弹调整块以所述第一转轴为转动轴在预成形上模底板上进行转动;

30.上模固定组件,其在所述上模回弹调整块完成转动后,对其进行固定;

31.所述预成形下模包括:

32.预成形下模底板;

33.预成形下模镶块,其设于所述预成形下模底板上;

34.下模回弹调整块,其通过垂直于预成形下模底板的第二转轴设置在预成形下模底板上;

35.下模回弹调整组件,其向下模回弹调整块的首端施力,以驱动下模回弹调整块以所述第二转轴为转动轴在预成形下模底板上进行转动;

36.下模固定组件,其在所述下模回弹调整块完成转动后,对其进行固定。

37.进一步地,在本发明所述的成形装置中,所述预成形下模镶块旁还设有端部限位块。

38.相应地,本发明的另一目的还在于提供一种管状液压成形前翼子板支撑件的成形方法,该方法操作简单方便,尤其适合液压成形生产,所获得的管状液压成形前翼子板支撑件质量稳定可靠,既能满足汽车零部件轻量化的要求,又可以满足刚度和高偏置碰撞性能的需要,其能够有效支持复杂翼子板造型设计。

39.为了实现上述目的,本发明提出了一种管状液压成形前翼子板支撑件的成形方法,其包括步骤:

40.100:将直管制成弯管;

41.200:采用上述的成形装置的预成形组件对弯管进行预成形;

42.300:采用上述的成形装置的液压成形组件对预成形管件进行液压成形。

43.进一步地,在本发明所述的成形方法中,所述步骤200包括:

44.201:将弯管置于预成形下模内,通过预成形压机带动预成形上模的合模过程,得到初步预成形管件;

45.202:测量初步预管件的实际弯曲角度θ,将实际弯曲角度θ与目标角度进行比对,根据比对结果调整上模回弹调整块和下模回弹调整块的转动角度;

46.重复进行步骤201和202,直到初步预管件的实际弯曲角度θ与目标角度一致,并将此时得到的初步预成形管件作为进入步骤300的预成形管件。

47.进一步地,在本发明所述的成形方法中,所述步骤300包括:

48.301:将预成形管件置于液压成形下模内;

49.302:在液压成形上模的静置状态下,上模端部浮动镶块驱动元件驱动上模端部浮动镶块浮出上模中间镶块的型面一预设距离l,所述上模端部浮动镶块驱动元件的初始压力为f1;

50.303:液压成形压机带动整个液压成形上模下压,直到上模端部浮动镶块与液压成形下模接触,此时第一端部密封组件和第二端部密封组件对待液压成形的预成形管件的两个端部进行密封,液压成形设备向预成形管件内注入压力液体,以在预成形管件内部建立第一内压力p1并保持一段第一时间;

51.304:当液压成形上模与液压成形下模的合模压力f2>f1时,上模端部浮动镶块回缩到底,液压成形上模和液压成形下模完全合模;

52.305:液压成形设备向预成形管件内注入压力液体,以在预成形管件内部建立第二内压力p2并保持一段第二时间,使得管件外表面贴合液压成形组件的型腔;其中p2大于p1;

53.306:泄压并打开液压成形组件,液压成形管件。

54.进一步地,在本发明所述的成形方法中,p1为20~50mpa,第一时间为1~30s;并且/或者p2为100~180mpa,第二时间为1~10s。

55.相较于现有传统技术采用板材冲压加工的翼子板支撑件,本发明所述的技术方案通过优化装置结构设计了一种管状液压成形前翼子板支撑件的成形装置。采用该成形装置可以有效制得一种既能够满足汽车零部件轻量化的要求,又能满足刚度的性能、高偏置碰撞性能、以及支持复杂翼子板造型设计需要的管状液压成形前翼子板支撑件。解决了传统板材冲压翼子板支撑件零件数量多,空间布局难,配合翼子板造型难度高以及轻量化效果

不明显的问题。

56.通过该方法生产的管状液压成形前翼子板支撑件可以对不同造型的翼子板提供安装位置和支撑,提高翼子板总成的刚度,提升汽车偏置碰撞性能,从而更好地减少汽车碰撞后对人员造成的伤害,其具有良好的推广前景和应用价值。

附图说明

57.图1为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下液压成形组件的液压成形上模的结构示意图。

58.图2为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下液压成形组件的液压成形下模的结构示意图。

59.图3为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下预成形组件的预成形上模的结构示意图。

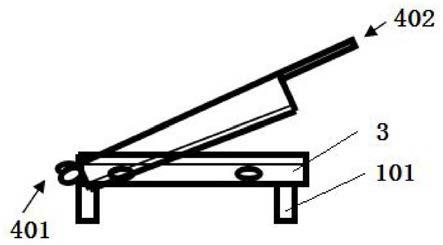

60.图4为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下预成形组件的预成形下模的结构示意图。

61.图5为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下预成形组件的预成形下模的结构俯视图。

62.图6示意性地显示了管状液压成形前翼子板支撑件回弹的示意图。

63.图7显示了采用本发明所述的管状液压成形前翼子板支撑件的成形方法所成形的弯管的结构示意图。

64.图8显示了采用本发明所述的管状液压成形前翼子板支撑件的成形方法所成形的预成形管件的结构示意图。

65.图9显示了采用本发明所述的管状液压成形前翼子板支撑件的成形方法所成形的管状液压成形前翼子板支撑件的结构示意图。

具体实施方式

66.下面将结合说明书附图和具体的实施例对本发明所述的管状液压成形前翼子板支撑件的成形装置和方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

67.本发明所述的技术方案通过优化装置结构,设计了一种管状液压成形前翼子板支撑件的成形装置。在本发明中,本发明所述的管状液压成形前翼子板支撑件的成形装置可以包括:预成形组件、液压成形组件和液压成形设备(图中未示出)。

68.当采用本发明所述的成形装置制造管状液压成形前翼子板支撑件时,本发明所述成形装置的预成形组件可以完成对管件的预成形处理,得到预成形管件(如图8所示);相应地,装置中的液压成形组件可以进一步地对预成形管件进行液压成形,从而得到管状液压成形前翼子板支撑件(如图9所示)。

69.图1为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下液压成形组件的液压成形上模的结构示意图。

70.图2为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下液压成形组件的液压成形下模的结构示意图。

71.结合参考图1和图2可以看出,在本实施方式中,本发明所述的成形装置的液压成形组件可以包括:液压成形上模1、液压成形下模2、第一端部密封组件3和第二端部密封组件4。

72.需要说明的是,在本发明所述的成形装置中,液压成形上模1能够与液压成形机(图中未示出)连接,其可以在液压成形机的带动下,在液压成形的过程中朝向液压成形下模2移动。

73.如图1所示,在本发明所述的液压成形组件中,液压成形上模1可以包括:液压成形上模基座11、上模端部浮动镶块12、上模中间镶块13和上模端部浮动镶块驱动元件(图中未示出)。其中,上模端部浮动镶块12设置于所述液压成形上模基座11的两端端部;上模中间镶块13设置于上模端部浮动镶块12之间;上模端部浮动镶块驱动元件与所述上模端部浮动镶块12连接,并且其可以驱动上模端部浮动镶块12相对于上模中间镶块13凸出或回缩。

74.相应地,在液压成形组件中还包括有第一端部密封组件3和第二端部密封组件4,它们被设置为:当上模端部浮动镶块12与液压成形下模2接触时,对待液压成形的管件的两个端部进行密封,从而保证本发明所述成形装置中的液压成形设备在管件内部建立内压力。

75.如图2所示,在本实施方式中,第一端部密封组件3和第二端部密封组件4均可以包括:端部密封件5和进给缸6。其中,进给缸6与端部密封件5连接,进给缸6可以驱动端部密封件5进给至密封工位。

76.继续参阅图2,同时结合参考图1可以看出,在本实施方式中,本发明所述的液压成形组件的液压成形下模2可以包括:液压成形下模基座21和下模镶块22。其中,下模镶块22被设置于液压成形下模基座21上。

77.此外,在本实施方式中,本发明所述成形装置的液压成形上模1和液压成形下模2之间具有彼此适配设置的第一导套7和第一导柱8。液压成形上模1在液压成形过程中朝向液压成形下模2移动时,第一导套7和第一导柱8可以相互适配。

78.图3为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下预成形组件的预成形上模的结构示意图。

79.图4为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下预成形组件的预成形下模的结构示意图。

80.图5为本发明所述的管状液压成形前翼子板支撑件的成形装置在一种实施方式下预成形组件的预成形下模的结构俯视图。

81.如图3、图4和图5所示,在本发明所述的成形装置中,预成形组件可以包括预成形上模9和预成形下模10。其中,预成形上模9可以与预成形压机(图中未示出)连接,以在预成形压机的带动下在预成形的过程中朝向预成形下模10移动。

82.需要说明的是,在本实施方式中,预成形上模9和预成形下模10之间具有彼此适配设置的第二导套14和第二导柱15。预成形上模9在预成形的过程中朝向预成形下模10移动时,第二导套14和第二导柱15可以相互适配。

83.如图3所示,在本实施方式中,预成形上模9包括:预成形上模底板91、预成形上模镶块92、上模回弹调整块93、上模回弹调整组件(图中未示出)和上模固定组件(图中未示出)。其中,预成形上模镶块92设置于上述预成形上模底板91上;上模回弹调整块93可以通

过垂直于预成形上模底板91的第一转轴(图中未示出)设置在预成形上模底板91上;上模回弹调整组件(图中视角未示出,其与下述下模回弹调整组件具有类似的结构)能够向上模回弹调整块93的首端施力,从而驱动上模回弹调整块93以第一转轴(图中视角未示出,其与下述第二转轴具有类似的结构)为转动轴在预成形上模底板91上进行转动;上模固定组件((图中视角未示出,其与下述下模固定组件具有类似的结构))可以在上模回弹调整块93完成转动后,对其进行固定。

84.相应地,如图4和图5所示,在本实施方式中,预成形下模10包括:预成形下模底板101、预成形下模镶块102、下模回弹调整块103、下模回弹调整组件104和下模固定组件105。其中,预成形下模镶块102设置于上述预成形下模底板101上;下模回弹调整块103通过垂直于预成形下模底板101的第二转轴106设置在预成形下模底板101上;下模回弹调整组件104能够向下模回弹调整块103的首端施力,以驱动下模回弹调整块103以所述第二转轴106为转动轴在预成形下模底板101上进行转动;下模固定组件105可以在下模回弹调整块103完成转动后,对其进行固定。

85.需要说明的是,在本实施方式中,上模回弹调整组件和下模回弹调整组件104可以采用螺杆,操作人员可以通过旋转螺杆调整上模回弹调整块93和下模回弹调整块103的转动角度,从而调整调整预成形工序中管件的角度。

86.此外,进一步参阅图4可以看出,在本实施方式中,本发明所述的成形装置中的预成形下模镶块102旁还设有端部限位块107,其可以用于限定预成形下模镶块102在预成形下模底板101上液压成形前翼子板的位置,防止预成形下模镶块102在预成形下模底板101上发生位移移动。

87.图6示意性地显示了管状支撑件回弹的示意图。

88.如图6所示,在采用本发明所述的成形装置中的预成形组件对管件的预成形处理后,可以得到初步预成形管件。需要特别注意的是,所制得的预成形管件可能会发生回弹,从而导致实际得到的预成形管件的实际弯曲角度θ与所需要的目标角度不同。

89.因此,在本发明所述的预成形上模9和预成形下模10中分别设置了上模回弹调整组件和下模回弹调整组件104。操作人员可以通过调整上模回弹调整组件和下模回弹调整组件104,驱动上模回弹调整块93以第一转轴为转动轴在预成形上模底板91上进行转动,驱动下模回弹调整块103以所述第二转轴106为转动轴在预成形下模底板101上进行转动,调整上模回弹调整块93和下模回弹调整块103的转动角度,直到预成形管件的实际弯曲角度θ与目标角度一致,调整完成后,利用上模固定组件和下模固定组件105固定位置,从而保证生产质量。

90.图7显示了采用本发明所述的管状液压成形前翼子板支撑件的成形方法所成形的弯管的结构示意图。

91.图8显示了采用本发明所述的管状液压成形前翼子板支撑件的成形方法所成形的预成形管件的结构示意图。

92.图9显示了采用本发明所述的管状液压成形前翼子板支撑件的成形方法所成形的管状液压成形前翼子板支撑件的结构示意图。

93.在本发明中,本发明上述的管状液压成形前翼子板支撑件的成形装置可以用于实施本发明所述的管状液压成形前翼子板支撑件的成形方法。

94.结合参考图7、图8和图9可以看出,在本发明中,采用本发明所述的管状液压成形前翼子板支撑件的成形装置可以有效制得管状液压成形前翼子板支撑件。

95.如图7、图8和图9所示,同时结合参考图1至图6,对本发明所述的管状液压成形前翼子板支撑件的成形方法进一步进行说明。本发明所述的成形方法,其可以包括步骤:

96.100:将直管制成如图7所示的弯管70;

97.200:采用本发明所述的管状液压成形前翼子板支撑件的成形装置的预成形组件对弯管进行预成形,得到如图8所示的预成形管件80;

98.300:采用本发明所述的管状液压成形前翼子板支撑件的成形装置的液压成形组件对预成形管件进行液压成形,得到图9所示的翼子板支撑件90。

99.需要说明的是,在本实施方式中,针对所需要的翼子板支撑件的理论数据,选取直管工件,并提前通过弯管设备进行弯管,获得弯管70。本发明在上述步骤100中所选用的钢材可以为dp800材料,直管规格为ф88mm

×

1.5mm(管材外径

×

壁厚)。

100.当采用本发明所述的管状液压成形前翼子板支撑件的成形装置对弯管进行预成形的步骤200时,可以包括如下步骤:

101.201:将弯管置于预成形下模10内,通过预成形压机带动预成形上模9的合模过程,得到初步预成形管件;

102.202:测量初步预管件的实际弯曲角度θ,将实际弯曲角度θ与目标角度进行比对,根据比对结果调整上模回弹调整块93和下模回弹调整块103的转动角度;

103.重复进行上述步骤201和202,直到初步预管件75的实际弯曲角度θ与目标角度一致,并将此时得到的初步预成形管件作为进入后续步骤300中的预成形管件80。

104.需要说明的是,在本实施方式中,上述步骤202中的目标角度可以通过cae仿真计算得到。

105.相应地,在本实施方式中,当采用本发明所述的管状液压成形前翼子板支撑件的成形装置对预成形管件进行液压成形的步骤300时,其可以包括:

106.301:将预成形管件80置于液压成形下模2内;

107.302:在液压成形上模1的静置状态下,上模端部浮动镶块驱动元件驱动上模端部浮动镶块12浮出上模中间镶块13的型面一预设距离l,所述上模端部浮动镶块驱动元件的初始压力为f1;

108.303:液压成形压机带动整个液压成形上模1下压,直到上模端部浮动镶块12与液压成形下模2接触,此时第一端部密封组件3和第二端部密封组件4对待液压成形的预成形管件的两个端部进行密封,液压成形设备向预成形管件内注入压力液体,以在预成形管件内部建立第一内压力p1并保持一段第一时间;

109.304:当液压成形上模1与液压成形下模2的合模压力f2>f1时,上模端部浮动镶块12回缩到底,液压成形上模1和液压成形下模2完全合模;

110.305:液压成形设备向预成形管件内注入压力液体,以在预成形管件内部建立第二内压力p2并保持一段第二时间,使得管件外表面贴合液压成形组件的型腔;其中p2大于p1;

111.306:泄压并打开液压成形组件,液压成形管件。

112.需要注意的是,在上述步骤302中,上模端部浮动镶块驱动元件可以驱动上模端部浮动镶块浮出上模中间镶块的型面10~30mm的预设距离l。在本实施方式中,上模端部浮动

镶块驱动元件采用的是氮气缸,氮气缸浮出模具型面位移l=20mm。

113.此外,在本发明所述的成形方法中,预成形管件内部建立的第一内压力p1可以控制在20~50mpa之间,且将第一时间控制为1~30s;相应地,预成形管件内部建立第二内压力p2也可以控制在100~180mpa之间,且第二时间可以控制为1~10s。在本实施方式中,上述步骤303中,通过液压成形设备可以在预成形管件内部建立28mpa的第一内压力p1,且在该低压状态保持10秒;相应地,在上述步骤305中,通过液压成形设备可以在预成形管件内部建立150mpa的第二内压力p2,且在该高压状态保持2秒,使得预成形管件外表面贴合液压成形组件的型腔,从而达到管状液压成形前翼子板支撑件的型面要求。

114.综上所述可以看出,本发明所述的管状液压成形前翼子板支撑件的成形装置可以有效制得一种既能够满足汽车零部件轻量化的要求,又能满足刚度的性能、高偏置碰撞性能、以及支持复杂翼子板造型设计需要的管状液压成形前翼子板支撑件。解决了传统板材冲压翼子板支撑件零件数量多,空间布局难,配合翼子板造型难度高以及轻量化效果不明显的问题。

115.相较于现有技术,采用本发明所述的管状液压成形前翼子板支撑件的成形方法生产的管状液压成形前翼子板支撑件可以对不同造型的翼子板提供安装位置和支撑,提高翼子板总成的刚度,提升汽车偏置碰撞性能,从而更好地减少汽车碰撞后对人员造成的伤害,其具有良好的推广前景和应用价值。

116.需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

117.另外,还需要注意的是,以上列举的仅为本发明的具体实施例,显然本发明不限于以上实施例,随之有着许多的类似变化。本领域的技术人员如果从本发明公开的内容直接导出或联想到的所有变形,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。