1.本发明涉及一种成型模具,尤其涉及一种制冷压缩机机体成型模具。

背景技术:

2.压缩机,是一种将低压气体提升为高压气体的从动的流体机械,是制冷系统的心脏。

3.在对压缩机机体进行生产的时候,由人工将一块钢板放置在卷钢机器上,通过卷钢机器将钢板卷为圆管形状,再由人工对将钢板的两端焊接在一起,然后打开卷钢机器的卷筒将圆管取下,再将压缩机机体的两个头部对接在圆管的两端,然后人工将圆管抱起,并且通过夹紧机器夹住压缩机机体的两个头部,从而将压缩机机体的头部与圆管对接并且夹紧,再由人工将圆管的两端与压缩机的头部焊接在一起,然后松开夹紧机器取出焊接成型压缩机机体。

4.针对现有技术中,在生产压缩机机体时自动化程度较低,人工放置钢板效率较低,并且可能放置倾斜,人工焊接对工人的危害较大,并且需要手动下料影响工作效率的问题,发明了一种可以自动对钢板进行上料、自动将钢板压弯成型并且自动焊接的制冷压缩机机体成型模具。

技术实现要素:

5.为了克服在生产压缩机机体时自动化程度较低,人工放置钢板效率较低,并且可能放置倾斜,人工焊接对工人的危害较大,并且需要手动下料影响工作效率的缺点,本发明的技术问题是:提供一种可以自动对钢板进行上料、自动将钢板压弯成型并且自动焊接的制冷压缩机机体成型模具。

6.本发明的技术实施方案为:一种制冷压缩机机体成型模具,包括有底座、放料台、推料台、第一支架、第一支板、第二支架、导向板、第三支架、第四支架、加工座、加工挡板、卷钢机构、焊接机构和导向机构,底座前侧固接有放料台,底座上对称的安装有两个第一支架,两个第一支架上对称的固接有两个第一支板,底座上对称的固接有两个第二支架,两个第二支架上对称的固接有两个导向板,两个导向板均与同侧的第一支板固接,底座上对称的固接有两个第三支架,两个第三支架上共同固接有第四支架,两个第三支架前侧共同固接有推料台,底座后侧固接有加工座,加工座上对称的固接有两个加工挡板,两个导向板上共同连接有卷钢机构,卷钢机构将钢板折弯成钢管形状,第四支架上连接有焊接机构,焊接机构对折弯后的钢板进行焊接,两个第一支板上共同连接有导向机构,导向机构对需要进行折弯的钢板起导向作用。

7.更为优选的是,卷钢机构包括有电机座、第一电机、第二支板、第一转轴、第一套筒、第三支板、第二转轴、第二套筒、第三齿轮、第三转轴、第四齿轮、第三套筒、第四转轴、第四套筒、第二电机和双向丝杆,两个导向板上对称的滑动连接有两个电机座,左侧的电机座上安装有第一电机,左侧的电机座上固接有第二支板,第一电机的转轴上连接有第一转轴,

第一转轴上远离第一电机的一端与第二支板转动连接,第一转轴上远离第一电机的一端固接有第一套筒,右侧的电机座上固接有第三支板,第三支板和第二支板对称,第三支板和右侧的电机座上共同转动连接有第二转轴,第二转轴上远离右侧的电机座的一端固接有第二套筒,第一套筒与第二套筒配合,左侧的电机座和第二支板上共同转动连接有第三转轴,第一转轴上固接有第三齿轮,第三转轴上固接有第四齿轮,第三齿轮和第四齿轮啮合,第三转轴上远离左侧的电机座的一端固接有第三套筒,右侧的电机座和第三支板上共同转动连接有第四转轴,第四转轴上远离右侧的电机座的一端固接有第四套筒,第四套筒与第三套筒配合,左侧的电机座上安装有第二电机,第二电机的转轴上安装有双向丝杆,双向丝杆同时与第二支板和第三支板螺纹连接。

8.更为优选的是,焊接机构包括有第三气缸、焊接架、电动推杆、第一焊枪、第六支架和第二焊枪,第四支架上安装有第三气缸,第三气缸的伸缩轴上安装有焊接架,焊接架上安装有电动推杆,焊接架上滑动连接有第一焊枪,电动推杆的伸缩轴与第一焊枪连接,焊接架后侧固接有第六支架,第六支架上对称的安装有两个第二焊枪。

9.更为优选的是,导向机构包括有衔接杆、支撑杆和弧形板,焊接架上对称的转动连接有两个衔接杆,两个衔接杆上远离焊接架的一端共同转动连接有支撑杆,支撑杆的两端与两侧的第一支板滑动连接,支撑杆上固接有弧形板。

10.更为优选的是,还包括有上料机构,上料机构包括有第一气缸、衔接架、推料板、第一齿杆、第五支架、第二气缸、电动吸盘、第一齿板、第一齿轮和第二齿轮,放料台上安装有第一气缸,第一气缸的伸缩轴上安装有衔接架,衔接架上固接有推料板,推料板与推料台滑动连接,衔接架上对称的固接有两个第一齿杆,两个第三支架上共同滑动连接有第五支架,第五支架上安装有第二气缸,第二气缸的伸缩轴上连接有电动吸盘,第五支架上对称的安装有两个第一齿板,推料台上对称的转动连接有两个第一齿轮,第一齿轮均与同侧的第一齿板啮合,推料台上对称的转动连接有两个第二齿轮,第一齿轮和第二齿轮同轴,第二齿轮均与同侧的第一齿杆啮合。

11.更为优选的是,还包括有夹紧机构,夹紧机构包括有第四支板、第三电机和夹紧头,第二支板和第三支板上对称的固接有两个第四支板,两个第四支板上对称的安装有两个第三电机,两个第三电机的转轴上对称的安装有两个夹紧头。

12.更为优选的是,还包括有下料机构,下料机构包括有第一导杆、第一梯形块、第一弹簧、挤压杆、第一接杆、挡料板、第二接杆、第二导杆和第一拉簧,两个第四支板上对称的滑动连接有两个第一导杆,两个第一导杆上远离第四支板的一端对称的固接有两个第一梯形块,两个第一导杆上均套有第一弹簧,两个导向板上对称的固接有两个挤压杆,挤压杆均与同侧的第一梯形块配合,两个第一梯形块上对称的固接有两个第一接杆,加工座上对称的滑动连接有两个挡料板,两个挡料板上对称的固接有两个第二接杆,两个挡料板下侧共同滑动连接有第二导杆,第二导杆上套有第一拉簧,第一拉簧的两端分别连接在两个挡料板上。

13.更为优选的是,还包括有限位机构,限位机构包括有第三导杆、第一直杆和第二拉簧,推料台上对称的滑动连接有四个第三导杆,同侧的两个第三导杆上共同固接有第一直杆,两个第一直杆均与推料板配合,四个第一直杆上均套有第二拉簧,第二拉簧的两端分别连接在同侧的第一直杆和推料台上。

14.更为优选的是,还包括有支撑机构,支撑机构包括有第二直杆、第三支杆、支撑块、第二齿杆、上直杆、第三齿杆和第五齿轮,两个第二支架上共同滑动连接有第二直杆,第二直杆上对称的安装有两个第三支杆,两个第三支杆上对称的固接有两个支撑块,第二直杆上对称的固接有两个第二齿杆,焊接架上对称的固接有两个上直杆,两个上直杆上对称的固接有两个第三齿杆,两个第一支板上对称的转动连接有两个第五齿轮,第五齿轮同时与第二齿杆和第三齿杆啮合。

15.更为优选的是,还包括有滑动杆,第二气缸的伸缩轴上安装有滑动杆,滑动杆与第五支架滑动连接,电动吸盘安装在滑动杆上。

16.与现有技术相比,本发明具有如下优点:本装置可以自动地对钢板进行上料折弯,并对折弯成钢管形状的钢板进行焊接,然后将钢管与压缩机头部夹紧对接并且焊接在一起,然后对焊接成型的压缩机进行自动下料;通过上料机构可以自动将对钢板进行间歇上料,并且将钢板自动的推送到卷钢机构内,从而便于卷钢机构对钢板进行折弯,省去了人工手动推送的步骤;通过卷钢机构可以自动的将钢板折弯成圆钢形状,并且可以自动的对成型的钢管进行下料,从而不需要再由人工手动拿下;通过焊接机构可以自动的将钢板的两端对接处焊接在一起,同时可以同步的将钢管与压缩机头部焊接在一起;通过导向机构可以对钢板提供导向作用,使钢板可以进入到卷钢机构内,并且可以对钢板进行限位,从而使折弯后的钢板两端可以对接在一起,便于焊接机构对钢板两端进行焊接;通过夹紧机构可以将压缩机的头部与钢管对接在一起并且进行夹紧,然后带动压缩机的头部与钢管同步旋转,从而方便焊接机构将压缩机的头部与钢管焊接在一起;通过限位机构可以在上料机构推送钢板的时候对钢板进行限位,从而防止钢板的位置偏移导致影响到折弯效果;通过支撑机构可以防止钢管在焊接完成后跟随卷钢机构左右移动,从而便于成型后的钢管滚落到下一步工序;通过滑动杆可以为第二气缸的下侧提供导向和支撑的作用,防止因为电动吸盘吸紧钢板后移动的过程中会重心不稳。

附图说明

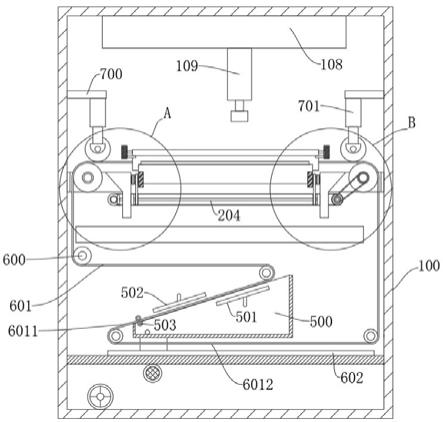

17.图1为本发明的整体结构示意图。

18.图2为本发明的底座连接关系示意图。

19.图3为本发明的加工座位置关系位置示意图。

20.图4为本发明的上料机构结构示意图。

21.图5为本发明的第一直杆结构示意图。

22.图6为本发明的焊接机构位置示意图。

23.图7为本发明的卷钢机构结构示意图。

24.图8为本发明的第一卷筒和第二卷筒连接炸开示意图。

25.图9为本发明的焊接机构结构示意图。

26.图10为本发明的导向机构结构示意图。

27.图11为本发明的夹紧机构位置示意图。

28.图12为本发明的下料机构结构示意图。

29.图13为本发明的支撑机构结构示意图。

30.图14为本发明的第五齿轮位置放大示意图。

31.图15为本发明的挤压杆结构示意图。

32.附图中各零部件的标记如下:1、底座,101、放料台,102、推料台,103、第一支架,104、第一支板,105、第二支架,106、导向板,107、第三支架,108、第四支架,109、加工座,110、加工挡板,2、第一气缸,201、衔接架,202、推料板,203、第一齿杆,204、第五支架,205、第二气缸,206、电动吸盘,207、第一齿板,208、第一齿轮,209、第二齿轮,3、电机座,301、第一电机,302、第二支板,303、第一转轴,304、第一套筒,305、第三支板,306、第二转轴,307、第二套筒,308、第三齿轮,309、第三转轴,310、第四齿轮,311、第三套筒,312、第四转轴,313、第四套筒,314、第二电机,315、双向丝杆,4、第三气缸,401、焊接架,402、电动推杆,403、第一焊枪,404、第六支架,405、第二焊枪,5、衔接杆,501、支撑杆,502、弧形板,6、第四支板,601、第三电机,602、夹紧头,7、第一导杆,701、第一梯形块,702、第一弹簧,7021、挤压杆,703、第一接杆,704、挡料板,705、第二接杆,706、第二导杆,707、第一拉簧,8、第三导杆,801、第一直杆,802、第二拉簧,9、第二直杆,901、第三支杆,902、支撑块,903、第二齿杆,904、上直杆,905、第三齿杆,906、第五齿轮,10、滑动杆。

具体实施方式

33.下面参照附图对本发明的实施例进行详细描述。

34.实施例1一种制冷压缩机机体成型模具,如图1-15所示,包括有底座1、放料台101、推料台102、第一支架103、第一支板104、第二支架105、导向板106、第三支架107、第四支架108、加工座109、加工挡板110、上料机构、卷钢机构、焊接机构、导向机构、夹紧机构和下料机构,底座1前侧固接有放料台101,放料台101上用来放置钢板,底座1上对称的安装有两个第一支架103,第一支架103为l形,分别位于底座1的左右两侧,两个第一支架103上对称的固接有两个第一支板104,底座1上对称的固接有两个第二支架105,第二支架105为t形,两个第二支架105上对称的固接有两个导向板106,导向板106上开设有导轨,两个导向板106均与同侧的第一支板104固接,底座1上对称的固接有两个第三支架107,两个第三支架107上共同固接有第四支架108,第四支架108位于两个第三支架107的顶部,两个第三支架107前侧共同固接有推料台102,底座1后侧固接有加工座109,加工座109的顶部为倾斜的平面,加工座109上对称的固接有两个加工挡板110,加工挡板110左右对称的设在加工座109顶部的斜面上,两个加工挡板110之间的距离刚好可以容纳钢管在加工座109上向下滚动,放料台101上连接有上料机构,上料机构自动对钢板进行上料,两个导向板106上共同连接有卷钢机构,卷钢机构将钢板折弯成钢管形状,第四支架108上连接有焊接机构,焊接机构对折弯后的钢板进行焊接,两个第一支板104上共同连接有导向机构,导向机构对需要进行折弯的钢板起导向作用,卷钢机构上连接有夹紧机构,夹紧机构将压缩机的头部与钢管的两端对接在一起并且夹紧,焊接机构同时将对接在一起的钢管和压缩机头部进行焊接,加工座109上连接有下料机构,下料机构阻挡加工座109上折弯后的钢管向下滚落,便于折弯后的钢管与压缩机头部进行焊接,当焊接完毕后下料机构会在卷钢机构的带动下不再对进行阻挡。

35.在工作前,人工将需要加工的钢板放置在放料台101上,可以一次放置多个,在工作时,控制上料机构将放料台101上的钢板向推料台102上放置,同时上料机构会将推料台102上的钢板向卷钢机构的位置推动,钢板的后端会首先与导向机构接触,导向机构会使钢

板与卷钢机构贴紧,同时启动卷钢机构,卷钢机构会对钢板进行折弯,从而将钢板折弯成钢管状,然后控制焊接机构对折弯成型的钢管进行焊接,焊接机构焊接时会带动导向机构远离成型的钢管,从而使导向机构不会影响到对钢管的焊接,焊接完成后控制卷钢机构松开对钢管的限位,钢管会顺着加工座109向下滚落,当钢管向下滚落后控制卷钢机构和焊接机构复位,钢管滚落到加工座109最下侧时下料机构会阻挡钢管继续向下滚动,人工将两个需要对接的压缩机头部放置在钢管的两端,并且与钢管进行对接,卷钢机构复位的时候会带动夹紧机构对压缩机头部进行夹紧,从而将压缩机的头部压紧在钢管的两端,焊接机构启动的时候控制夹紧机构带动压缩机头部进行旋转,焊接机构会将压缩机头部与钢管焊接在一起,卷钢机构松开对上方钢管的限位时会带动夹紧机构松开对压缩机头部的夹紧,同时会带动下料机构不再阻挡加工完成的钢管向下滚动,从而完成下料,然后下料机构会复位并且继续阻挡上方的钢管向下滚落,形成完成的工作循环;本装置可以自动地对钢板进行上料折弯,并对折弯成钢管形状的钢板进行焊接,然后将钢管与压缩机头部夹紧对接并且焊接在一起,然后对焊接成型的压缩机进行自动下料。

36.实施例2在实施例1的基础之上,如图3和图4所示,上料机构包括有第一气缸2、衔接架201、推料板202、第一齿杆203、第五支架204、第二气缸205、电动吸盘206、第一齿板207、第一齿轮208和第二齿轮209,放料台101上安装有第一气缸2,第一气缸2的伸缩轴可以向后伸出,第一气缸2的伸缩轴上安装有衔接架201,衔接架201上固接有推料板202,推料板202与推料台102滑动连接,衔接架201上对称的固接有两个第一齿杆203,第一齿杆203为顶端带有齿的长方体杆状,两个第三支架107上共同滑动连接有第五支架204,第五支架204为u字形,第五支架204可以在两个第三支架107上前后滑动,第五支架204上安装有第二气缸205,第二气缸205的伸缩轴可以向下伸出,第二气缸205的伸缩轴上连接有电动吸盘206,电动吸盘206为现有技术,第五支架204上对称的安装有两个第一齿板207,第一齿板207为口字形,并且内侧边框的下端开设有齿,推料台102上对称的转动连接有两个第一齿轮208,第一齿轮208均与同侧的第一齿板207啮合,推料台102上对称的转动连接有两个第二齿轮209,第一齿轮208和第二齿轮209同轴,第一齿轮208的齿数大于第二齿轮209的齿数,第二齿轮209均与同侧的第一齿杆203啮合。

37.在工作前,人工将一块钢板手动放置在推料台102上,然后控制第一气缸2伸出,从而带动衔接架201向后移动,从而带动推料板202向后滑动,从而带动两个第一齿杆203向后移动,两个第一齿杆203向后移动会带动第二齿轮209逆时针转动,从而带动第一齿轮208逆时针转动,从而带动第一齿板207向前移动,从而带动第五支架204向前滑动,从而带动第二气缸205向前移动,从而带动电动吸盘206向前移动;推料板202向后移动会将推料台102上的钢板向卷钢机构的方向推动,使卷钢机构对钢板进行折弯,当推料板202将钢板完全推送到卷钢机构内时,此时电动吸盘206位于放料台101上钢板的上方,然后控制第二气缸205伸出,从而带动电动吸盘206下降,当电动吸盘206与钢板接触时控制电动吸盘206吸附住钢板并且停止第二气缸205,然后控制第二气缸205收缩,从而将钢板提起,第二气缸205收缩完成后控制第一气缸2收缩,从而带动衔接架201向前移动,从而带动推料板202向前滑动,从而带动两个第一齿杆203向前移动,两个第一齿杆203向前移动会带动第二齿轮209顺时针转动,从而带动第一齿轮208顺时针转动,从而带动第一齿板207向后,从而带动第五支架

204向后移动,从而带动吸住的钢板向后移动,当第一气缸2收缩完成后控制第二气缸205伸出,将钢板放置在推料台102上,从而便于推料板202下次推料,放置钢板后控制第二气缸205收缩复位,第二气缸205收缩复位后控制第一气缸2伸出,从而形成工作循环;因为第五支架204向前移动取钢板的行程大于推料板202向后推送钢板的行程,所以第二齿轮209的齿数小于第一齿轮208的齿数;通过上料机构可以自动将对钢板进行间歇上料,并且将钢板自动的推送到卷钢机构内,从而便于卷钢机构对钢板进行折弯,省去了人工手动推送的步骤。

38.实施例3在实施例2的基础之上,如图6-图8所示,卷钢机构包括有电机座3、第一电机301、第二支板302、第一转轴303、第一套筒304、第三支板305、第二转轴306、第二套筒307、第三齿轮308、第三转轴309、第四齿轮310、第三套筒311、第四转轴312、第四套筒313、第二电机314和双向丝杆315,两个导向板106上对称的滑动连接有两个电机座3,两个电机座3左右对称,左侧的电机座3上安装有第一电机301,左侧的电机座3上固接有第二支板302,第二支板302起支撑作用,第一电机301的转轴上连接有第一转轴303,第一转轴303上远离第一电机301的一端与第二支板302转动连接,第一转轴303上远离第一电机301的一端固接有第一套筒304,第一套筒304为右端设有凸起的圆柱,并且直径与所需要的圆管直径相等,右侧的电机座3上固接有第三支板305,第三支板305起支撑作用,第三支板305和第二支板302对称,第三支板305和右侧的电机座3上共同转动连接有第二转轴306,第二转轴306上远离右侧的电机座3的一端固接有第二套筒307,第二套筒307为左端开设有凹槽的圆柱,该凹槽与第一套筒304右端设的凸起契合,并且直径与所需要的圆管直径相等,第一套筒304与第二套筒307配合,左侧的电机座3和第二支板302上共同转动连接有第三转轴309,第一转轴303上固接有第三齿轮308,第三转轴309上固接有第四齿轮310,第三齿轮308和第四齿轮310啮合,第三转轴309上远离左侧的电机座3的一端固接有第三套筒311,第三套筒311也为右端设有凸起的圆柱,右侧的电机座3和第三支板305上共同转动连接有第四转轴312,第四转轴312上远离右侧的电机座3的一端固接有第四套筒313,第四套筒313也为左端开设有凹槽的圆柱,第四套筒313与第三套筒311配合,第三套筒311右端的凸起与第四套筒313左端的凹槽契合,左侧的电机座3上安装有第二电机314,第二电机314的转轴上安装有双向丝杆315,双向丝杆315同时与第二支板302和第三支板305螺纹连接,双向丝杆315转动时可以带动第二支板302和第三支板305同步向相互远离或者相互靠近的方向移动。

39.推料板202向后推动钢板时,启动第一电机301,第一电机301会带动第一转轴303转动,从而带动第一套筒304进行转动,从而带动第二套筒307和第二转轴306进行转动,第一转轴303转动时会带动第三齿轮308进行转动,从而带动第四齿轮310进行转动,从而带动第三转轴309进行转动,从而带动第三套筒311进行转动,从而带动第四转轴312和第四套筒313进行转动;钢板会在导向机构的作用下向第一套筒304和第三套筒311以及第二套筒307和第四套筒313之间移动,从而通过第一套筒304、第二套筒307、第三套筒311和第四套筒313对钢板进行压弯,并且导向机构会在压弯过程中对钢板起导向作用,使钢板可以完整的闭合为钢管,成型的钢管会套在第一套筒304和第二套筒307上,对钢板折弯成型后停止第一电机301,此时焊接机构会对折弯成形的钢管进行焊接,焊接机构向下对钢管进行焊接的时候会带动导向机构远离钢管,当焊接机构焊接完成后,启动第二电机314,第二电机314会

带动双向丝杆315,双向丝杆315转动时会带动第二支板302和第三支板305向相互远离的方向移动,从而带动第二套筒307与第一套筒304相互远离,第三套筒311和第四套筒313相互远离,从而使钢管从第一套筒304和第二套筒307上脱落,钢管会在加工座109上向下滚落,然后控制焊接机构复位并且控制第二电机314反转,从而带动第二丝杆反转,从而带动第二支板302和第三支板305向相互靠近的方向移动,从而带动第二套筒307和第一套筒304闭合,第三套筒311和第四套筒313闭合,然后关闭第二电机314;通过卷钢机构可以自动的将钢板折弯成圆钢形状,并且可以自动的对成型的钢管进行下料,从而不需要再由人工手动拿下。

40.如图6和图9所示,焊接机构包括有第三气缸4、焊接架401、电动推杆402、第一焊枪403、第六支架404和第二焊枪405,第四支架108上安装有第三气缸4,第三气缸4的伸缩轴上安装有焊接架401,焊接架401上安装有电动推杆402,电动推杆402的伸缩轴可以向右伸出,焊接架401上滑动连接有第一焊枪403,第一焊枪403可以在焊接架401上左右滑动,电动推杆402的伸缩轴与第一焊枪403连接,焊接架401后侧固接有第六支架404,第六支架404上对称的安装有两个第二焊枪405,第一焊枪403和第二焊枪405均为现有技术。

41.当卷钢机构将钢板折弯成圆管形状时,控制第三气缸4向下伸出,从而带动焊接架401向下移动,焊接架401向下移动的时候会带动导向机构向后远离成型的钢管,焊接架401向下移动的时候会带动电动推杆402和第一焊枪403向下移动,同时带动第六支架404向下移动,从而带动两个第二焊枪405向下移动,第一焊枪403会与圆钢表面接触,钢板被折弯成钢管后,钢板两端的接缝处位于第一焊枪403的正下方,第一焊枪403向下移动后会与接缝处左侧接触,然后停止第三气缸4并且启动第一焊枪403,然后控制电动推杆402伸出,从而电动推杆402带动第一焊枪403从左向右移动,从而通过第一焊枪403将钢板的两端对接处焊接起来,当第一焊枪403移动到右侧时可以不控制电动推杆402收缩,当对下一个钢管进行焊接时再控制电动推杆402收缩,从而将钢管从右往左进行焊接;第一焊枪403与钢板两端的接缝处接触时,此时两个第二焊枪405与钢管两端和压缩机头部的对接处接触,然后夹紧机构将压缩机头部与钢管两端夹住并且旋转,启动第二焊枪405,从而通过第二焊枪405将钢管与压缩机的头部焊接在一起;当焊接完成的钢管向下滚落后,控制第三气缸4收缩,从而带动焊接架401向上移动,焊接架401向上移动的时候会带动导向机构向前移动,焊接架401向上移动的时候会带动电动推杆402和第一焊枪403向上移动,同时带动第六支架404向上移动,从而带动两个第二焊枪405向上移动,从而完成复位;通过焊接机构可以自动的将钢板的两端对接处焊接在一起,同时可以同步的将钢管与压缩机头部焊接在一起。

42.如图6、图9和图10所示,导向机构包括有衔接杆5、支撑杆501和弧形板502,焊接架401上对称的转动连接有两个衔接杆5,两个衔接杆5上远离焊接架401的一端共同转动连接有支撑杆501,支撑杆501的两端与两侧的第一支板104滑动连接,支撑杆501可以在两侧的第一支板104上前后滑动,支撑杆501上固接有弧形板502,弧形板502的长度与第一套筒304和第二套筒307对接后的长度相等,当弧形板502向前滑动后,弧形板502与第一套筒304、第二套筒307直接的距离刚好可以通过钢板,距离与钢板的厚度相契合。

43.焊接架401向下移动时会将通过两个衔接杆5使支撑杆501向后移动,从而带动弧形板502远离成型的钢管,从而避免弧形板502影响到对钢板的焊接;当焊接架401向上移动的时候,通过两个衔接杆5使支撑杆501向前滑动,从而带动弧形板502向前滑动,当推料板

202将钢板向后推动时,钢板的后端会与弧形板502接触,此时第一套筒304、第二套筒307、第三套筒311和第四套筒313均处于转动状态,从而弧形板502会使钢板的下端向下折弯,并且进入到第一套筒304和第三套筒311之间,同时也进入到第二套筒307和第四套筒313之间,然后使钢管继续向后传送,从而对钢板进行折弯,从而使钢板折弯成一个完整的圆管形状;通过导向机构可以对钢板提供导向作用,使钢板可以进入到卷钢机构内,并且可以对钢板进行限位,从而使折弯后的钢板两端可以对接在一起,便于焊接机构对钢板两端进行焊接。

44.如图7和图11所示,夹紧机构包括有第四支板6、第三电机601和夹紧头602,第二支板302和第三支板305上对称的固接有两个第四支板6,第四支板6起支撑作用,两个第四支板6均位于第二支板302和第三支板305的后侧,两个第四支板6上对称的安装有两个第三电机601,两个第三电机601的转轴上对称的安装有两个夹紧头602,夹紧头602上均开设有凹槽,并且凹槽的形状与压缩机的头部形状契合,凹槽内均设有橡胶垫。

45.当第二支板302和第三支板305向相互远离的方向移动时,从而带动第一套筒304和第二套筒307向相互远离的方向移动,同时带动两个第四支板6向相互远离的方向移动,从而带动两个第三电机601和夹紧头602向相互远离的方向移动,当钢管与第一套筒304和第二套筒307脱离接触并且从加工座109上滚落下来后,然后人工将两个压缩机的头部对接在钢管的两端,当第二支板302和第三支板305向相互靠近的方向移动时,从而带动两个第四支板6向相互靠近的方向移动,从而带动两个第三电机601和夹紧头602向相互靠近的方向移动,当两个夹紧头602相互靠近时,夹紧头602会将压缩机的两个头部压紧在钢管的两端,当第二焊枪405与压缩机头部和钢管的接缝处接触时,启动第二焊枪405,同时启动两个第三电机601,从而两个第三电机601带动两个夹紧头602转动,从而带动压缩机的头部和钢管进行转动,当转动一周后完成了接缝处的焊接,当第二支板302和第三支板305再次向相互远离的方向移动时,两个夹紧头602会松开对压缩机头部的夹紧,同时第二支板302和第三支板305会带动下料机构不再阻挡钢管向下滚动,从而完成下料;通过夹紧机构可以将压缩机的头部与钢管对接在一起并且进行夹紧,然后带动压缩机的头部与钢管同步旋转,从而方便焊接机构将压缩机的头部与钢管焊接在一起。

46.如图11、图12和图15,下料机构包括有第一导杆7、第一梯形块701、第一弹簧702、挤压杆7021、第一接杆703、挡料板704、第二接杆705、第二导杆706和第一拉簧707,两个第四支板6上对称的滑动连接有两个第一导杆7,第一导杆7起导向作用,两个第一导杆7上远离第四支板6的一端对称的固接有两个第一梯形块701,第一梯形块701为直角梯形的形状,两个第一导杆7上均套有第一弹簧702,第一弹簧702为第一梯形块701提供向后复位的力,两个导向板106上对称的固接有两个挤压杆7021,挤压杆7021均与同侧的第一梯形块701配合,挤压杆7021下侧靠近第一梯形块701的一端设有斜面,该斜面可以与第一梯形块701的斜面接触,并且将第一梯形块701向前挤压,两个第一梯形块701上对称的固接有两个第一接杆703,第一接杆703由一个长方体和一个直角梯形组成,加工座109上对称的滑动连接有两个挡料板704,两个挡料板704上对称的固接有两个第二接杆705,第二接杆705由一个长方体和一个直角梯形组成,并且该直角梯形可以钩住第一接杆703上的直角梯形,两个挡料板704下侧共同滑动连接有第二导杆706,第二导杆706上套有第一拉簧707,第一拉簧707的两端分别连接在两个挡料板704上,第一拉簧707为两个挡料板704提供相互靠近的力。

47.当两个第四支板6向相互远离的方向移动时,从而通过两个带动第一导杆7和第一梯形块701带动第一接杆703向相互远离的方向移动,从而通过两个第二接杆705带动两个挡料板704向相互远离的方向滑动,两个挡料板704会将第一拉簧707拉伸,从而不再阻挡焊接成型的钢管向下滚落,然后两个第四支板6继续向相互远离的方向移动,此时第一梯形块701会与挤压杆7021接触,挤压杆7021会将第一梯形块701向前挤压并且将第一弹簧702压缩,第一梯形块701向前移动的时候会带动第一接杆703向前移动,从而第一接杆703会与第二接杆705脱离接触,此时第一拉簧707会带动两个挡料板704向相互靠近的方向滑动复位,从而继续阻挡上方滚落的钢管;当两个第四支板6向相互靠近的方向移动时,从而通过两个带动第一导杆7和第一梯形块701带动第一接杆703向相互靠近的方向移动,当第一接杆703与第二接杆705接触并且继续移动时,第二接杆705会通过第一接杆703将第一梯形块701向前挤压,并且将第一弹簧702压缩,然后两个第一接杆703继续向相互靠近的方向移动,当第一接杆703与第二接杆705扣在一起时,此两个第四支板6不在移动,同时第一弹簧702会推动第一梯形块701和第一接杆703向后复位。

48.如图4和图5所示,还包括有限位机构,限位机构包括有第三导杆8、第一直杆801和第二拉簧802,推料台102上对称的滑动连接有四个第三导杆8,第三导杆8起导向作用,同侧的两个第三导杆8上共同固接有第一直杆801,两个第一直杆801的下端相互靠近的一侧均开设有长方形的缺口,从而方便对钢板的上侧进行限位,两个第一直杆801的前端相互远离的一侧开设有斜角,当推料板202向后滑动时会与两个斜角接触并且将两个第一直杆801向内挤压,从而对钢板进行限位,两个第一直杆801均与推料板202配合,四个第一直杆801上均套有第二拉簧802,第二拉簧802的两端分别连接在同侧的第一直杆801和推料台102上,第二拉簧802可以为两个第一直杆801提供相互远离的力。

49.当推料架将钢板向后推动时,推料板202的两侧会将两个第一直杆801向相互靠近的方向挤压同时将第二拉簧802拉伸,两个第一直杆801会对钢板的左右两侧和上侧进行限位,从而防止在推送钢板的过程中钢板的位置会发生偏移;当推料板202向前复位后,此时推料板202不再将两个第一直杆801向相互靠近的方向挤压,第二拉簧802拉动两个第一直杆801复位;通过限位机构可以在上料机构推送钢板的时候对钢板进行限位,从而防止钢板的位置偏移导致影响到折弯效果。

50.如图11、图13和图14所示,还包括有支撑机构,支撑机构包括有第二直杆9、第三支杆901、支撑块902、第二齿杆903、上直杆904、第三齿杆905和第五齿轮906,两个第二支架105上共同滑动连接有第二直杆9,第二直杆9上对称的安装有两个第三支杆901,两个第三支杆901左右对称,两个第三支杆901上对称的固接有两个支撑块902,支撑块902为弧形的块状,并且半径与钢管的半径契合,支撑块902内侧设有橡胶垫,第二直杆9上对称的固接有两个第二齿杆903,第二齿杆903的后端面上均设有齿,焊接架401上对称的固接有两个上直杆904,两个上直杆904上对称的固接有两个第三齿杆905,第三齿杆905的前端面均设有齿,两个第一支板104上对称的转动连接有两个第五齿轮906,第五齿轮906同时与第二齿杆903和第三齿杆905啮合。

51.当焊接架401向下移动时,从而带动两个上直杆904向下移动,从而带动两个第三齿杆905向下移动,从而带动第五齿轮906顺时针转动,从而带动两个第二齿杆903向上移动,从而带动第二直杆9向上移动,从而带动两个第三支杆901和支撑块902向上移动,当第

一焊枪403与钢板两端对接处接触时,此时两个支撑块902与钢管的下端接触,当第一套筒304与第二套筒307向相互远离的方向移动,第三套筒311与第四套筒313向相互远离的方向移动时,此时支撑块902会为钢管提供摩擦力,从而防止钢管会向左右移动;当焊接架401向上移动时,从而带动两个上直杆904向上移动,从而带动两个第三齿杆905向上移动,从而带动第五齿轮906逆时针转动,从而带动两个第二齿杆903向下移动,从而带动第二直杆9向下移动,从而带动两个第三支杆901和支撑块902向下移动,从而使两个支撑块902不再支撑钢管;通过支撑机构可以防止钢管在焊接完成后跟随卷钢机构左右移动,从而便于成型后的钢管滚落到下一步工序。

52.如图4所示,还包括有滑动杆10,第二气缸205的伸缩轴上安装有滑动杆10,滑动杆10与第五支架204滑动连接,滑动杆10可以在第五支架204上竖直滑动,电动吸盘206安装在滑动杆10上。

53.当第二气缸205向下伸出时,从而带动滑动杆10在第五支架204上向下滑动,从而带动电动吸盘206向下移动,通过滑动杆10可以为第二气缸205的下侧提供导向和支撑的作用,防止电动吸盘206吸紧钢板后移动的过程中会重心不稳。

54.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。