1.本发明属于用于镗削高精度平面的孔的设备或方法技术领域,具体涉及一种高精度合金壳体对孔加工系统及方法。

背景技术:

2.高精度合金壳体在使用时,需要加工两个定位销孔,通常两个定位销孔的加工,是将壳体坯件装夹在车削中心上,再启动车削中心的刀具在壳体坯件的端面加工出两个定位销孔。而现目前是通过弹性胀套定位夹将壳体装夹在车削中心上,不能对产品进行精准定位,会导致定位销孔的加工精度低。

技术实现要素:

3.本发明意在提供一种高精度合金壳体对孔加工系统及方法,以解决现有技术通过弹性胀套定位夹将壳体固定在车削中心上,不能对壳体进行精确定位,导致加工后的对孔误差较大的问题。

4.为实现上述目的,本发明提供如下技术方案,一种高精度合金壳体对孔加工系统,包括加工中心和设置在加工中心上的夹具,夹具包括安装底板和设置在安装底板上的定位基准座,定位基准座上同轴设置有轴孔定位柱,定位基准座上位于在轴孔定位柱外周设置多个气密性检测孔;安装底板上位于定位基准座的外周设有对壳体进行压紧的压紧装置。

5.本技术方案的技术原理:

6.将待加工的壳体放置定位基准座上,使得轴孔定位柱插入壳体内,对壳体坯件进行定位;再利用压紧件将壳体坯件压紧,进而能够完成将壳体坯件固定。再通过对气密性检测孔进行通气,并通过对单位时间内的气体泄漏量进行检测,若气体泄漏量较大,则说明壳体坯件的端面与定位基准座之间存在粉尘或杂质,壳体平面与设备的z向垂直度较差,装夹的精度较低;若单位时间内的气体泄漏量少,说明壳体平面与定位基准座之间紧密的贴合,装夹精度高。

7.本技术方案的有益效果:

8.1、本技术方案使用加工中心作为系统的主要加工设备,与传统的车削中心相比,提高了设备重复定位精度、增加主轴刚性和系统热平衡能力,能够使产品位置精度提升φ0.008

‑

0.015mm;

9.2、本技术方案通过在定位基准座上设置同轴的轴孔定位柱,能够对壳体坯件的装夹进行限位和导向,使得壳体坯件装夹到位,提高装夹的精度,进而在对孔加工时,精度更高;

10.3、本技术方案在定位基准座上设置气密性检测孔,装夹壳体坯件时,使壳体坯件的端面覆盖气密性检测孔,因此能通过检测单位时间内的吸气量,判断定位基准座与壳体坯件端面之间是否存在间隙,从而对装夹精度进行调整,以确保达到最高装夹精度;

11.4、本技术方案通过轴孔定位柱对壳体坯件的装夹位置进行确定,再配合压紧件将

壳体坯件压紧,便能完成对壳体坯件的精确装夹,操作方便。

12.综上所述,本技术方案能够完成对壳体坯件快速且高精度的装夹,并且在装夹后,能够对装夹精度进行检测,再进行调整,使得壳体坯件装夹的精度进一步提高,从而能够确保加工的对孔的精度高。

13.进一步,定位基准座上设置有数量与气密性检测孔一致的凸块,气密性检测孔设置在凸块处。

14.有益效果:设置凸块能将整个壳体坯件向上抬起,使得壳体坯件端面的大部分与定位基准座脱离,只需要与凸块接触的部分精确的装配,便能完成整个壳体坯件精确的装夹。通过减少接触的方式,能够更好的对装夹精度进行调整,进而来提升装夹是调整的效率。

15.而且在装夹时,壳体坯件也能覆盖气密性检测孔,从而完成对装夹精确度进行调整。

16.进一步,其中一块凸块上设有防转定位销。

17.有益效果:在装夹时,将防转定位销插入壳体坯件端面的一个销孔内,完成对壳体坯件的位置限制,同时在加工时,能避免壳体坯件发生转动,进而提高对孔加工的精度。

18.进一步,安装底板上还设置有防错块,防错块靠近定位基准座的一侧设有与待加工的壳体配合的防错槽。

19.有益效果:装夹壳体坯件时,将壳体坯件外部凸出的部分设置在防错槽内,对壳体坯件的装夹位置进行快速的确定,避免装错的情况出现,进而提高后续对孔加工的精度。而且能够快速的确定壳体坯件的装夹位置,进而提高装夹的效率。

20.进一步,安装底板上还设有多个限位块,限位块靠近定位基准座的一侧呈弧形。

21.有益效果:装夹壳体坯件时,限位块靠近定位基准座的一侧会与壳体坯件的外壁紧密的贴合,进而完成对壳体坯件的限位和保护。

22.进一步,轴孔定位柱包括上部的定位柱段和下部的过渡段,定位柱段的与过渡段的小径端同轴固定,且定位柱段的直径与过渡段小径端的直径一致,过渡段的外周设有壳体内壁上的螺钉连接孔。

23.有益效果:定位柱段能对壳体坯件的安装进行导向,待壳体坯件移动至过渡段时,通过过渡段逐渐增大的直径对壳体进行持续的导向,直至壳体坯件安装完成后,壳体坯件的内壁会与过渡段底部相贴;同时,配合螺钉连接孔的设置,能够利用螺钉将壳体锁紧,进一步提高安装的效果,确保壳体装夹的精度较高,进而提升后续对孔加工的精度。

24.本发明还提供另一技术方案,一种高精度合金壳体对孔加工方法,将待加工的壳体坯件安装在夹具上,利用夹具对壳体坯件进行精确定位和夹紧;再进行预钻孔、镗孔、镗铰孔加工,完成对孔的加工。

25.利用高精度合金壳体对孔加工系统在壳体上加工对孔,能够使得高精度合金壳体对孔加工系统的夹具对壳体坯件精确的装夹,再进行预钻孔、镗孔、镗铰孔,能够使得加工的对孔精度高。

26.进一步,壳体坯件通过真空挤压成型。

27.有益效果:通过真空挤压成型的方式,能够防止内部组织出现气孔和缩孔,从而确保铸件内部组织致密度高,提高成型的壳体坯件的强度,进而提升使用寿命。因此,在进行

对孔加工时,能避免因组织内部气孔和缩孔问题,引起的刀具振动和让刀,进而提高对孔加工的精度,提高产品质量。

28.进一步,壳体坯件成型后,进行时效处理。

29.有益效果:对成型的壳体坯件进行时效处理,放置一段时间后,能够将内部的应力进行释放,避免对孔加工时,因内部应力的存在而导致产品变形的情况出现,避免对产品的精度和质量造成影响。

30.进一步,在对孔加工前,启动加工中心,对加工中心温机30min以上。

31.有益效果:对加工中心进行温机,能够避免因设备刚启动时的卡顿、不顺畅等情况对对孔加工精度造成影响;能在加工中心运行稳定后,再对壳体坯件进行对孔加工,确保加工精度高。而且利用加工完成后的壳体装夹在家具上进行热机,刀具的进给量是经过设定的,在热机时,刀具能够正常的移动、运行,但是又不会和加工完成后的壳体进行接触,能避免加工后的壳体受损。

附图说明

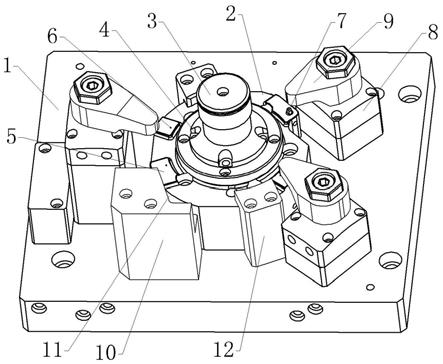

32.图1为本发明中使用的夹具的结构示意图;

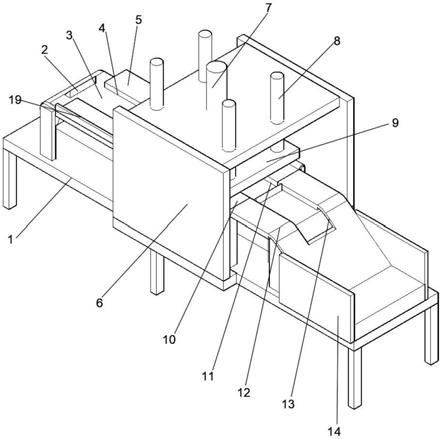

33.图2为本发明加工的壳体坯件的结构示意图;

34.图3为对孔加工完成后的壳体坯件的结构示意图。

具体实施方式

35.下面通过具体实施方式进一步详细说明:

36.说明书附图中的附图标记包括:安装底板1、定位基准座2、轴孔定位柱3、螺钉连接孔4、凸块5、气密性检测孔6、防转定位销7、支撑台8、压紧块9、防错块10、防错槽11、限位块12、壳体13、销孔14、基准平面15、基准孔16、对孔17。

37.实施例:

38.一种高精度合金壳体对孔加工系统,包括加工中心和设置在加工中心上的夹具,加工中心选用。如图1所示,夹具包括安装底板1和设置在安装底板1上的定位基准座2,安装底板1通过螺栓固定在加工中心上。

39.定位基准座2上表面同轴固定有轴孔定位柱3,轴孔定位柱3包括上部的定位柱段和下部的过渡段,定位柱段与过渡段的小径端同轴固定,且定位柱段的直径与过渡段小径端的直径一致。过渡段下部沿周向均匀布置有多个螺钉连接孔4,螺钉连接孔4的数量可以根据实际需求进行设置,本实施例中设置有四个螺钉连接孔4。在壳体13安装后,将螺钉拧入螺钉连接孔4内,能够完成对壳体13的固定。

40.定位基准座2上位于轴孔定位柱3的外圈布置有多个凸块5,凸块5的数量根据实际需求设置,本实施例中,设置有四个凸块5,四个凸块5的位置与壳体13端面设置有销孔14的位置配合,当壳体13装夹在定位基准座2上时,壳体13设置有销孔14的四个位置能正好覆盖四个凸块5。右侧的凸块5上设置有与销孔14配合的防转定位销7;四个凸块5的顶部均设置有气密性检测孔6,在气密性检测孔6上连通吸气部件(如抽气机),能够完成吸气。

41.安装底板1上位于定位基准座2的外周设置有压紧件,本实施例中压紧件包括支撑台8和转动连接在支撑台8内的压紧块9,支撑台8内设置有驱动的旋转气缸。压紧件的数量

根据实际需求进行设置,本实施例中设置有3个压紧件,且3个压紧件分别位于凸块5的上方。

42.安装底板1上位于定位基准座2的一侧还设置有防错块10,防错块10靠近定位基准座2的一侧设有防错槽11;在装夹壳体13时,壳体13外侧的凸起部分可以放置在防错槽11内,并且此时壳体13端面设置有销孔14的位置正好覆盖四个凸块5。

43.安装底板1上还设置有两个限位块12,限位块12包括固定在安装底板1上的竖向部和固定在竖向部顶端的横向部,横向部高于定位基准座2顶部,且横向部的底部与凸块5的顶部位于同一水平面,横向部朝向定位基准座2的一侧呈弧形,能够与壳体13的外侧相贴。

44.加工中心使用的刀具的刀杆和刀柄采用整体结构,能够提高刀具的刚性,减少刀尖径向振动和让刀。刀刃主偏角为90

°

,使得主切削刃所受径向切削力为0,降低刀尖所受径向分力。

45.一种高精度合金壳体对孔加工方法,使用高精度合金壳体对孔加工系统进行对孔17的加工,包括以下步骤:

46.步骤一,壳体坯件成型

47.通过真空压铸加上挤压的方式铸造出壳体坯件。通过真空压铸能够得到致密度较高的壳体坯件,防止内部组织出现气孔和缩孔;同时,增加挤压成型,壳体坯件的组织致密度更高,能够显著提高壳体的强度,减少逐渐后期变形的情况。

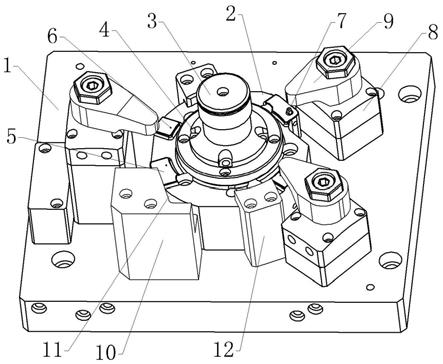

48.步骤二,时效处理

49.将成型后的壳体坯件放置一段时间,进行时效处理,消除壳体坯件的内部组织应力,避免加工后因壳体坯件内部应力逐渐释放而变形以及精度降低的问题出现。

50.步骤三,设备温机

51.将加工中心按照加工要求温机30min以上,使轴承、丝杆间隙和加工中心重复定位精度处于最佳热平衡状态。

52.步骤四,加工基准平面和定位孔

53.温机完成后,利用工加工中心在壳体坯件上加工出基准平面15、基准孔16和销孔14。

54.步骤五,壳体装夹

55.利用夹具对壳体13进行安装,如图2所示,将壳体13设置有四个销孔14的基准平面15朝向定位基准座2,并将轴孔定位柱3插入壳体13上的基准孔16内,使得壳体13外部的凸起部分位于防错槽11内;通过防错槽11的限位,使得壳体13的基准平面15的四个设有销孔14的位置均覆盖在凸块5上,同时防转定位销7插入其中一个销孔14内,完成对壳体13的放置。壳体13放置在定位基准座2上后,在螺钉连接孔4内拧入螺钉,实现对壳体的限位。再启动旋转气缸,带动压紧块9移动,将壳体13压紧、固定在夹具上。

56.壳体13装夹完成后,通过对气密性检测孔6进行吹气,根据吹出气体的量进行判断,壳体13上的基准平面15与凸块5的平面是否完全接触(即完全贴合)。当通过气密性检测孔6吹出的气体量较大时,说明则说明凸块5的平面与壳体13的基准平面15之间存在粉尘或杂质,其安装精度较低,因此需要对凸块5表面进行清理,再次进行装夹。若通过气密性检测孔6吹出的气体量小,则说明壳体13的基准平面15与凸块5的平面之间紧密的贴合,装夹精度高,因此完成对壳体13的“一面两销”定位装夹。

57.步骤六,对孔加工

58.壳体13装夹完成后,启动加工中心,顺次对壳体13进行预钻孔、镗孔、镗铰孔,从而在壳体13上形成如图3所示的对孔17,完成对孔17的加工。

59.本发明通过对刀具的改进,能够减少对孔17加工时对壳体13的挤压量,从而减少刀具与壳体13之间相互摩擦产生的热量,减少壳体13的变形,进而提升加工的精度。同时,由于壳体13内部组织的气孔和缩孔少,能减少对孔17加工时,刀具的震动和让刀,减少对壳体13质量的影响。

60.本发明,通过对夹具进行改进,使用“一面两销”定位、三点支承和三点压紧的方式,使支承点和压紧点在同一位置,确保定位正确、夹紧可靠、防止压紧变形,提高装夹的精度。

61.配置防错结构(防错块10和防错槽11),使得壳体13的凸出部分只能位于防错槽11内,否则壳体13无法装入夹具中,能够避免壳体13装错的情况出现。另外通过这种方式,能够实现对壳体13的快速装夹,能显著提高装夹工效。

62.在装夹完成后,通过在凸块5上设置气密性检测孔6,能够探测壳体13上的基准平面15是否与凸块5完全接触。若壳体13上的基准平面15与凸块5完全接触,则气密性探测合格,设备起动运行;否则设备报警,不能起动运行;确保加工时壳体的孔系与壳体13的基准平面15垂直,提高加工对孔17的位置精度。

63.通过对加工方法进行改进,能够减少成型的壳体13内部组织的气孔和缩孔,进而提升内部组织致密度,减少对孔17加工时刀具的震动和让刀,提高对孔17加工的精度。并且通过时效处理、热机步骤,也能够提升后续对孔17加工的精度。

64.综上所述,通过对高精度合金壳体对孔加工系统和高精度合金壳体对孔加工方法的改进,能够提升加工完成后的壳体13的位置精度。通过对刀具的改进,能够使壳体13的位置精度提升φ0.005

‑

0.008mm;通过对夹具的改进,能够将壳体13的位置精度提升φ0.007

‑

0.010mm;利用加工中心替换原有的车削中心,能够将壳体13的位置精度提升φ0.008

‑‑

0.015mm;通过系统与加工方法(真空铸造 时效处理 设备温机,以及夹具和刀具的改进)的配合,能够将壳体的位置精度提升φ0.012

‑

0.018mm。

65.对于本领域的技术人员来说,在不脱离本发明技术方案构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本专利实施的效果和专利的实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。