1.本发明属于复合材料领域,具体涉及一种电镀制备银包铜粉的方法。

背景技术:

2.随着电子信息技术和工业的不断发展,集成电路的封装和微电子器件的联结已经成为急需解决的重要问题。此外,由于计算机、通讯设备和网络系统的普遍应用,电磁干扰和电磁污染等问题也日益严重,因此电磁屏蔽技术已经成为关键技术之一。而金属粉末材料是集成电路封装,微电子器件联结和电磁屏蔽技术中必不可少的功能材料,粉末材料也越来越受到研究者的重视。

3.常见的金属粉体材料中,银粉因其良好的导电性能和抗氧化性能成为最受欢迎的制备材料,但银粉价格昂贵、制作成本高和银迁移问题制约其应用。铜粉体的导电性能与银粉接近,但铜粉很容易被氧化,而且其导电性能会随着其易氧化而降低。因此,银包铜粉的制备工艺和方法应运而生。

4.银包铜粉制备中化学镀法是最为普遍的方法,现在使用化学镀制备包覆粉末常见方法为直接置换法。直接置换法是直接利用硝酸银溶液或者银氨溶液与铜粉接触反应,因为铜的金属活动顺序在银的前面,因此铜粉可以直接将溶液中银离子还原,这种方法虽然工艺简单,但是镀层较为疏松,而且铜粉溶解严重。

技术实现要素:

5.为了解决上述问题,本发明提供一种电镀制备银包铜粉的方法,制备出的银包铜粉包覆性好,导电率高,抗氧化性能好。

6.本发明提供了如下的技术方案:

7.一种电镀制备银包铜粉的方法,包括如下步骤:

8.s1、将铜粉去污活化;

9.s2、配置电镀助剂、电镀液;

10.s3、将活化后的铜粉平铺在电镀装置底部,添加电镀助剂,通电,添加电镀液,开始电镀;

11.s4、待电镀完成后,过滤、清洗得到银包铜粉。

12.优选的,所述去污活化采用碱洗或者先碱洗再酸洗。

13.优选的,所述碱洗中的碱选自氢氧化钠、氢氧化钾、氨水、碳酸钠中的至少一种,所述酸洗中的酸选自盐酸、硫酸、硝酸、醋酸中至少一种。

14.优选的,所述电镀助剂为包含碳酸钾、氢氧化钾、烟酸、醋酸铵的水溶液。

15.优选的,所述电镀液为银氨溶液。

16.优选的,所述步骤s3中,在通电之前,还包括添加分散剂的步骤。

17.优选的,所述分散剂包括聚乙烯吡咯烷酮、聚乙烯醇、聚乙二醇中至少一种的水溶液。

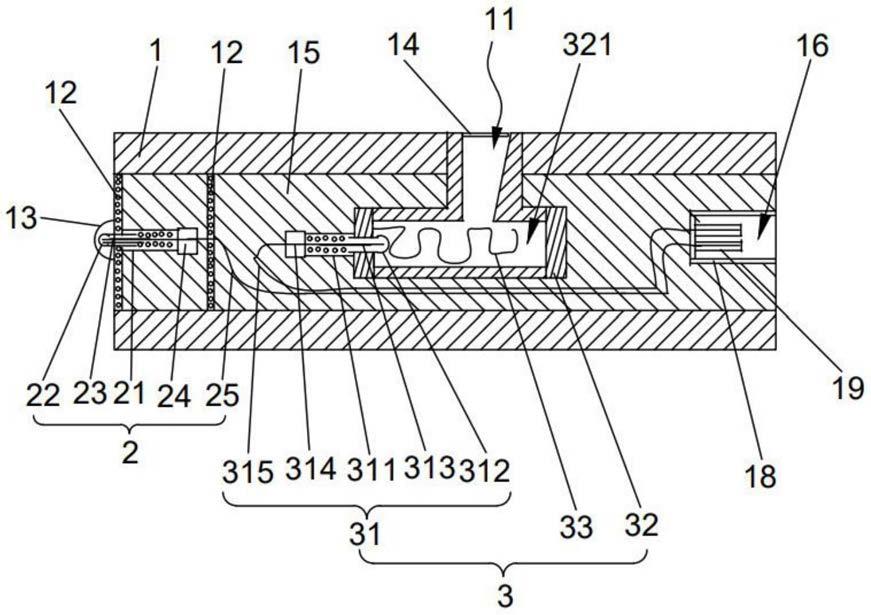

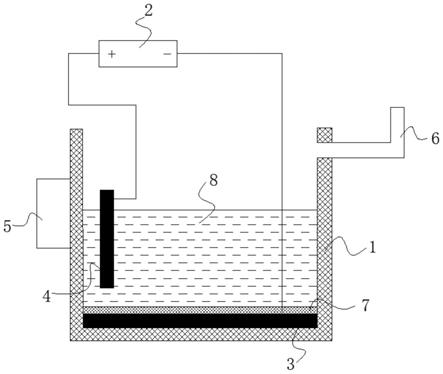

18.优选的,所述步骤s3中,电镀装置包括电镀槽、电源,所述电镀槽底部设有导电承载片,所述电镀槽内还设有阳极银片,所述电源、阳极银片、导电承载片形成闭合回路,所述银粉平铺覆盖在导电承载片上。

19.优选的,所述导电承载片选自石墨、银、铂中的任意一种。

20.优选的,所述电镀槽上设有用于对电镀液、铜粉进行超声的超声设备功率密度为0.1-0.3w/cm2。

21.优选的,所述电镀槽侧壁上设有加液口,所述加液口为弯管状,可以有效降低对电镀槽底部铜粉的冲击,也可以采用其他能够达到类似效果的结构或方法。

22.本发明的有益效果是:

23.1、由于铜粉粒径较小,难以采用常规铜制品电镀的方法直接电镀,且铜金属活动顺序在银的前面,可以直接将溶液中银离子还原,因此银包覆铜一般采用化学镀,与现有技术相比,本发明提供了一种新的银包铜粉方法。

24.2、本发明对铜粉施加超声波,使铜粉颗粒产生轻微震动,避免因铜粉之间的堆积,产生未镀区域。

25.3、本发明的加液口为弯管,可以降低溶液的流速,减少对电镀槽底部铜粉的冲击。

26.4、本发明采用无氰电镀液,相比于有氰镀银液更加绿色环保,对环境无污染。

27.5、本发明得到的银包铜粉,未发生颗粒间团聚,有利于在不同体系中的添加。

附图说明

28.图1为原料铜粉的表面sem图;

29.图2为原料铜粉的表面sem图;

30.图3为实施例3制得的银包铜粉sem图;

31.图4为实施例3制得的银包铜粉sem图;

32.图5为实施例1-9制得的银包铜粉xrd图;

33.图6为实施例3制得的银包铜粉eds图;

34.图7为实施例1、3和对比例1、2、3的电导率测试图;

35.图8为实施例3和对比例1的热重曲线图;

36.图9为电镀装置结构示意图。

37.附图9中标记的含义如下:

38.1-电镀槽2-电源3-导电承载片4-阳极银片5-超声设备6-加液口7-平铺的铜粉8-电镀液

具体实施方式

39.下面结合具体实施例对本发明做具体说明。

40.实施例1

41.(1)阳极银片用无水乙醇清洗表面。

42.(2)碱洗:称取1g氢氧化钠,溶解于500ml去离子水中,配置成0.05mol/l的溶液,在称量3g铜粉倒入溶液中,同时机械搅拌10min,静置后倒去上层清液,再用去离子水清洗数次,得到活化的铜粉。

43.(3)分散剂溶液的配置:聚乙烯吡咯烷酮(pvp)是一种常用的分散剂,因为其具有高分子水溶性容易和水互溶,有较强的成膜性和分散性,可以防止微小颗粒相互聚集而形成沉淀。称取0.8g pvp溶解于50ml去离子水中,浓度为16g/l,备用。

44.(4)电镀助剂的配置:首先称取无水碳酸钾8g和氢氧化钾1.5g溶解于适量去离子水中,再称取10g烟酸和6g醋酸铵溶解于其中。

45.电镀液的配置:为了减少铜与银离子的置换反应,再称取4.5g硝酸银,溶解于少量去离子水中,再缓慢滴加氨水,溶液先变浑浊后变澄清,滴加至澄清为止。

46.电镀助剂与电镀液的总量约为100ml,电镀液温度18.4℃,ph=8.89。

47.(5)将处理后的铜粉转入电镀装置,平铺在导电承载片(银片)上,缓慢倒入50毫升pvp溶液,再缓慢倒入电镀助剂,待通电后,倒入电镀液。电压设定值为3.200v,实际输出值为3.198v,电镀时间为20分钟。

48.(6)电镀结束后,将样品转入烧杯中,然后抽滤,并用去离子水洗涤多次,最后放入真空干燥箱干燥温度为80℃,时间为12h。烘干后再用300目的标准检验筛过筛。

49.实施例2

50.(1)阳极银片用无水乙醇清洗表面。

51.(2)碱洗:称取1g氢氧化钠,溶解于500ml去离子水中,配置成0.05mol/l的溶液,在称量3g铜粉倒入溶液中,同时机械搅拌10min,静置后倒去上层清液,再用去离子水清洗数次,得到活化的铜粉悬浊液。

52.(3)酸洗:配置质量分数为5%的硫酸溶液,将碱洗处理后的铜粉倒入500ml硫酸溶液中,机械搅拌10min后静置溶液,再用去离子水清洗数次,得到铜粉备用。

53.(4)分散剂溶液的配置:称取0.8g聚乙烯醇(pva)溶解于50ml去离子水中,浓度为16g/l,备用。

54.(5)电镀助剂的配置:首先称取无水碳酸钾8g和氢氧化钾1.5g溶解于适量去离子水中,再称取10g烟酸和6g醋酸铵溶解于其中。

55.电镀液的配置:为了减少铜与银离子的置换反应,再称取4.5g硝酸银,溶解于少量去离子水中,再缓慢滴加氨水,溶液先变浑浊后变澄清,滴加至澄清为止。

56.电镀助剂与电镀液的总量约为100ml,电镀液温度18.4℃,ph=8.89。

57.(6)将处理后的铜粉转入电镀装置,平铺在导电承载片(银片)上,缓慢倒入50毫升pva溶液,再缓慢倒入电镀助剂,待通电后,倒入电镀液。电压设定值为1.600v,实际输出值为1.599v,电镀时间为20分钟。

58.(7)电镀结束后,将样品转入烧杯中,然后抽滤,并用去离子水洗涤多次,最后放入真空干燥箱干燥温度为80℃,时间为12h。烘干后再用300目的标准检验筛过筛。

59.实施例3

60.本实施例与实施例2的不同之处在于“步骤(6)中的电压设定值为3.200v,实际输出值为3.198v,电镀时间为20分钟。”61.实施例4

62.本实施例与实施例2的不同之处在于“步骤(6)中的电压设定值为4.800v,实际输出值为4.797v,电镀时间为20分钟。”63.实施例5

64.本实施例与实施例2的不同之处在于“步骤(5)中硝酸银称取的质量为3.5g;步骤(6)中的电压设定值为3.200v,实际输出值为3.198v,电镀时间为20分钟。”65.实施例6

66.本实施例与实施例2的不同之处在于“步骤(5)中硝酸银称取的质量为5.5g;步骤(6)中的电压设定值为3.200v,实际输出值为3.198v,电镀时间为20分钟。”67.实施例7

68.本实施例与实施例2的不同之处在于“步骤(6)中的电压设定值为3.200v,实际输出值为3.198v,电镀时间为30分钟。”69.实施例8

70.本实施例与实施例2的不同之处在于“步骤(6)中的电压设定值为3.200v,实际输出值为3.198v,电镀时间为40分钟。”71.实施例9

72.本实施例与实施例2的不同之处在于“步骤(6)中的电压设定值为3.200v,实际输出值为3.198v,电镀时间为20分钟,并开启频率为40khz的超声设备,功率密度为0.1-0.3w/cm2。”73.对比例1

74.(1)取原料铜粉3g,无任何处理。

75.对比例2

76.(1)称量原料铜粉3g。

77.(2)碱洗:称取1g氢氧化钠,溶解于500ml去离子水中,配置成0.05mol/l的溶液,将铜粉倒入溶液中,同时机械搅拌10min,静置后倒去上层清液,再用去离子水清洗数次。

78.对比例3

79.(1)称量原料铜粉3g。

80.(2)碱洗:称取1g氢氧化钠,溶解于500ml去离子水中,配置成0.05mol/l的溶液,将铜粉倒入溶液中,同时机械搅拌10min,静置后倒去上层清液,再用去离子水清洗数次。

81.(3)酸洗:配置质量分数为5%的硫酸溶液,将碱洗处理后的铜粉倒入500ml硫酸溶液中,机械搅拌10min后静置溶液,再用去离子水清洗数次,得到铜粉备用。

82.附图5为实施例1、2、3、4、5、6、7、8、9的xrd分析图,其铜与银的晶面特征峰均符合,无任何杂峰。

83.附图6为实施例3的eds能谱分析图,其中氧元素为样品台导电胶上面所致,铜粉表面除了银元素,未见氧元素,而且银层包覆近乎完全。

84.本发明使用智能粉末电阻率测试仪,为瑞柯伟业仪器有限公司,型号ft-301b。试样状态圆柱体,试样质量1.0g,自动压力180kg,恒压时间5s,直径10mm,

85.测试电导率如附图7所示。a对比例1,b为对比例2,c为对比例3,d为实施例1,e为实施例3。由b、d或者c、e对比可知,电镀后可以使其电导率增加;由a、b、c对比可知,碱洗后再稀酸处理,可以使原料铜粉电导率提升,碱洗可以去除铜粉表面金属油污,酸洗可以去除表面氧化层,所以同时用酸碱处理再电镀,从而电导率最优。同时各实施例和对比例的电导率如表1所示。

86.表1

[0087][0088][0089]

采用热重分析仪分析其抗氧化性能,空气气氛,流速为100ml/min,升温速率为10℃/min,测试温度为30-700℃。结果如附图8所示,原铜粉从180℃左右开始被氧化,质量开始增重,而由实施例3制得的银包铜粉从380℃才开始氧化增重,可以看出其抗氧化性能得到提升。

[0090]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。