1.本发明涉及半导体材料技术领域,尤其涉及一种铝掺杂氧化镓膜及其制备方法。

背景技术:

2.目前,电子信息行业的兴盛与微电子科学技术息息相关。而半导体材料和器件在微电子领域占据着主导地位,引领着电子行业的发展。半导体氧化物拥有更大的禁带宽度、更高的击穿电压以及更好的热稳定性而被人们广泛应用于高功率、低功耗、高度集成的电子元器件中。其中氧化镓(ga2o3)是一种具备多种优良特性的半导体材料,其禁带宽度为4.9ev,在功率型电子器件、气体传感器、日盲探测器等方面有着广泛的应用。为了提升光电探测器的灵敏度,可以选择对氧化镓薄膜进行铝(al)掺杂,从而提升氧化镓薄膜的禁带宽度。但现有的制备方法(包括磁控溅射、金属有机化学气相沉积(mocvd)、分子束外延(mbe)、激光脉冲沉积(pld)等)无法精准控制铝元素掺杂比例。

技术实现要素:

3.本技术实施例通过提供一种铝掺杂氧化镓膜及其制备方法,解决了现有的制备方法无法精准控制铝元素掺杂比例的技术问题。

4.一方面,本技术通过本技术的一实施例提供如下技术方案:

5.一种铝掺杂氧化镓膜的制备方法,所述制备方法包括:在沉积腔室内的加热基片上采用原子层沉积技术进行复合沉积,所述沉积腔室内的温度为50-400℃,所述沉积腔室内的压强为0.01-0.5torr;

6.所述复合沉积包括交替执行第一沉积过程和第二沉积过程,所述第一沉积过程包括按照第一预设循环次数执行第一循环,所述第二沉积过程包括按照第二预设循环次数执行第二循环;

7.所述第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;其中,所述镓源的通入时间为0.001-5s,所述氧源的通入时间为1-20s;

8.所述第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;其中,所述铝源的通入时间为0.001-5s。

9.可选的,所述第一预设循环次数与所述第二预设循环次数的比例为1-10。

10.可选的,所述沉积腔室内的温度为350℃,所述沉积腔室内的压强为0.15torr;

11.可选的,所述镓源的通入时间为0.03s,所述铝源的通入时间为0.015s,所述氧源的通入时间为8s。

12.可选的,所述氧源为臭氧、氧气和水蒸气中的一种或多种。

13.可选的,所述吹扫的通入时间为1-1000s。

14.可选的,所述镓源为三甲基镓、三乙基镓和三异丙醇镓中的一种或多种。

15.可选的,所述铝源为三氯化铝、三甲基铝、三乙基铝和氯化二甲基铝中的一种或多

种。

16.另一方面,本技术通过本技术的另一实施例提供一种铝掺杂氧化镓膜,所述铝掺杂氧化镓膜根据上述的制备方法制备获得。

17.可选的,所述铝掺杂氧化镓膜的禁带宽度为4.9-8.8ev。

18.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

19.通过在沉积腔室内的加热基片上采用原子层沉积技术进行复合沉积,获得铝掺杂氧化镓膜。首先设定满足对氧化镓掺铝的条件:沉积腔室内的温度为50-400℃,压强为0.01-0.5torr;在此基础上,在加热基片上,按照第一预设循环次数与第二预设循环次数,交替执行第一沉积过程和第二沉积过程,第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;通过原子层单层循环生长时对镓源、铝源和氧源的通入时间的精确控制(镓源的通入时间为0.001-5s,氧源的通入时间为1-20s,铝源的通入时间为0.001-5s),可实现铝掺杂比例的精确控制,从而获得具有精确禁带宽度的铝掺杂氧化镓膜;此外,在实现铝掺杂比例的精确控制的基础上,具体的掺杂比例可根据预设比例的调整来实现控制,使得利用该方法制备的铝掺杂氧化镓膜具有较高的禁带宽度。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

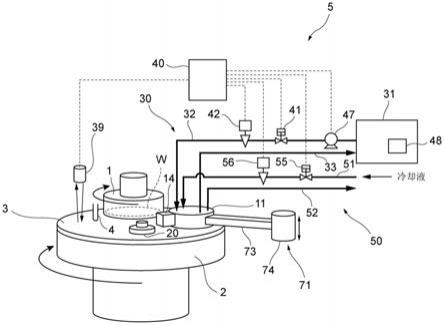

21.图1是本发明一种实施例的铝掺杂氧化镓膜的制备方法的流程示意图;

22.图2是本发明一种实施例的铝掺杂氧化镓膜的原理图。

具体实施方式

23.本技术实施例通过提供一种铝掺杂氧化镓膜的制备方法,解决了现有的制备方法无法精准控制铝元素掺杂比例的技术问题。

24.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

25.一种铝掺杂氧化镓膜的制备方法,所述制备方法包括:在沉积腔室内的加热基片上进行复合沉积,所述沉积腔室内的温度为50-400℃,所述沉积腔室内的压强为0.01-0.5torr;所述复合沉积包括交替执行第一沉积过程和第二沉积过程,所述第一沉积过程包括按照第一预设循环次数执行第一循环,所述第二沉积过程包括按照第二预设循环次数执行第二循环;所述第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;其中,所述镓源的通入时间为0.001-5s,所述氧源的通入时间为1-20s;所述第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;其中,所述铝源的通入时间为0.001-5s。

26.通过在沉积腔室内的加热基片上采用原子层沉积技术进行复合沉积,获得铝掺杂

氧化镓膜。首先设定满足对氧化镓掺铝的条件:沉积腔室内的温度为50-400℃,压强为0.01-0.5torr;在此基础上,在加热基片上,按预设比例范围,交替执行第一循环和第二循环,第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;通过原子层单层循环生长时对镓源、铝源和氧源的通入时间的精确控制(镓源的通入时间为0.001-5s,氧源的通入时间为1-20s,铝源的通入时间为0.001-5s),可实现铝掺杂比例的精确控制,从而获得具有精确禁带宽度的铝掺杂氧化镓膜;此外,在实现铝掺杂比例的精确控制的基础上,具体的掺杂比例可根据预设比例的调整来实现控制,使得利用该方法制备的铝掺杂氧化镓膜具有较高的禁带宽度。

27.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

28.首先说明,本文中出现的术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

29.另外,文本中出现的“内”和“外”是常规意义的内和外,是为了便于描述清楚,并不是任何限定。

30.通过对现有技术的分析可知,氧化镓(ga2o3)是一种具备多种优良特性的半导体材料,其禁带宽度为4.9ev,在功率型电子器件、气体传感器、日盲探测器等方面有着广泛的应用。为了提升光电探测器的灵敏度,可选择对氧化镓薄膜进行铝(al)掺杂,以提升氧化镓薄膜的禁带宽度。这是因为a12o3有更大的禁带宽度(体材料8.8ev,不定型薄膜6.4ev),且铝和镓同为iii族元素电子结构相似。因此,目前现有技术中包括多种氧化镓薄膜的制备方法,例如,磁控溅射、金属有机化学气相沉积(mocvd)、分子束外延(mbe)、激光脉冲沉积(pld)等。虽然现有的上述方法实现了铝掺杂,并将禁带宽度从约5ev连续增加到7ev。但现有的制备方法由于技术本身的特点无法精准控制铝元素掺杂比例,并且制备所得薄膜厚度均匀性较差。

31.为此,如图1所示,本技术通过一个实施例提供一种铝掺杂氧化镓膜的制备方法,所述制备方法包括:在沉积腔室内的加热基片上采用原子层沉积技术进行复合沉积,所述沉积腔室内的温度为50-400℃,所述沉积腔室内的压强为0.01-0.5torr;

32.所述复合沉积包括交替执行第一沉积过程和第二沉积过程,所述第一沉积过程包括按照第一预设循环次数执行第一循环,所述第二沉积过程包括按照第二预设循环次数执行第二循环;

33.所述第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;其中,所述镓源的通入时间为0.001-5s,所述氧源的通入时间为1-20s;

34.所述第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;其中,所述铝源的通入时间为0.001-5s。

35.具体的,原子层沉积(atomic layer deposition,简称ald)是一种可以将物质以单原子膜形式一层一层的镀在基底表面的方法。在原子层沉积过程中,新一层原子膜的化

学反应是直接与之前一层相关联的,这种方式使每次反应只沉积一层原子,因此制备的纳米级薄膜均匀性好。

36.但是作为半导体材料,不仅要求均匀性好,还需要精确的以及较高的禁带宽度。在利用在氧化镓中掺杂铝的思路提高禁带宽度时,禁带宽度值与铝掺杂比例直接相关,这就需要在制备过程中实现铝掺杂比例的精确控制。为此,本实施例的制备方法采用原子层沉积技术,在适合于氧化镓中掺杂铝的温度50-400℃和压强0.01-0.5torr的条件下,在沉积腔室内的加热基片上进行复合沉积。

37.在实施过程中,制备过程可在密闭的反应器中进行,首先将基片放入沉积腔室内,然后抽真空,进行沉积腔室和基片加热,其中基片可以是硅片。参见图1,在反应容器中交替执行第一沉积过程和第二沉积过程,所述第一沉积过程包括按照第一预设循环次数执行第一循环,所述第二沉积过程包括按照第二预设循环次数执行第二循环。

38.具体的,第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;其中,所述镓源的通入时间为0.001-5s,所述氧源的通入时间为1-20s;第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;其中,所述铝源的通入时间为0.001-5s。其中,吹扫的气体为高纯度惰性气体,例如氩气、氮气等。

39.具体的,在第一循环中,沉积的机理为:向沉积腔室内通入镓源使镓离子吸附到硅片表面,吹扫后通入的氧源与镓离子结合在硅片表面形成一层氧化镓薄膜。类似的,在第二循环中,掺杂的机理为:向沉积腔室内通入铝源,使铝离子吸附到在第一循环中形成的氧化镓薄膜表面,吹扫后通入氧源,氧源与铝离子形成一层氧化铝薄膜,再次吹扫,将未反应气体排出。

40.需要说明的是,由于铝原子与镓原子为同族元素,原子结构相似,因此为在氧化镓薄膜中进行铝掺杂提供了可能。本实施例的制备方法利用原子层沉积技术层层生长的特点在氧化镓薄膜生长的过程中依次形成ga-o共价键和al-o共价键。本发明制备工艺简单,沉积和掺杂过程易于控制,制备所得掺铝氧化镓薄膜可提高氧化镓薄膜禁带宽度。

41.在具体沉积原理为:通过将气相前驱体脉冲交替地通入反应器并在基体上化学吸附并反应而形成沉积膜。当前驱体达到沉积基体表面,它们会在其表面化学吸附并发生表面反应。根据该原理,设定镓源的通入时间为0.001-5s,氧源的通入时间为1-20s,铝源的通入时间为0.001-5s。通过各通入时间的精确控制,可精确控制执行单个第一循环和第二循环的掺杂铝的比例;在此基础上,只要设置需要的第一预设循环次数和第二预设循环次数,就可精确的获得想要整体掺杂铝的比例,从而制备获得的膜具有精确的禁带宽度。参见图2,为执行第一循环和第二循环的原理示意图。此外,在实现铝掺杂比例的精确控制的基础上,具体的掺杂比例可根据预设比例的调整来实现控制,使得利用该方法制备的铝掺杂氧化镓膜具有较高的禁带宽度。

42.作为一种可选的实施方式,所述第一预设循环次数与所述第二预设循环次数的比例为1-10。

43.作为一种可选的实施方式,所述沉积腔室内的温度为350℃,所述沉积腔室内的压强为0.15tort;

44.作为一种可选的实施方式,所述镓源的通入时间为0.03s,所述铝源的通入时间为

0.015s,所述氧源的通入时间为8s。

45.作为一种可选的实施方式,所述氧源为臭氧、氧气和水蒸气中的一种或多种。

46.作为一种可选的实施方式,所述吹扫的通入时间为1-1000s。

47.作为一种可选的实施方式,所述镓源可为三甲基镓、三乙基镓和三异丙醇镓中的一种或多种。

48.作为一种可选的实施方式,所述铝源可为三氯化铝、三甲基铝、三乙基铝和氯化二甲基铝中的一种或多种。

49.基于与前述实施例相同的发明构思,本技术还提供一种铝掺杂氧化镓膜,所述铝掺杂氧化镓膜根据前述实施例的制备方法制备获得。具体的,按照第一预设循环次数与第二预设循环次数的比例为1-10,对应进行交替执行第一沉积过程和第二沉积过程,则可获得禁带宽度为4.9-8.8ev的铝掺杂氧化镓膜。而交替执行的次数可根据膜厚度的要求进行设置,本实施例不做限制。

50.在清楚了铝掺杂氧化镓膜的制备方法以及其制备获得的铝掺杂氧化镓膜后,下面提供多个实验例,来进一步说明本技术的技术效果。

51.实验例1:

52.在沉积腔室内的加热基片上进行复合沉积,所述沉积腔室内的温度为50℃,所述沉积腔室内的压强为0.01torr;所述复合沉积包括交替执行第一沉积过程和第二沉积过程,所述第一沉积过程包括按照第一预设循环次数执行第一循环,所述第二沉积过程包括按照第二预设循环次数执行第二循环;所述第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;其中,所述镓源的通入时间为0.001s,所述氧源的通入时间为1s;所述第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;其中,所述铝源的通入时间为0.001s。所述第一预设循环次数与所述第二预设循环次数的比例为1∶1。其中,氧源为氧气;吹扫的通入时间为1s;镓源为三甲基镓;铝源为三氯化铝。制备获得第一铝掺杂氧化镓膜,厚度均匀,掺铝比例控制精确。

53.实验例2:

54.在沉积腔室内的加热基片上进行复合沉积,所述沉积腔室内的温度为350℃,所述沉积腔室内的压强为0.15torr;所述复合沉积包括交替执行第一沉积过程和第二沉积过程,所述第一沉积过程包括按照第一预设循环次数执行第一循环,所述第二沉积过程包括按照第二预设循环次数执行第二循环;所述第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;其中,所述镓源的通入时间为0.03s,所述氧源的通入时间为8s;所述第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;其中,所述铝源的通入时间为0.015s。所述第一预设循环次数与所述第二预设循环次数的比例为1-10。其中,氧源为臭氧、氧气和水蒸气中的一种或多种;吹扫的通入时间为30s;镓源为三乙基镓;铝源为三甲基铝。制备获得第二铝掺杂氧化镓膜,厚度均匀,掺铝比例控制精确。

55.实验例3:

56.在沉积腔室内的加热基片上进行复合沉积,所述沉积腔室内的温度为400℃,所述沉积腔室内的压强为0.5torr;所述复合沉积包括交替执行第一沉积过程和第二沉积过程,

所述第一沉积过程包括按照第一预设循环次数执行第一循环,所述第二沉积过程包括按照第二预设循环次数执行第二循环;所述第一循环包括:向所述沉积腔室内通入镓源,吹扫,向所述沉积腔室内通入氧源,吹扫,在所述加热基片上生长氧化镓膜;其中,所述镓源的通入时间为5s,所述氧源的通入时间为20s;所述第二循环包括:向所述沉积腔室内通入铝源,吹扫,向所述沉积腔室内通入氧源,吹扫,将铝元素掺杂在所述氧化镓膜中;其中,所述铝源的通入时间为5s。所述所述第一预设循环次数与所述第二预设循环次数的比例为10:1。其中,氧源为臭氧、氧气和水蒸气中的一种或多种;吹扫的通入时间为1000s;镓源为三异丙醇镓中;铝源为氯化二甲基铝。制备获得第一铝掺杂氧化镓膜,厚度均匀,掺铝比例控制精确。

57.对比例:

58.利用现有的激光脉冲沉积(pld)方法,在蓝宝石衬底上沉积带隙可调(alga)2o3薄膜,但该方法沉积的薄膜中有熔融小颗粒或靶材碎片,这是在激光引起的爆炸过程中喷溅出来的,导致得到(alga)2o3薄膜杂质较多,无法精确控制镓元素、铝元素与氧元素比例,且厚度不均匀。

59.由此可知,与对比例的制备方法相比,本技术的制备方法掺铝比例的控制更精确,且制备的薄膜厚度均匀,提升半导体材料的性能。

60.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

61.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。