用于操作金属液滴喷射三维(3d)物体打印机以在衬底上形成电路的方法和系统

技术领域

1.本公开涉及在三维(3d)物体打印机中使用的熔融金属喷射器,并且更具体地,涉及喷射器在衬底上形成电路的操作。

背景技术:

2.三维打印也称为增材制造,是由几乎任何形状的数字模型制备三维固体物体的工艺。许多三维打印技术使用增材法,其中增材制造设备在先前沉积的层的顶部上形成部件的连续层。这些技术中的一些技术使用喷射uv可固化材料的喷射器,诸如光聚合物或弹性体。打印机通常操作一个或多个挤出机以形成连续的塑性材料层,该连续的塑性材料层形成具有各种形状和结构的三维打印物体。在形成三维打印物体的每一层之后,将塑性材料进行uv固化并硬化以将该层粘结到三维打印物体的下面层。这种增材制造方法与传统物体形成技术不同,该传统物体形成技术主要依赖于通过减成法(诸如切割或钻孔)从工件上去除材料。

3.最近,已经开发出一些3d物体打印机,从一个或多个喷射器喷射熔融金属液滴以形成3d物体。这些打印机具有被送入加热室中的固体金属源,诸如线材卷或粒料卷,在该加热室中它们被熔融并且熔融金属流入喷射器的室中。该室由非导电材料制成,该非导电材料周围缠绕非绝缘电线。电流通过导体以产生电磁场,该电磁场致使室的喷嘴处的熔融金属的弯月面与室内熔融金属分离并且从喷嘴推进。与喷射器的喷嘴相对的平台通过控制器操作致动器在平行于平台平面的x-y平面上移动,使得喷射的金属液滴在平台上形成物体的金属层,并且另一个致动器由控制器操作以改变喷射器或平台在竖直方向或z方向上的位置,以维持喷射器与所形成的金属物体的最上层之间的恒定距离。

4.一些电子设备当前使用直写(dw)方法来制造。这些dw方法包括喷墨打印、气溶胶喷射打印和微量分配。在这些方法中,将包含导电纳米颗粒的溶剂基油墨沉积到衬底上以在衬底上形成导电材料的金属迹线或线条,并且这些迹线彼此连接并连接到定位在衬底上的电子部件的一些引线以形成电子设备。衬底的示例包括硅晶片、其氧化物或集成到或沉积在晶片上的其他电子部件。衬底也可由聚合物、陶瓷或玻璃制成。

5.与这些dw方法相关的问题之一是导电油墨的成本。悬浮在溶剂中的纳米颗粒尺寸的金属的制备远高于块体金属的形式,诸如铝线或铜线的卷。如本文档中所用,术语“块体金属”是指可以聚集体形式获得的导电金属,诸如通常可用规格的线材或宏观尺寸比例的粒料。另一个问题是导电油墨的电阻率高于块体金属的电阻率。另外,dw方法需要在分配过程之后进行另外的处理。例如,导电油墨需要烧结以去除溶剂并将金属纳米颗粒熔合在一起。

6.使用熔融金属液滴喷射器在衬底上用熔融金属液滴形成电迹线似乎是可行的。但这样做已被证明是不可靠的,并且在一些情况下,对衬底具有破坏性。所产生的一些问题包括难以使金属液滴粘附到衬底上以及迹线中应力的产生,该应力可破坏衬底的完整性,因

为熔融金属液滴和衬底的材料特性如此不同。这些应力由两种效应产生。一种效应起因于迹线在打印到衬底上时非常热。随着迹线冷却并收缩,其在打印过程期间在衬底中产生应力。当衬底冷却时发生第二效应,使得金属液滴和衬底以不同的速率收缩。

7.有时,衬底因熔融或分层而局部损坏,该熔融或分层由从熔融金属液滴传递到衬底的热引起。在其他情况下,由于金属液滴和大多数衬底具有不同的热膨胀系数,因此在衬底中会产生拉伸应力。这些应力中的一些应力足以翘曲,并且在一些情况下,甚至使衬底断裂。即使衬底不断裂,翘曲的材料也可能会妨碍部件的正确操作,并且必须废弃部件。另外,能够形成具有足够量的块体金属的电迹线,使得它们传导足够量的电流而不燃烧是有问题的,因为衬底上的熔融金属液滴的量可施加足够重的热负载以损坏衬底。这些量还可导致金属液滴比期望更宽地扩散或不均匀地聚结,因此难以保持迹线尺寸的公差。使用较小的液滴以努力避免这些问题中的一些问题会导致组分的产率损失。能够在具有来自已知金属液滴喷射器的熔融金属液滴的衬底上形成导电金属迹线将是有益的。

技术实现要素:

8.一种操作金属喷射3d物体打印机的新方法调节打印机中的喷射器的操作以在衬底上形成导电金属迹线,该导电金属迹线具有在适当公差内的尺寸并且具有足够的导电材料以携载电流而不会燃烧或变得过热。该方法包括用控制器使用从用户界面接收的模型数据和用户输入数据来识别待由熔融机接收和熔融的块体金属材料,用控制器识别至少一个喷射器将熔融块体金属液滴喷射到其上的衬底,用控制器识别用于操作至少一个喷射器、熔融机和至少一个致动器的操作参数,致动器可操作地连接到平台和至少一个喷射器中的至少一者,操作参数的识别使用所识别的块体金属材料和所识别的衬底来进行,以及使用所识别的操作参数用控制器操作至少一个喷射器、至少一个致动器和熔融机,以在所识别的衬底上形成金属迹线。

9.新的3d金属物体制造系统调节打印机中的喷射器的操作以在衬底上形成导电金属迹线,该导电金属迹线具有在适当公差内的尺寸并且具有足够的导电材料以携载电流而不会燃烧或变得过热。该系统包括:熔融机,该熔融机被构造成接收并熔融块体金属;至少一个喷射器,该至少一个喷射器可操作地连接到熔融机以从熔融机接收熔融块体金属;平台,该平台被构造成支撑衬底,该平台被定位成与至少一个喷射器相对;至少一个致动器,该致动器可操作地连接到平台和至少一个喷射器中的至少一者,至少一个致动器被构造成相对于彼此移动平台和至少一个喷射器中的至少一者;用户界面,该用户界面被配置为接收模型数据和用户输入数据;以及控制器,该控制器可操作地连接到熔融机、至少一个喷射器、用户界面和至少一个致动器。该控制器被配置为使用模型数据和用户输入数据识别待由熔融机接收的块体金属材料,使用模型数据和用户输入数据识别至少一个喷射器将熔融块体金属液滴喷射到其上的衬底,使用所识别的块体金属材料和所识别的衬底识别用于操作至少一个喷射器、至少一个致动器和熔融机的操作参数,并且使用所识别的操作参数操作至少一个喷射器、至少一个致动器和熔融机,以在所识别的衬底上形成金属迹线。

附图说明

10.操作金属喷射3d物体打印机以调节打印机中的喷射器的操作从而在衬底上形成

具有在适当公差内的尺寸并且具有足够的导电材料以携载电流而不会燃烧或变得过热的导电金属迹线的前述方面和其他特征在以下描述中结合附图进行说明。

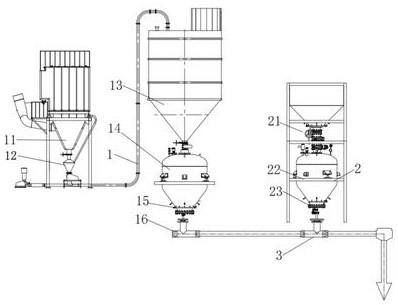

11.图1示出了增材制造系统,该增材制造系统操作液体金属液滴喷射器以调节打印机中的喷射器的操作,从而在衬底上形成导电金属迹线,该导电金属迹线具有在适当公差内的尺寸并且具有足够的导电材料以携载电流而不会燃烧或变得过热。

12.图2a至图2f是当在图3所示的频率和重叠范围内操作时在由图1的系统形成的聚酰亚胺衬底上形成的铝结构的图示。

13.图3是喷射频率与重叠百分比以及在图2a至图2f中产生的所得结构的图。

14.图4a和图4b是图2e的均匀结构在不同重叠百分比下的剖视图。

15.图5a至图5c示出了用于在半导体晶片上形成铝金属迹线的不同喷射图案。

16.图6a至图6d示出了用于在半导体晶片上形成铝金属迹线的不同喷射图案。

17.图7a是形成用于连接到衬底上的电子部件上的引线的金属迹线的升高部分的图示。

18.图7b示出了连接到集成电路部件的抬高迹线,诸如图7a中所示的那些迹线。

19.图8是用于操作图1的系统以在不同类型的材料衬底上形成金属迹线的方法的流程图。

具体实施方式

20.为了如本文所公开的设备及其操作的环境以及该设备及其操作的细节的一般性理解,参考附图。在附图中,类似的附图标记指示类似的元件。

21.图1示出了熔融金属3d物体打印机100的实施方案,该打印机调节打印机中的喷射器的操作以在不同类型的衬底上形成导电金属迹线,该导电金属迹线具有在适当公差内的尺寸并且具有足够的导电材料以携载电流而不会燃烧或变得过热。在该实施方案中,熔融块体金属液滴从具有一个或多个喷射器的打印头104喷射,并且这些液滴在位于平台112上的衬底108上形成金属迹线。块体金属源160(诸如金属线材130)被送入打印头并熔融,从而为打印头内的室提供熔融金属。惰性气体供应164通过气体供应管144向打印头104中的熔融金属提供惰性气体168(诸如氩气)的压力调整源,以防止在打印头中形成氧化铝。

22.打印头104可移动地安装在分别在一对竖直取向的构件120a和120b中的z轴轨道116a和116b内。构件120a和120b在一端连接到框架124的一侧,在另一端通过水平构件128相互连接。致动器132安装到水平构件128并且可操作地连接到打印头104以沿z轴轨道116a和116b移动打印头。致动器132由控制器136操作以维持打印头104的一个或多个喷嘴(图1中未示出)与平台112上的衬底108的最上表面之间的预定距离,并且迹线在衬底108上形成。

23.安装到框架124的是平面构件140,该平面构件可由花岗岩或其他坚固材料形成,以向平台112的移动提供可靠的固体支撑。平台112附连到x轴轨道144a和144b,因此平台112可沿x轴双向移动,如图所示。x轴轨道144a和144b附连到台148,并且台148附连到y轴轨道152a和152b,因此台148可沿着y轴双向移动,如图所示。致动器122a可操作地连接到平台112,而致动器122b可操作地连接到台148。控制器136操作致动器122a和122b以沿x轴移动平台并且沿y轴移动台148以在与打印头104相对的x-y平面中移动平台。当熔融金属156的

液滴朝向平台112喷射时,执行平台112的该x-y平面移动会在衬底108上形成熔融金属液滴的线条。控制器136还操作致动器132以调节衬底上的打印头104与最近形成的层之间的竖直距离,以便于在衬底上形成其他结构。虽然熔融金属3d物体打印机100在图1中被描绘为以竖直取向操作,但是也可采用其他替代取向。此外,虽然图1所示的实施方案具有在x-y平面中移动的平台并且打印头沿z轴移动,但其他布置方式也是可能的。例如,打印头104可被配置用于在x-y平面中和沿z轴移动。另外,虽然打印头104仅具有一个喷嘴,但在其他实施方案中,它被构造成具有多个喷嘴和以一一对应的方式与喷嘴相关联的对应阀阵列,以提供对来自喷嘴的喷射的独立且选择性的控制。

24.控制器136可用执行编程指令的通用或专用可编程处理器实现。执行编程功能所需的指令和数据可以存储在与处理器或控制器相关联的存储器中。处理器、处理器的存储器和接口电路配置控制器来执行前面描述的以及下面描述的操作。这些组件可以设置在印刷电路卡上,或者设置为专用集成电路(asic)中的电路。每个电路可以由单独的处理器实现,或者多个电路可以在同一处理器上实现。另选地,这些电路可以由分立元件或设置在超大规模集成(vlsi)电路中的电路来实现。此外,本文所述描述的电路可以用处理器、asic、分立元件或vlsi电路的组合来实现。在电子设备形成期间,待产生的结构的图像数据从扫描系统或者在线连接或工作站连接发送到控制器136的一个或多个处理器,以用于处理和生成输出到打印头104的打印头控制信号。

25.熔融金属3d物体打印机100的控制器136需要来自外部源的数据以控制打印机用于电子设备制造。通常,要形成的设备的三维模型或其他数字数据模型存储在可操作地连接到控制器136的存储器中,控制器可通过服务器等访问存储数字数据模型的远程数据库,或者存储数字数据模型的计算机可读介质可选择性地耦接到控制器136以用于访问。在所讨论的应用(即,在衬底上形成电路)中,数字标测图描绘了衬底上的电路布局以及至少一些电迹线所连接的电子部件上的引线的位置。该三维模型或其他数字数据模型可由控制器用于生成机器就绪指令以由控制器136以已知方式执行,从而操作打印机100的部件并且形成对应于模型的电子设备。机器就绪指令的生成可包括中间模型的产生,诸如当设备的cad模型被转换为stl数据模型、或其他多边形网格或其他中间表示时,继而可处理该中间模型以生成机器指令,诸如用于由打印机制造设备的g代码。如本文档中所用,术语“机器就绪指令”意指由计算机、微处理器或控制器执行以操作3d金属物体增材制造系统的部件以在衬底上形成金属结构的计算机语言命令。控制器136执行机器就绪指令以控制熔融金属液滴从打印头104喷射、台148和平台112的定位,以及打印头102与衬底108上的结构的最上层之间的距离。

26.在下面讨论的情形中,金属迹线形成在衬底上的影响是初始液滴间距、液滴体积、金属液滴的数量、液滴的顺序和位置以及喷射熔融金属液滴的温度的函数。因此,该情形仅为示例性的,并且符合下述液滴隔离、高度与宽度的纵横比和连接金属液滴的形成的原理的其他情形也是可能的。

27.可使用在打印过程中可调节的多个参数来控制金属液滴在衬底上的行为。这些参数包括:液滴频率、间距、液滴温度和衬底温度。这些参数可用于控制金属液滴冻结过程以及可用于电子电路的迹线的形成。当这些参数变化时,可以看到各种模式的金属迹线形成行为,这使得该方法或多或少适用于电路元件和导电迹线的形成。设备的数字模型的一部

分识别正被送入打印头的衬底和金属的材料。另选地或除此之外,这些参数可由操作者通过图1的用户界面170输入。

28.在系统100的一个实施方案中,围绕打印头的电磁线圈中的交流电脉冲可相对于脉冲长度、脉冲电压和脉冲施加频率独立地变化,以提供对熔融液滴喷射动力学的控制。液滴通常以1米/秒至10米/秒的速度喷射,但其他速度也是可能的。另外,喷嘴孔口直径、喷嘴孔口与接受液滴的表面之间的距离、液滴温度、衬底温度和液滴间距也可影响熔融液滴喷射的动力学以及熔融液滴、衬底和衬底上的结构之间的相互作用。如本文档中所用,术语“液滴间距”意指衬底上相邻液滴的中心之间的距离。根据喷射液滴的直径,这些相邻液滴可彼此重叠0%的百分比(其中液滴彼此不接触)至100%的百分比(其中液滴直接喷射在先前喷射的液滴的顶部上)。重叠百分比可由下式计算:重叠百分比=(液滴直径

–

液滴间距)*100/液滴间距,其中液滴直径为特定衬底材料上的隔离喷射液滴的直径。

29.进行通过250μm的孔口将熔融块状铝液滴喷射到由平台加热以保持约200℃温度的125μm厚聚酰亚胺衬底上的经验研究。通过将喷射频率从25hz改变为125hz并且将重叠百分比从0%改变为70%,在衬底上形成不同的结构。各种结构示于图2a至图2f中,产生这些结构的重叠百分比和喷射频率的图示于图3中。如图2a所示,0%的重叠百分比使得无论喷射频率如何,隔离的金属液滴序列都能够在衬底上形成(图3)。当重叠百分比增加至高达约22%并且喷射频率保持在0hz至50hz范围内时,形成扇形线条(图2b)。在这些低频率下,各个液滴形状保持相对不变,但重叠百分比的增大导致线条的三维积聚增加。当喷射频率随着重叠百分比保持在10%至约22%范围内而增加时,液滴趋于形成彼此隔离的长方形对(图2c)。具有凸部的实心金属线条(图2d)以23%至70%范围内的重叠百分比形成,同时以约75hz至约125hz范围内的频率喷射液滴。使用在约50hz至约110hz范围内的喷射频率形成宽度为约200μm的均匀实心金属线条,其中重叠百分比在约30%至约70%的范围内(图3)。最后,当喷射频率保持相对低(约25hz至约80hz)时,形成非平面结构(图2f)。在中间频率和更高频率下,当撞击在其上的下一个液滴着陆时,最近着陆的金属液滴仍处于液相,因此会发生一些合并。在较低频率下,当下一个液滴着陆时,最近着陆的金属液滴至少部分地并且可能完全固化。因此,通过控制金属液滴的喷射频率和重叠百分比,可控制由熔融金属液滴形成的结构的类型。

30.这些各种结构的电传导率由于以下原因而变化。当熔融铝液滴以约等于或大于液滴直径的液滴间距喷射时,所有液滴均被隔离,使得它们不形成导电迹线。对于小于液滴直径的液滴间距,会导致液滴重叠并形成扇形线条。通常,当频率低于50hz时,喷射液滴发生5%-25%的重叠。在这些条件下,液滴在下一个液滴着陆之前部分固化,从而形成导电迹线,但迹线的导电性因迹线的扇形形状而降低。在较高频率下,先前喷射的金属液滴仍然足够熔融,使得下一个喷射的金属液滴的额外热量足以聚结金属液滴并在迹线中形成间断。在这些较高频率下,重叠进一步减小,通常在25%和以下的范围内,使得迹线变得连续,但聚结效应在不同粗细的迹线中仍然是明显的。迹线的导电性受到迹线的最小横截面的限制。对于非常低频率(诸如25hz或更小)下的类似重叠,迹线中的液滴重叠可导致迹线中的金属从表面抬高。在25hz和50hz之间的频率下,产生具有优异导电特性的均匀尺寸的迹线的区域。虽然在图2a至图2f中或在图3的图中未示出,但当重叠是液滴直径的100%时,可形成柱;喷射金属液滴的频率对柱的高度和宽度具有很大影响。在低频率下,喷射的液滴几乎

在下一个液滴着陆之前固化,因此形成较高的窄柱,而在较高频率下,喷射的金属液滴的热量延迟固化并且形成较短、较宽的柱。

31.图4a示出了当使用30%的重叠百分比时类似于衬底上的半圆柱形线材的金属液滴的均匀结构,而图4b示出了当使用60%的重叠百分比时同样类似于衬底上的半圆柱形线材的均匀结构。从图中可以看出,均匀结构的横截面积随着重叠百分比的增加而增大。这种横截面积的增大是由于重叠百分比的增加产生每单位面积较高量的沉积材料而发生的。因此,衬底上的均匀线条的横截面积可被标识为a

t

=v

液滴

/ds,其中at为均匀结构的横截面积,v

液滴

为每个沉积液滴的体积,并且ds为喷射液滴的液滴间距。由于横截面积对应于线规,因此衬底上的电迹线可形成为具有适应待通过该结构的电流的规格尺寸。液滴体积可通过以不同频率喷射金属液滴并用光学显微镜测量高度h和半径r来凭经验确定。通过这些测量结果,液滴体积v

液滴

由式1/3πh(3r

–

h)确定。另外,测量均匀结构的电阻率并发现其在被送入打印头以进行熔融的本体线材的电阻的约0.9倍至约1.6倍的范围内。该范围内的电阻显著小于用具有金属纳米颗粒的导电溶剂油墨实现的电阻。

32.虽然图1所示的金属液滴喷射打印机可用于在聚酰亚胺衬底上制备导电迹线,但其用于在硅晶片上形成连续迹线或在硅层上形成氧化物层的用途可产生不利影响。这些不利影响中的一些不利影响被认为因为随着迹线冷却,金属迹线比下面的硅晶片自然收缩更多而发生。所得的拉伸应变可导致迹线从表面分层或甚至使薄硅晶片翘曲。避免硅晶片热翘曲的方法初始时沿着金属迹线的预期路径喷射隔离的金属液滴,类似于图2a,然后在后续道次期间填充隔离的液滴之间的间隙以形成连续迹线。如本文档中所用,术语“隔离的金属液滴”意指在沿着导电迹线的从迹线的一端到另一端的路径的任一方向上不接触另一个金属液滴的金属液滴。在一个实施方案中,每隔一滴金属迹线喷射一次并使其冷却以用于初始形成间断迹线。金属迹线的这种交错形成有助于减少硅晶片上的热负载以减少衬底翘曲。为了喷射熔融的铝液滴以形成金属迹线,将铝加热至比3d金属物体形成通常更高的液滴温度,以帮助熔融的金属液滴粘附到半导体晶片。在一个实施方案中,出于此目的,将铝加热至900℃,而不是更典型的约700℃至约750℃的范围。在大多数情况下,由于适当的温度范围取决于衬底的表面特性,因此喷射的液滴温度是凭经验确定的。还可加热硅晶片以促进熔融的铝滴粘附到硅晶片。还操作图1的打印机以形成熔融金属液滴的隔离柱。也就是说,一个或多个附加液滴被喷射到初始沿着金属迹线路径喷射的隔离液滴上,以增加迹线的高度与其宽度的纵横比。这些柱有助于提供用于处理通过迹线的电流的足够金属,而不会使硅晶片经受破坏性热负载。在喷射将柱彼此连接并完成金属迹线的另外的熔融金属液滴之前,使这些柱冷却。冷却的柱还充当最近喷射的液滴的散热器,使得在完成连接迹线期间显著降低温度。降低的温度降低了铝收缩的强度和硅或其他半导体晶片上的应力负载。因此,实现了足够的导电性,并且减轻了由喷射的金属液滴引起的应力,使得硅衬底不会翘曲。图5a至图5c所示的金属迹线中的柱的增大的高度与宽度的纵横比为在大电流通过迹线时产生的热耗散提供了更大的表面积。可发生金属液滴喷射器的多个道次,以实际上形成铝壁,该铝壁具有等于道次数的金属液滴高度和仅一个金属液滴的宽度。

33.现在参考图5a、图5b和图5c讨论这种类型的金属液滴喷射打印机操作。如图5a所示,液滴500沿着金属迹线的路径以一定频率和0%重叠百分比喷射,因此液滴彼此隔离。这些液滴可使用足够大以在液滴之间提供等距空间的液滴间距在单个道次中顺序打印。来自

冷却每个液滴的热应力现在是局部的,并且不沿着金属迹线的长度延伸。在一些实施方案中,另外的熔融金属液滴可打印在固化或几乎固化的隔离液滴的顶部上,以产生彼此隔离的金属液滴柱504,如图5b所示。这些柱504提供两个优点。举例来说,它们在完成时增大金属迹线的横截面积以改善金属迹线的电传导率,并且其次,它们为喷射的熔融金属液滴提供散热器,该散热器连接柱以通过衬底和金属液滴经历的不同收缩量来减小施加在半导体衬底上的应力。这些柱504随后通过金属液滴508彼此连接,如图5c所示。喷射连接的金属液滴508,使得它们在金属液滴的每一侧上接触柱,并且可在两个柱到达衬底之前冻结到这两个柱上。根据喷射的液滴的尺寸、柱的尺寸和柱之间的距离,这些连接的液滴可接触或可不接触衬底。因此,当连接隔离的液滴时,迹线的温度和柱之间的空间减小,以在迹线与衬底之间提供减小的应力。

34.在不需要由柱提供的电传导率的电路中,如图5a所示的初始喷射到衬底上的隔离金属液滴可通过随后喷射的液滴连接,因此迹线形成有单行金属液滴。该双程技术仍然减弱衬底上的热应力,使得衬底在迹线形成过程中经受很少的收缩或不经受收缩。

35.制备金属迹线的另一种方式示于图6a至图6d中。在图6a中,每隔一个金属液滴喷射到硅衬底上,如上文结合图5a所述。在下一个道次中,在将第一连接金属液滴喷射到第一金属液滴608与第二金属液滴612之间的间隙中之后,每四个连接金属液滴604喷射一次,如图6b所示。在下一个道次中,在将第一连接金属液滴喷射到第二金属液滴612与第三金属液滴620之间的间隙中之后,每四个连接金属液滴616喷射一次,如图6c所示。在这种情形下的最后一个道次中,在将第一连接金属液滴喷射到第三金属液滴620与第四金属液滴628之间的间隙中之后,每四个连接金属液滴624喷射一次,如图6d所示。该打印机操作方法形成具有一条单个金属液滴的金属迹线,而不使下面的衬底受到导致衬底翘曲的应力。

36.一些衬底足够稳固,使得它们可承受由熔融金属液滴引起的热应力,而无需喷射器的多个道次来形成单个迹线。对于这些衬底,使用喷射器沿相同迹线路径的多个道次来更快地增加迹线的高度。较高的迹线在其中具有更导电的金属,因此其可处理较高的电流。另外,通过在多个道次中以相同的液滴间距喷射金属液滴,喷射器形成具有均匀横截面的迹线的每一层。

37.使用与用于制造工程化晶格结构的那些技术类似的熔融金属小滴喷射技术,可形成抬高并脱离衬底的电子迹线。这些技术还可用于产生从另一迹线周围的表面抬起的迹线,使得迹线可彼此交叉而不电连接。例如,连续的金属液滴可从先前喷射的金属液滴沿共同方向略微偏离中心喷射,其中重叠百分比为至少70%重叠,以构建迹线在衬底表面上方的高度并且沿共同方向延伸迹线。也就是说,先前喷射的液滴形成在共同方向上倾斜的上升柱,使得迹线升高到电子部件的引线上方,并且随后喷射的金属液滴可将电子部件的引线连接到升高的金属迹线。升高的迹线的示例示于图7a中。然后可将这些抬高的迹线连接到集成电路部件、无源部件等的电路引线,如图7b所示。

38.用于操作图1所示的打印机的过程示于图8中。在该过程的描述中,该过程正在执行某一任务或功能的陈述是指控制器或通用处理器执行编程指令以操作打印机中的一个或多个部件来执行任务或功能,该编程指令存储在可操作地连接到控制器或处理器的非暂态计算机可读存储介质中。上述控制器136可以是此类控制器或处理器。另选地,控制器可由多于一个的处理器和相关联的电路和部件来实现,它们中的每一者均被配置为形成本文

所描述的一个或多个任务或功能。此外,该方法的步骤可以以任何可行的时间顺序执行,而与图中所示的顺序或描述处理的顺序无关。

39.图8是方法800的流程图,该方法操作打印系统10以调节打印机中的喷射器的操作,从而在衬底上形成具有导电金属迹线的电子设备,该导电金属迹线具有在适当公差内的尺寸并且具有足够的导电材料以携载电流而不会燃烧或变得过热。方法800开始于检测电路的三维数字模型内的金属迹线(框804)。该方法然后识别被熔融的块体金属和熔融块体金属喷射到其上的衬底的材料(框808)。该识别可通过所形成的电子设备的数字模型中的数据或通过用户界面进行。然后,该方法选择用于形成金属迹线的操作参数(框812)。这些操作参数包括喷射频率、重叠百分比、块体金属的熔融温度、用于迹线形成的一个或多个图案、高度与宽度纵横比等。然后使用这些操作参数操作系统以在衬底上形成金属迹线,包括在必要时将迹线连接到电子部件引线(框816)。该方法继续进行(框820),直到已形成电子设备。

40.应当理解的是,以上公开的与其他特征和功能的变型或其替代者可期望地被组合到许多其他不同的系统、应用或方法中。例如,上文所述的熔融喷射液滴为熔融铝液滴,但也可预期其他导电金属的熔融液滴。本领域的技术人员随后可做出各种当前未预见或未预料到的替换、修改、变化或改进,这些也旨在被以下权利要求书涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。