1.本发明涉及聚碳酸酯领域,更具体的涉及一种高耐候性、高耐刮擦的共聚碳酸酯及其制备方法和应用。

背景技术:

2.聚碳酸酯(pc)作为一种性能优异的工程塑料,在汽车、家电、电子电器等领域有着很好的应用。其具有良好的机械性能,良好的冲击韧性且耐蠕变,尺寸稳定性好,使用温度范围广,同时有良好的电绝缘性并对人体无害符合卫生安全。pc本身可以达到的ul94v-2耐候等级,其对于通用塑料来说耐候性不俗,但在某些特殊的场合却达不到耐候要求,长期暴露于紫外线中会发黄,甚至降解、变脆,影响其使用性能及寿命。

3.现有的技术中一般采用将聚碳酸酯进行物理改性或化学改性等方法来改善其性能。物理改性通过向pc中加入其它聚合物如asa、聚硅氧烷,或小分子助剂如二苯甲酮类、苯并三唑类紫外吸收剂等。物理改性操作简单,容易实现,但由于和基体的相容性不好,会降低材料的透光率、表面光泽度及颜色饱和度,材料冲击强度会有所下降,同时添加组分会在长期使用过程中从基体中迁移出来,影响材料整体性能,还会对环境造成危害。对此,有专利尝试将将紫外吸收基团以化学键的方式接枝在pc分子主链上或对其进行封端,如在专利cn104193979b文献中提供一种抗紫外线聚碳酸酯树脂及其制备方法,其通过端酰氯聚碳酸酯齐聚物与紫外吸收剂在弱酸或弱碱催化作用下进行接枝反应,再进一步扩链缩聚制得,但这种方法会导致紫外吸收剂的活性基团羟基与光气或端酰氯聚碳酸酯齐聚物的酰氯基团发生反应,从而影响其抗紫外性能,其所得的抗紫外线聚碳酸酯在300~400nm仅有两个峰强度较低的吸收峰,抗紫外线的效果非常有限。

4.另外,pc表面硬度较低,铅笔硬度只有1~2h等级,在使用过程中易擦伤和刮花,耐划痕性能略差,从而影响透光及外观效果。目前常用的提高聚碳酸酯硬度的方法是添加pmma和硅氧烷等耐刮擦剂,但这些方法会因为相容性问题导致材料透光率下降,雾度增加,甚至出现珠光现象,影响产品外观及强度。如专利cn201510413851.3中采用马来酸酐-苯乙烯-甲基丙烯酸甲酯三元共聚物改善pc耐刮擦性,但注塑产品耐热性差,易发黄、出现银丝,严重影响产品外观及加工性能。

5.因此,开发一种具有优异的耐候性同时具有优异的机械性能如高硬度等的共聚聚碳酸酯的新结构,以满足其在高性能户外使用部件中的应用要求,是本领域的研究重点。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种共聚聚碳酸酯及其制备方法和应用,使所述聚碳酸酯兼具高耐候性、高耐刮擦性。

7.本发明采用如下技术方案:

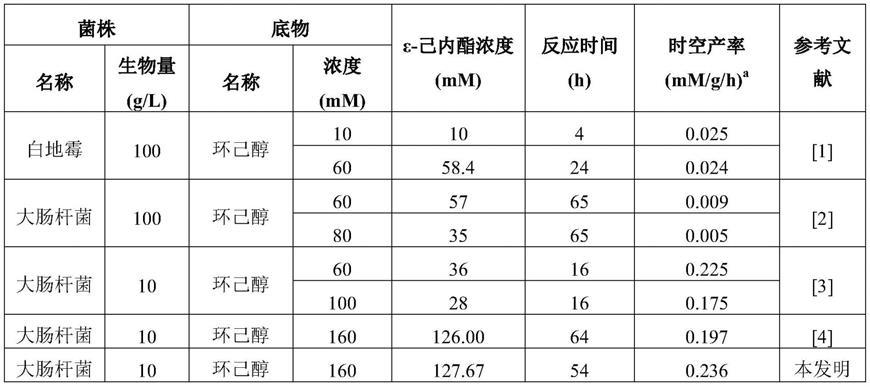

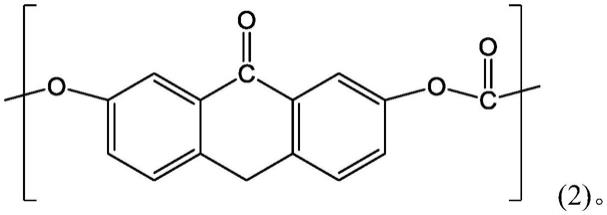

8.一种共聚碳酸酯,包含通式(1)所示的结构单元和通式(2)所示的结构单元,

9.其中,通式(1)所示的结构单元如下所示:

[0010][0011]

式(1)中,其中r1、r2分别独立的表示氢原子、碳原子数1~20的烷基、碳原子数1~20的烷氧基、碳原子数5~20的环烷基、碳原子数5~20的环烷氧基、碳原子数6~20的芳基、碳原子数6~20的芳氧基或卤原子。

[0012]

通式(2)所示的结构单元如下所示:

[0013][0014]

本发明所述共聚碳酸酯的结构单元中,式(1)表示的结构单元与式(2)表示的结构单元的摩尔比为1:99~99:1,优选35:65~70:30,更优选55:45~60:40。

[0015]

本发明还提供所述共聚聚碳酸酯的制备方法,所述共聚聚碳酸酯采用通式(a)所述的二羟基化合物和通式(b)所述的二羟基化合物与碳酸二酯反应制备而成。

[0016]

作为一种优选方案,所述通式(a)表示的二羟基化合物,其结构式如下:

[0017][0018]

式(1)中,其中r1、r2定义与通式(1)相同。

[0019]

优选的,通式(a)所示的二羟基化合物,为下述联萘醚醇衍生物结构。

[0020][0021][0022]

作为一种优选方案,所述通式(b)表示的二羟基化合物,其结构式如下:

[0023][0024]

本发明中,所述的共聚碳酸酯可以采用本领域技术人员公知的熔融酯交换法制备。

[0025]

本发明所述的熔融酯交换方法,是通过二羟基化合物与碳酸二酯,在碱性化合物

催化剂、酯交换催化剂或由其两者构成的混合催化剂的存在下,或无催化剂下利用熔融缩聚法反应制备聚碳酸酯。

[0026]

优选的,所述碳酸二酯包括碳酸二苯酯、碳酸二甲苯酯、碳酸间甲酚酯、碳酸二甲酯、碳酸二乙酯、碳酸二丁酯、碳酸二环己酯等;其中,优选碳酸二苯酯。碳酸二酯与二羟基化合物的摩尔比为0.97~1.20,进一步优选为0.98~1.15。

[0027]

酯交换催化剂中,作为碱性化合物催化剂,可以特别列举碱金属化合物、碱土金属化合物及含氮化合物等。

[0028]

作为本技术发明中所使用的碱金属化合物,可列举例如碱金属的有机酸盐、无机盐、氧化物、氢氧化物、氢化物或醇盐等。具体而言,可使用:氢氧化钠、氢氧化钾、氢氧化铯、氢氧化锂、碳酸氢钠、碳酸钠、碳酸钾、碳酸铯、碳酸锂、醋酸钠、醋酸钾、醋酸铯、醋酸锂、硬脂酸钠、硬脂酸钾、硬脂酸铯、硬脂酸锂、硼氢化钠、硼苯化钠、苯甲酸钠、苯甲酸钾、苯甲酸铯、苯甲酸锂、磷酸氢二钠、磷酸氢二钾、磷酸氢二锂、苯基磷酸二钠、双酚a的二钠盐、二钾盐、二铯盐或二锂盐、苯酚的钠盐、钾盐、铯盐或锂盐等。

[0029]

作为碱土金属化合物,可列举例如碱土金属化合物的有机酸盐、无机盐、氧化物、氢氧化物、氢化物或醇盐等。具体而言,可使用氢氧化镁、氢氧化钙、氢氧化锶、氢氧化钡、碳酸氢镁、碳酸氢钙、碳酸氢锶、碳酸氢钡、碳酸镁、碳酸钙、碳酸锶、碳酸钡、醋酸镁、醋酸钙、醋酸锶、醋酸钡、硬脂酸镁、硬脂酸钙、苯甲酸钙、苯基磷酸镁等。

[0030]

作为含氮化合物,可列举例如氢氧化季铵及它们的盐、胺类等。具体而言,可使用:四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、三甲基苄基氢氧化铵等具有烷基、芳基等的氢氧化季铵类;三乙基胺、二甲基苄基胺、三苯基胺等叔胺类;二乙基胺、二丁基胺等仲胺类;丙胺、丁胺等伯胺类;2-甲基咪唑、2-苯基咪唑、苯并咪唑等咪唑类;或者氨、四甲基硼氢化铵、四丁基硼氢化铵、四丁基四苯硼酸铵、四苯基四苯硼酸铵等碱或碱性盐等。

[0031]

作为酯交换催化剂,优选使用锌、锡、锆、铅等的盐,这些物质可以单独使用或组合使用。

[0032]

作为酯交换催化剂,具体而言,可使用醋酸锌、苯甲酸锌、2-乙基己酸锌、氯化锡、醋酸锡、二丁基二月桂酸锡、二丁基氧化锡、二丁基二甲氧基锡、乙酰丙酮锆、羟基醋酸锆、四丁氧基锆、醋酸铅等。

[0033]

这些催化剂催化剂用量与二羟基化合物的摩尔比10-8

~10-1

摩尔的比率、优选10-7

~10-3

。

[0034]

熔融酯交换法是使用上述的原料和催化剂,在加热条件下,常压或减压下通过酯交换反应一边除去副产物一边进行缩聚的方法。反应一般采用两段以上的多段工序实施。

[0035]

对于酯交换反应,具体地,使第一段的反应在130~210℃、优选170~200℃的温度下反应0.1~5小时、优选1~3小时。接着一边提高反应体系的减压度一边升高温度进行二羟基化合物与碳酸二酯的反应,最后在133.32pa以下的减压下、230~270℃的温度下进行0.1~2小时。这样的反应可采用连续式进行也可采用间歇式进行。

[0036]

进行上述反应时使用的反应装置可以是装备着锚型搅拌桨、maxblend型搅拌桨、螺带型搅拌桨等的立式,也可以是装备着桨式叶片、格子叶片、眼镜形叶片等的卧式,还可以是装备着螺杆的挤出机型,还优选考虑聚合物的粘度使用将这些适当组合的反应装置实

施。

[0037]

在聚合反应结束后,为了维持聚合物的热稳定性和水解稳定性,去除催化剂或使催化剂失活。作为催化剂失活剂,可选用一些公知的酸性物质,优选如苯甲酸丁酯等的酯类;对甲苯磺酸等的芳香族磺酸类,这些可以单独使用或组合使用。

[0038]

这些催化剂失活剂的使用量可以相对于该催化剂使用0.1~45倍摩尔量,优选使用1~20倍摩尔量,进一步优选使用2~10倍摩尔量。相对于催化剂量小于0.1倍摩尔时,失活效果变得不充分。另外,相对于催化剂量大于45倍摩尔时,树脂的耐热性降低,成形体容易着色,因此不优选。

[0039]

本发明制备的共聚碳酸酯,重均分子量为5000-600000(重均分子量,通过体积排除凝胶色谱法在用ps或聚碳酸酯校正物质预先校正后测定),优选15000-80000,更优选30000-70000。

[0040]

本发明所述的共聚碳酸酯另外还可以包含通常添加到热塑性树脂中的各种常规添加剂。相对于共聚碳酸酯的总重量计,添加剂的比例为0-5wt%,优选0-2.5wt%,特别优选0-2wt%。常规添加剂包括:脱模剂、流动助剂、热稳定剂、水解稳定剂、抗氧化剂、uv吸收剂、阻燃剂、抗静电剂、颜料、强化填充剂。

[0041]

根据本发明的共聚碳酸酯和上述添加剂可通过配混的方式制备组合物。可通过以下方式制备:将各组分以已知的方式混合,并且在270℃-330℃的温度下在常用的装置如内混合机、挤出机和双螺杆捏合机中熔融配混并熔融挤出,通过切粒机造粒。

[0042]

本发明所述的共聚碳酸酯或本发明所述的方法制备的共聚碳酸酯制备得到的透明、半透明或者有色的成型件、挤出物、膜层压物。

[0043]

共聚碳酸酯是一种具有高冲击强度、高耐热性等优异物理性能的材料,并且广泛应用于各个领域。聚碳酸酯本身可以达到的ul94v-2耐候等级,其对于通用塑料来说耐候性不俗,但在某些特殊的场合却达不到耐候要求。因此,需要一种在保持其固有物理性能的同时具有改善的耐候性的新结构的共聚碳酸酯。经过不断研究,本发明人发现,当在共聚碳酸酯的制备中引入通式(1)和通式(2)的结构单元时,能使共聚碳酸酯具有优异的耐候性能。

[0044]

因此,当将本发明的共聚碳酸酯应用于汽车内部/外部材料、灯壳、用于建筑的塑料外部材料产品等时,在产品的制造过程或产品的实际应用过程中,即使暴露于光、高温和高压条件下也可以保持优异的性能。

[0045]

本发明的有益效果在于:

[0046]

本发明通过选择式(1)和式(2)的结构单元进行组合设计,(1)和(2)两种结构单元均存在苯环和碳酸酯基,刚性苯环阻碍分子链自由旋转,且与极性碳酸酯基形成大共轭体系,增大分子链刚性,使聚合物具有较高的拉伸强度、刚度和硬度。式(2)中碳酸酯基团受到光照时发生fries重排转化为邻羟基苯甲酮链节,该结构吸收紫外光发生热振动导致氢键断裂,消耗掉紫外光能量,因此可以得到具有优异的耐候性同时具有优异的耐刮擦性的共聚碳酸酯。

具体实施方式

[0047]

下面的实施例意在解释本发明,本发明不限于实施例的范围,还包括在本发明所要求的权利范围内的其他任何改变。

[0048]

原料来源:

[0049]

原料bhao:济南创世化工有限公司

[0050]

邻甲基苯酚:阿拉丁

[0051]

十二氢蒽酮(cas 52747-32-7):如吉生物科技发展有限公司

[0052]

邻苯基苯酚:上海易恩化学技术有限公司

[0053]

邻萘基苯酚(cas 909004-74-6):东营远大化工有限公司

[0054]

准备实施例1

[0055]

二羟基化合物bcha的合成:

[0056]

(1)将1l的三口烧瓶置于恒温油浴中,将324g邻甲基苯酚、10g硫酸亚铁,2.2g过硫酸钠加入至500g水中,反应温度为80℃,搅拌4h,经过滤、洗涤、干燥得到中间品a;

[0057]

(2)将235g中间品a、206g十二氢蒽酮,加入催化剂浓硫酸10g,助剂巯基丙酸2.12g,反应温度为40℃,搅拌4h结束反应;加入200g去离子水,有大量的固体析出,在该温度下继续搅拌2h,降温抽滤得到固体粗产物。将粗产物加入到300g异丙醇中,搅拌、升温至完全溶解,继续加入粗产物直至接近饱和溶解度(粗产物:异丙醇质量比为1:1.5),继续搅拌30min后,降温结晶得到纯品bcha。

[0058]

准备实施例2

[0059]

二羟基化合物bnpha的合成:

[0060]

反应条件基本同准备实施例1,不同之处在于:采用660g邻萘基苯酚代替324g邻甲基苯酚,制备得到中间品b;采用372g中间品b代替235g中间品a,制备得到目标产物bnpha。

[0061]

准备实施例3

[0062]

二羟基化合物bbpha的合成:

[0063]

反应条件基本同准备实施例1,不同之处在于:步骤(1)中加入510g邻苯基苯酚代替邻甲基苯酚,制备得到中间品c;步骤(2)中加入了481g中间品c,制备得到目标产物bbpha。

[0064]

实施例1

[0065]

合成由bcha、baho制备的共聚碳酸酯,摩尔比99:1。

[0066]

将39.798g(0.099mol)的bcha,0.226g(0.001mol)式(b)结构的bhao、22.278(0.104mol)碳酸二苯酯和0.0002g(5

×

10-6

mol)氢氧化钠加入到带有搅拌和馏出装置的反应器中,在常压下经1小时加热到160℃使其熔融。其后,再经0.5小时进行升温至200℃,进行搅拌。然后,用10分钟将压力调整到2kpa,在200℃、2kpa的条件下保持30分钟,进行酯交换反应。再以50℃/小时的速度升温到260℃,在260℃、2kpa保持20分钟。然后,用10分钟调整至1kpa,在260℃、1kpa下保持1小时。然后用10分钟调整到500pa,在260℃、500pa保持20分钟。再用30分钟将压力降至133pa以下,在260℃、133pa以下的条件下搅拌15分钟进行聚合反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应槽的底部排出,便在水槽中冷却边用造粒机切割得到颗粒。得到的共聚碳酸酯树脂,编号a1,得到的聚碳酸酯物性参数如表1所示。

[0067]

实施例2

[0068]

合成由bcha、baho制备的共聚碳酸酯,摩尔比90:10。

[0069]

除了使用36.18g(0.09mol)bcha、2.26g(0.01mol)baho,其余参照实施例1,合成共

聚聚碳酸酯树脂,编号a2,得到的聚碳酸酯物性参数如表1所示。

[0070]

实施例3

[0071]

合成由bcha、baho制备的共聚碳酸酯,摩尔比70:30。

[0072]

除了使用28.14g(0.07mol)bcha、6.78g(0.03mol)baho,其余参照实施例1,合成共聚聚碳酸酯树脂,编号a3,得到的聚碳酸酯物性参数如表1所示。

[0073]

实施例4

[0074]

合成由bcha、baho制备的共聚碳酸酯,摩尔比50:50。

[0075]

除了使用20.1g(0.05mol)bcha、11.3g(0.05mol)baho,其余参照实施例1,合成共聚聚碳酸酯树脂,编号a4,得到的聚碳酸酯物性参数如表1所示。

[0076]

实施例5

[0077]

合成由bcha、baho制备的共聚碳酸酯,摩尔比30:70。

[0078]

除了使用12.06g(0.03mol)bcha、15.82g(0.07mol)baho,其余参照实施例1,合成共聚聚碳酸酯树脂,编号a5,得到的聚碳酸酯物性参数如表1所示。

[0079]

实施例6

[0080]

合成由bcha、baho制备的共聚碳酸酯,摩尔比10:90。

[0081]

除了使用4.02g(0.01mol)bcha、20.34g(0.09mol)baho,其余参照实施例1,合成共聚聚碳酸酯树脂,编号a6,得到的聚碳酸酯物性参数如表1所示。

[0082]

实施例7

[0083]

合成由bcha、baho制备的共聚碳酸酯,摩尔比1:99。

[0084]

除了使用0.402g(0.001mol)bcha、22.374g(0.099mol)baho,其余参照实施例1,合成共聚聚碳酸酯树脂,编号a7,得到的聚碳酸酯物性参数如表1所示。

[0085]

实施例8

[0086]

合成由bnpha、baho制备的共聚碳酸酯,摩尔比70:30。

[0087]

除了使用43.82g(0.07mol)bnpha、6.78g(0.03mol)baho,其余参照实施例1,合成共聚聚碳酸酯树脂,编号a8,得到的聚碳酸酯物性参数如表1所示。

[0088]

实施例9

[0089]

合成由bbpha、baho制备的共聚碳酸酯,摩尔比70:30。

[0090]

除了使用36.82g(0.07mol)bbpha、6.78g(0.03mol)baho,其余参照实施例1,合成共聚聚碳酸酯树脂,编号a9,得到的聚碳酸酯物性参数如表1所示。

[0091]

对比例1

[0092]

由bcha双羟基化合物和双酚a制备的共聚碳酸酯,摩尔比70:30。

[0093]

本发明与实施例1的主要区别之处在于,采用28.14g(0.07mol)bcha、6.849g(0.03mol)双酚a制备共聚碳酸酯,其余与实施例1相同。得到的共聚碳酸酯树脂,编号b1,得到的聚碳酸酯物性参数如表1所示。

[0094]

对比例2

[0095]

由baho和双酚a制备的共聚碳酸酯,摩尔比70:30。

[0096]

本发明与实施例1的主要区别之处在于,采用15.82g(0.07mol)的baho、6.849g(0.03mol)双酚a制备共聚碳酸酯。得到的共聚碳酸酯树脂,编号b2,得到的聚碳酸酯物性参数如表1所示

[0097]

通过下面的方法测定在实施例和比较例中制备的共聚聚碳酸酯的性能。结果列于下面的表1中

[0098]

重均分子量(mw):使用凝胶渗透色谱(gpc),将四氢呋喃作为展开溶剂,使用已知分子量(分子量分布=1)的标准聚苯乙烯制作标准曲线。基于该标准曲线,由gpc的保留时间算出mw。

[0099]

耐候性:根据astm d630,使用quv-a加速老化试验机经250小时、500小时测量样品的黄度指数变化(dyi)。

[0100]

耐刮擦性:根据erichson刮擦试验评价,使用标准表面硬度刮擦试验方法,将铁针保持在相对于测试平面90

°

的角度和在6牛顿向下的力的恒定载荷,然后在一系列试验制品表面拖过,使用表面光度仪测量在该表面产生划痕的深度(以微米计)。

[0101]

流动性:熔体体积速率通过astm d1238测量。将装填的材料置于垂直的圆筒中,并在指定的温度加热,该圆筒在底部具有2mm的小模头,然后将指定的载荷施加于该熔融的材料上,并收集挤出通过在模头的材料,然后将在给定的时间之后挤出的材料的量标准化成cc/10min。

[0102]

表1

[0103]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。