1.本发明属于精细化工技术领域,具体是涉及一种由副产混合二氯苯制备二氯代苯胺的方法。

背景技术:

2.在生产氯化苯的过程中会产生副产品混合二氯苯,占氯化苯产量的3.0%~3.5%(wt.%),其中氯化苯含量≤17%(wt.%),对二氯苯含量≥45%(wt.%),邻二氯苯含量≤32%(wt.%),多氯苯含量≤1%(wt.%),另外还含有焦油及三氯化铁、氢氧化铁。

3.这种副产混合二氯苯外观黑色,对这种副产混合二氯苯的利用,一般是分离提取其中的氯化苯、对二氯苯和邻二氯苯这三种有机物。因为副产混合二氯苯中有焦油及氢氧化铁等的存在,对后续的分离提取工作造成很大的困难,所以对这种混合二氯苯的利用采用多次精馏加结晶的工艺方法。

4.减压蒸馏的脱焦方法存在二个问题:1)在真空条件下,副产混合二氯苯中的氯化苯、对二氯苯、邻二氯苯会被真空带走一部分,被带走的有机物气体占副产混合二氯苯处理量的0.60%(wt.%)~0.65%(wt.%),真空气体若直接排空会造成大气污染,若进一步处理会增加生产成本;2)在蒸馏釜温超过120℃的情况下,多氯苯易分解,生成hcl气体,若系统中只要存在微量的水份,就会造成对设备的严重腐蚀,特别是塔顶的冷凝器腐蚀尤其严重。

5.国外分离混合二氯苯的方法:经结晶和多次精馏分离后可得含量为99.5%的对二氯苯; 邻二氯苯和间二氯苯则采用特种分离方法,分离得到的单一组成的含量仅为98.5%左右。

6.国内通用的二氯苯分离方法仍然采用减压精馏、结晶分离的方法,能耗高,产品质量不高。

7.氯碱工业[2001(8):20-21]报道了副产混合二氯苯的分离方法,预处理用蒸汽直接加热,再经三段结晶二塔精馏得到99.8%左右的对二氯苯和99%以上的邻二氯苯,存在废水量大能耗大的问题。对副产二氯苯的利用仅是分离出氯化苯、对二氯苯、邻二氯苯。

[0008]

二氯代苯胺是指2,5-二氯苯胺、3,4-二氯苯胺、2,3-二氯苯胺,主要用作染料、颜料、农药除草剂、氮肥增效剂、医药、生物组分等有机合成中间体,经济附加值较高。2,5-二氯苯胺由对二氯苯经硝化、还原合成;3,4-二氯苯胺、2,3-二氯苯胺由邻二氯苯经硝化、还原合成。目前这种二氯代苯的制备分别由单一物质合成,经分离精制后得产品。

[0009]

由副产混合二氯苯直接合成二氯代苯胺未见文献报道。

技术实现要素:

[0010]

本发明所要解决的技术问题是提供副产混合二氯苯的另一种用途,即由副产混合二氯苯制备二氯代苯胺的方法,以解决现有技术仅分离出经济附加值较低的氯化苯、对二氯苯、邻二氯苯的问题。

[0011]

为解决上述问题,本发明的技术方案如下: 一种由副产混合二氯苯制备二氯代苯

胺的方法,副产混合二氯苯常压下连续水汽蒸馏脱焦脱重、减压精馏脱氯化苯、在微通道反应器中硝化混合二氯苯、在高压釜中还原硝化产物、再精馏分离得二氯代苯胺。

[0012]

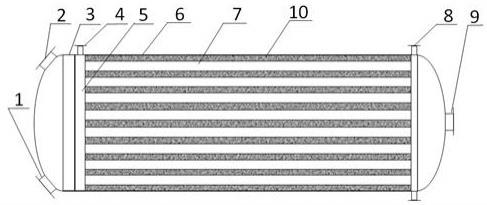

一般地,所述由副产混合二氯苯制备二氯代苯胺的方法,包括如下步骤:(1)常压下连续水汽蒸馏脱焦、脱重,釜温101~105℃,气相温度88~98℃;(2)第(1)步脱焦、脱重后的物料减压精馏脱氯化苯,绝压10~20kpa,塔顶温度70~80℃,塔釜温度115~125℃;(3)第(2)步脱去氯化苯的混合二氯苯在微通道反应器中用硝硫混酸硝化,98%h2so

4 :98%hno3=3~3.5:1(摩尔比),硝酸:混合二氯苯=1.03~1.05(摩尔比),反应温度50~60℃,停留时间70~120s,硝化产物在70~75℃中和、水洗;(4)在高压釜中加入一定重量第(3)步中和、水洗后的硝化产物、甲醇、pt/c(pt负载率5%)、双氰胺,各物料重量比为硝化产物100:甲醇120~200:pt/c(pt负载率5%)0.2~1.0:双氰胺0.2~0.3,反应温度80~90℃,反应压力1.0~2.0mpa,反应时间70~100min,通h2气还原;(5)第(4)步反应结束后过滤出催化剂量套用,反应液蒸馏回收甲醇、脱水后25~30℃过滤;(6)第(5)步滤液用70~85%乙醇水溶液重结晶,滤饼在1~2kpa绝压下精馏,分别收集105~110℃和143~147℃的馏分。

[0013]

步骤(1)中,进一步地优选副产混合二氯苯和水的质量比为2.4~2.6:1。

[0014]

步骤(2)中,进一步优选绝压为14~16k pa。

[0015]

步骤(3)中,进一步优选98%h2so

4 :98%hno3=3.22-3.28:1(摩尔比),优选硝酸:混合二氯苯=1.03~1.05(摩尔比)。

[0016]

步骤(3)中,进一步优选反应优选57~59℃,停留时间79~82s。

[0017]

步骤(4)中,进一步优选硝化产物:甲醇=100:155~165(重量比);进一步优选硝化产物:pt/c(pt负载率5%)=100:0.3~0.5(重量比),进一步优选硝化产物:双氰胺=0.22~0.27(重量比);进一步优选择反应温度84~86℃,反应压力1.4~1.6mpa,反应时间78~82min。

[0018]

步骤(6)中,进上步优选重结晶用乙醇水溶液78~82%。

[0019]

与现有技术相比,本发明的有益效果体现在:(1)对副产混合二氯苯利用效益最大化,不需要分离出对二氯苯和邻二氯苯就可以合成二氯代苯胺;(2)由副产混合二氯苯直接合成纯度大于99%的2,5-二氯苯胺、3,4-二氯苯胺、2,3-二氯苯胺,经济附加值较高。

具体实施方式

[0020]

下面结合实施例对本发明加于详细描述。

[0021]

实施例1步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入320g水,加热油温145℃,常压下加热,釜温103℃,气相温度90℃,得760g外观透明澄清的溶液;步聚(2):绝压16kpa,釜温121℃,塔顶温度74℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和646 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41190g,98%

hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度58℃,停留时间85s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为621g,该反应转化率99.9%,二氯代硝基苯收率95.1%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇750g,pt/c(pt负载率5%)1.5 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间82min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼405g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)405g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和145℃左右的馏分,220g2,5-二氯苯胺纯度99.6%,175g3,4-二氯苯胺纯度99.5%。

[0022]

实施例2步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入320g水,加热油温145℃,常压下加热,釜温101℃,气相温度90℃,得755g外观透明澄清的溶液;步聚(2):绝压16kpa,釜温121℃,塔顶温度74℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和641 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41190g,98%hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度60℃,停留时间85s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为620g,该反应转化率99.9%,二氯代硝基苯收率95.0%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇750g,pt/c(pt负载率5%)1.5 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间82min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼400g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)400g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和145℃左右的馏分,218g2,5-二氯苯胺纯度99.8%,170g3,4-二氯苯胺纯度99.3%。

[0023]

实施例3步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入533g水,加热油温145℃,常压下加热,釜温102℃,气相温度94℃,得750g外观透明澄清的溶液;步聚(2):绝压13kpa,釜温118℃,塔顶温度68℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和646 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41190g,98%hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度56℃,停留时间95s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为615g,该反应转化率99.9%,二氯代硝基苯收率94.2%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇750g,pt/c(pt负载率5%)1.5 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间82min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼405g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)405g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和145℃左右的馏分,220g2,5-二氯苯胺纯度99.6%,175g3,4-二氯苯胺纯度99.5%。

[0024]

实施例4步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入320g水,加热

油温145℃,常压下加热,釜温103℃,气相温度90℃,得760g外观透明澄清的溶液;步聚(2):绝压16kpa,釜温121℃,塔顶温度74℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和646 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41190g,98%hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度55℃,停留时间90s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为620g,该反应转化率99.9%,二氯代硝基苯收率95%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇750g,pt/c(pt负载率5%)1.5 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间82min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼405g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)405g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和145℃左右的馏分,220g2,5-二氯苯胺纯度99.5%,175g3,4-二氯苯胺纯度99.5%。

[0025]

实施例5步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入320g水,加热油温145℃,常压下加热,釜温103℃,气相温度90℃,得760g外观透明澄清的溶液;步聚(2):绝压16kpa,釜温121℃,塔顶温度74℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和646 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41020g,98%hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度52℃,停留时间110s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为618g,该反应转化率99.9%,二氯代硝基苯收率94.6%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇600g,pt/c(pt负载率5%)2.0 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间77min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼405g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)405g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和145℃左右的馏分,220g2,5-二氯苯胺纯度99.3%,175g3,4-二氯苯胺纯度99.1%。

[0026]

实施例6步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入320g水,加热油温145℃,常压下加热,釜温103℃,气相温度90℃,得760g外观透明澄清的溶液;步聚(2):绝压16kpa,釜温121℃,塔顶温度74℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和646 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41190g,98%hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度60℃,停留时间78s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为621g,该反应转化率99.9%,二氯代硝基苯收率95.1%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇750g,pt/c(pt负载率5%)1.5 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间82min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼405g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)405g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和

145℃左右的馏分,220g2,5-二氯苯胺纯度99.6%,175g3,4-二氯苯胺纯度99.5%。

[0027]

实施例7步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入320g水,加热油温145℃,常压下加热,釜温103℃,气相温度90℃,得760g外观透明澄清的溶液;步聚(2):绝压16kpa,釜温121℃,塔顶温度74℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和646 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41190g,98%hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度60℃,停留时间77s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为621g,该反应转化率99.9%,二氯代硝基苯收率95.1%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇750g,pt/c(pt负载率5%)2.5 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间71min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼405g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)405g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和145℃左右的馏分,220g2,5-二氯苯胺纯度99.6%,175g3,4-二氯苯胺纯度99.5%。

[0028]

实施例8步聚(1):将800g黑色的副产二氯苯用泵打入到2l的蒸馏釜中,另外加入320g水,加热油温145℃,常压下加热,釜温103℃,气相温度90℃,得760g外观透明澄清的溶液;步聚(2):绝压16kpa,釜温121℃,塔顶温度74℃,减压精馏氯化苯,得114g含量为99.5%的氯化苯和646 g含对二氯苯55.5%,邻二氯苯44.4%混合二氯苯;步聚(3):先将98%h2so41190g,98%hno3230g配制成混酸,再取步聚(2)混合二氯苯500g,分别用泵打入微通道反应器中,反应温度50℃,停留时间110s,反应结束后分出有机相,有机相在70℃用30%的naoh中和、并水洗至该有机相ph7~7.5,有机相为608g,该反应转化率99.5%,二氯代硝基苯收率93.1%;步聚(4):取步聚(3)二氯代硝基苯500g,甲醇750g,pt/c(pt负载率5%)1.5 g,双氰胺1.0 g,加入2l高压釜中通h2气还原,反应温度85℃,反应压力1.0~2.0mpa,反应时间82min结束;步聚(5):将步聚(4)的反应液于25℃下过滤出催化剂后去脱甲醇和水,再于25℃下过滤,滤液13g,滤饼405g;步聚(6):将步聚(5)滤液用20g乙醇重结晶,20℃以下过滤得10.8g纯度为99.1%的2,3-二氯苯胺;将步聚(5)405g滤饼在1~2kpa绝压下精馏,分别收集107℃左右和145℃左右的馏分,220g2,5-二氯苯胺纯度99.6%,175g3,4-二氯苯胺纯度99.5%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。