1.本发明涉及碱性阴离子交换膜,具体的说是一种碱性阴离子交换膜及其制备方法。

背景技术:

2.阴离子交换膜(aem)是阴离子交换膜燃料电池(aemfc)的核心部件,aemfc有使用非贵重金属电极材料和低燃料渗透性等优点,其降低了电池的制造成本。然而碱性交换膜燃料电池仍然面临着膜离子电导率低、碱稳定性差的问题,有效的解决方法是提高官能团的含量,例如季铵盐(qa)、咪唑鎓、胍等功能性有机阳离子。同时,用的最多的官能团是季铵盐,但是,在高ph和高温条件下,大多数qa官能化的aem表现出相对较低的离子电导率和较差的碱稳定性。因此,许多研究人员致力于通过分子设计来改善aem的性能。

技术实现要素:

3.本发明的目的是为了提供一种燃料电池用碱性阴离子交换膜及其制备方法,以含甲基侧基的聚醚醚酮共聚物作为主链,通过溴代反应及接枝改性,离子化后制备一种新型的碱性阴离子交换膜材料。该膜具有较高的传导率和良好的碱稳定性,并且具有良好的尺寸稳定性和机械性能。

4.膜结构的优点:耐热性能高,机械稳定性好以及较好的耐碱稳定性。

5.制备方法的优点:工艺简单、成本低。

6.该阴离子交换膜的结构式如下所示:其中, n为重复单元数且其为≥1的整数;所述碱性阴离子交换膜的制备方法,其特征在于以下步骤 :聚合物的合成、聚合物的溴化、接枝、成膜、碱化;1) 聚醚醚酮(peek)的合成将0.02a mol甲基氢醌、0.02 mol 4,4'-二氟二苯甲酮、0.02(1-a)mol六氟双酚a,混合均匀后加入成盐剂、带水剂和溶剂,将混合物在氮气氛下加热,130 ℃带水并继续搅拌4 h。带水完成后,再将溶液温度升至165 ℃,继续反应3~6 h,当溶液粘度显著增加时,将溶液倒入水中,用去离子水洗涤并干燥,得到灰色的产物聚醚醚酮,其中a=0.2~0.8;2)溴化聚醚醚酮(bpeek)的合成

将1g聚醚醚酮加入三口瓶中,加入适量溶剂。将聚合物在氮气保护下进行溶解,待溶解完全后向其中加入溴化剂nbs(bpeek和nbs的摩尔比为1:1.1)、引发剂bpo(和bpo的摩尔比为1:0.1)继续溶解,完全溶解后将混合液在油浴锅中加热,由常温缓慢升温至 80 ℃,并在此条件下反应5 h。将混合液冷却至室温后,用洗涤剂洗涤多次,得到黄色沉淀物即为溴化聚醚醚酮(bpeek)。3)阴离子交换膜的合成将0.15g bpeek溶于适量溶剂中,然后稍微过量加入4-(二甲基氨基)丁醛二乙基缩醛(dabda)(bpeek和dabda的摩尔比为1:1.1);将所得溶液在85 ℃下搅拌过夜,即可得到成膜液;4) 成膜:将成膜液涂铸成膜,即得到燃料电池用碱性阴离子交换膜,干燥;5) 碱化:将膜在去离子水中冲洗干净后,浸泡至氢氧化钠水溶液中 24 小时;所述成盐剂为k2co3;所述的带水剂为甲苯;所述洗涤剂为乙醇;溶剂为甲苯、1,1,2,2-四氯乙烷、n-甲基吡咯烷酮中的一种;氢氧化钠水溶液的浓度为 1mol/l;本发明的阴离子膜制备过程如下 :

附图说明

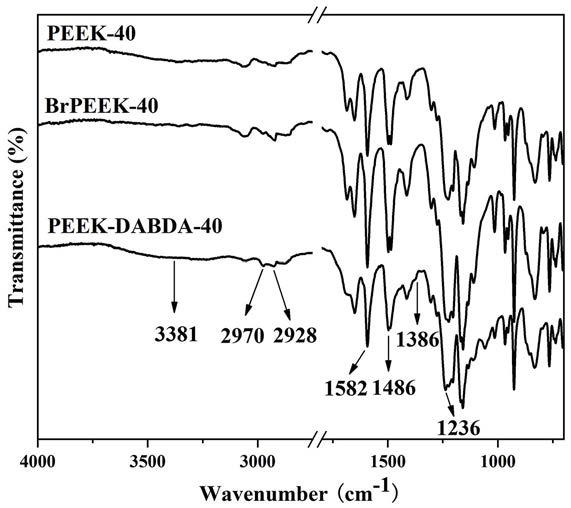

图1为本发明实施例1制备的阴离子交换膜的红外光谱图。

具体实施方式

7.以下通过具体实施案例进一步说明本发明碱性阴离子交换膜的制备方法。

8.实施案例1:将0.497 g甲基氢醌、4.364 g 4,4'-二氟二苯甲酮、5.380 g六氟双酚a、3.864 g成盐剂k2co3、溶剂nmp和带水剂甲苯分别加入到反应容器中混合,将混合物在氮气氛下加热,130 ℃带水并继续搅拌4 h。带水完成后,再将溶液温度升至165 ℃,继续反应3~6 h,当溶液粘度显著增加时,将溶液倒入水中,用去离子水洗涤并干燥,得到灰色的产物聚醚醚酮。将1 g聚醚醚酮加入三口瓶中,加入1,1,2,2-四氯乙烷作为溶剂。将聚合物在氮气保护下进行溶解,待溶解完全后向其中加入0.415 g溴化剂nbs和0.051 g引发剂bpo继续溶解,完全溶解后将混合液在油浴锅中加热,由常温缓慢升温至 80 ℃,并在此条件下反应5 h。将混合液冷却至室温后,将溶液倒入乙醇中洗涤多次,得到黄色沉淀物即为溴化聚醚醚酮(bpeek)。将bpeek(0.15 g)溶于nmp(4 ml)中,然后稍微过量加入4-(二甲基氨基)丁醛二乙基缩醛(dabda)(bpeek和dabda的摩尔比为1:1.1);将所得溶液在85 ℃下搅拌过夜,然后浇铸在玻璃板上,在50 ℃下干燥12 h,在60℃下干燥24 h。将干燥的膜浸入水中1天以除去未反应的dabda。最后,将膜用1m naoh处理24 h并依次用水处理24 h,并使用密封容器储存在水中。

9.实施案例2:将0.993 g甲基氢醌、4.364 g 4,4'-二氟二苯甲酮、4.035 g六氟双酚a、3.864 g成盐剂k2co3、溶剂nmp和带水剂甲苯分别加入到反应容器中混合,将混合物在氮气氛下加热,130 ℃带水并继续搅拌4 h。带水完成后,再将溶液温度升至165 ℃,继续反应3~6 h,当溶液粘度显著增加时,将溶液倒入水中,用去离子水洗涤并干燥,得到灰色的产物聚醚醚酮。将1 g聚醚醚酮加入三口瓶中,加入1,1,2,2-四氯乙烷作为溶剂。将聚合物在氮气保护下进行溶解,待溶解完全后向其中加入0.456 g溴化剂nbs和0.056 g引发剂bpo继续溶解,完全溶解后将混合液在油浴锅中加热,由常温缓慢升温至 80 ℃,并在此条件下反应5 h。将混合液冷却至室温后,将溶液倒入乙醇中洗涤多次,得到黄色沉淀物即为溴化聚醚醚酮(bpeek)。将bpeek(0.15 g)溶于nmp(4 ml)中,然后稍微过量加入4-(二甲基氨基)丁醛二乙基缩醛(dabda)(bpeek和dabda的摩尔比为1:1.1);将所得溶液在85 ℃下搅拌过夜,然后浇铸在玻璃板上,在50 ℃下干燥12 h,在60℃下干燥24 h。将干燥的膜浸入水中1天以除去未反应的dabda。最后,将膜用1m naoh处理24 h并依次用水处理24 h,并使用密封容器储存在水中。

10.实施案例3:将1.490 g甲基氢醌、4.364 g 4,4'-二氟二苯甲酮、2.690 g六氟双酚a、3.864 g成盐剂k2co3、溶剂nmp和带水剂甲苯分别加入到反应容器中混合,将混合物在氮气氛下加热,130 ℃带水并继续搅拌4 h。带水完成后,再将溶液温度升至165 ℃,继续反应3~6 h,当溶液粘度显著增加时,将溶液倒入水中,用去离子水洗涤并干燥,得到灰色的产物聚醚醚酮。将1 g聚醚醚酮加入三口瓶中,加入1,1,2,2-四氯乙烷作为溶剂。将聚合物在氮气保护下进行溶解,待溶解完全后向其中加入0.506 g溴化剂nbs和0.063 g引发剂bpo继续溶解,完全溶解后将混合液在油浴锅中加热,由常温缓慢升温至 80 ℃,并在此条件下反应5 h。将混合液冷却至室温后,将溶液倒入乙醇中洗涤多次,得到黄色沉淀物即为溴化聚醚醚酮(bpeek)。将bpeek(0.15 g)溶于nmp(4 ml)中,然后稍微过量加入4-(二甲基氨基)丁醛二乙基缩醛(dabda)(bpeek和dabda的摩尔比为1:1.1);将所得溶液在85 ℃下搅拌过夜,然后浇

铸在玻璃板上,在50 ℃下干燥12 h,在60℃下干燥24 h。将干燥的膜浸入水中1天以除去未反应的dabda。最后,将膜用1m naoh处理24 h并依次用水处理24 h,并使用密封容器储存在水中。

11.实施案例4:将1.986 g甲基氢醌、4.364 g 4,4'-二氟二苯甲酮、1.345 g六氟双酚a、3.864 g成盐剂k2co3、溶剂nmp和带水剂甲苯分别加入到反应容器中混合,将混合物在氮气氛下加热,130 ℃带水并继续搅拌4 h。带水完成后,再将溶液温度升至165 ℃,继续反应3~6 h,当溶液粘度显著增加时,将溶液倒入水中,用去离子水洗涤并干燥,得到灰色的产物聚醚醚酮。将1 g聚醚醚酮加入三口瓶中,加入1,1,2,2-四氯乙烷作为溶剂。将聚合物在氮气保护下进行溶解,待溶解完全后向其中加入0.568 g溴化剂nbs和0.070 g引发剂bpo继续溶解,完全溶解后将混合液在油浴锅中加热,由常温缓慢升温至 80 ℃,并在此条件下反应5 h。将混合液冷却至室温后,将溶液倒入乙醇中洗涤多次,得到黄色沉淀物即为溴化聚醚醚酮(bpeek)。将bpeek(0.15 g)溶于nmp(4 ml)中,然后稍微过量加入4-(二甲基氨基)丁醛二乙基缩醛(dabda)(bpeek和dabda的摩尔比为1:1.1);将所得溶液在85 ℃下搅拌过夜,然后浇铸在玻璃板上,在50 ℃下干燥12 h,在60℃下干燥24 h。将干燥的膜浸入水中1天以除去未反应的dabda。最后,将膜用1m naoh处理24 h并依次用水处理24 h,并使用密封容器储存在水中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。