1.本实用新型涉及涡轮壳加工设备技术领域,尤其涉及一种涡轮壳衬套压铆设备。

背景技术:

2.涡轮壳是涡轮增压器的零部件之一,带有排气阀门的涡轮壳需要压装衬套和焊接摇臂组件,单独压装的衬套材质与涡轮壳本体材质不同,衬套的耐磨性高,提高使用效果。涡轮壳压装衬套工序是涡轮增压器涡轮壳装配环节的关键工序,其压装精度直接影响涡轮增压器的功能与寿命。普通压装衬套设备需要人工安装衬套到压头端,存在衬套表面粘油污、铁粉及安装失误等现象,导致压装不良,并且增加人工疲劳度,直接影响生产效率。

技术实现要素:

3.为了克服上述缺陷,本实用新型提供一种涡轮壳衬套压铆设备,对涡轮壳的衬套进行压铆时,能够实现衬套的自动化安装,降低操作者的劳动强度,提高工作效率。

4.为了解决上述技术问题,本实用新型的一种涡轮壳衬套压铆设备,包括框架,所述框架的底部设置有台板,所述框架上设置有电控系统,所述台板上对称设置有立柱,所述立柱上设置有压装机构,所述压装机构包括衬套吸取压头和铆压头,所述台板上还设置有用于夹持涡轮壳的夹持工装,所述夹持工装相应所述压装机构布置。

5.进一步的,所述压装机构包括安装于所述立柱上端部的伺服电机,所述伺服电机连接有沿所述立柱上下移动的活动板,所述衬套吸取压头与所述铆压头皆左右滑动设置于所述活动板的下表面。

6.进一步的,所述涡轮壳衬套压铆设备还包括为所述衬套吸取压头供应衬套的上料机构。

7.进一步的,所述上料机构包括振动盘,所述振动盘的出料端连接有条形导轨的一端,所述条形导轨的下表面设置有振动器,所述条形导轨的另一端连接有限位块,所述限位块固定连接于所述台板,所述限位块的上表面设置有限位凸起,所述限位凸起上设置有衬套容纳槽,所述衬套容纳槽与所述条形导轨连通,所述衬套容纳槽的上端敞口,所述衬套容纳槽的下端设置有通孔,所述通孔的孔径小于衬套的外径,所述限位块的下方设置有竖向气缸,所述竖向气缸的伸缩端能够自由穿过所述通孔。

8.进一步的,所述夹持工装包括安装支架,所述安装支架包括连接在一起的安装横板和安装立板,所述安装立板上设置有定位芯轴,所述定位芯轴的两侧分别设置有液压油缸一和液压油缸二,所述液压油缸一上连接有压臂一,所述液压油缸二上连接有压臂二,所述安装立板上还设置有防转件;所述安装横板的下方设置有液压油缸三,所述液压油缸三的伸缩端连接有仿形支撑块,所述仿形支撑块位于所述安装横板的上方;所述防转件的下方设置有支撑件,所述支撑件的下方连接有液压油缸四,所述液压油缸四安装于所述安装横板的上表面。

9.进一步的,所述仿形支撑块的下方固定连接有连接板,所述连接板位于所述安装

横板的下方,所述连接板与所述液压油缸三的伸缩端固定连接,所述连接板与所述安装横板之间设置有压缩弹簧。

10.进一步的,所述涡轮壳衬套压铆设备还包括衬套检测机构,所述衬套检测机构包括视觉检测器和遮挡板,所述视觉检测器位于所述限位块的左上方,所述遮挡板位于所述限位块的右上方。

11.进一步的,所述衬套检测机构还包括设置于所述台板上的遮挡板移动气缸,所述遮挡板移动气缸的伸缩端能够前后移动,所述遮挡板移动气缸的伸缩端与所述遮挡板连接。

12.进一步的,所述涡轮壳衬套压铆设备还包括位于所述夹持工装后上方的铆压检测机构,所述铆压检测机构包括x向气缸,所述x向气缸的伸缩端设置有y向气缸,所述y向气缸的伸缩端设置有影像检测器。

13.进一步的,所述影像检测器通过连接支架连接于所述y向气缸的伸缩端,所述连接支架上还设置有led灯,所述led灯位于所述影像检测器的下方。

14.采用了上述技术方案后,本实用新型的有益效果是,涡轮壳衬套压铆设备的框架底部设置有台板,在框架上设置有电控系统,在台板上对称设置有立柱,立柱上设置有压装机构,压装机构包括衬套吸取压头和铆压头,台板上还设置有用于夹持涡轮壳的夹持工装,夹持工装相应压装机构布置。对涡轮壳的衬套进行压铆时,衬套吸取压头对衬套进行吸取,然后铆压头将衬套铆压到涡轮壳上,能够实现衬套的自动化安装,降低操作者的劳动强度,提高工作效率。

附图说明

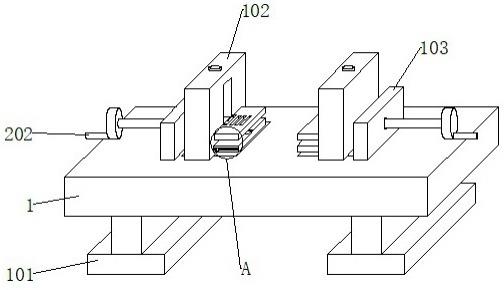

15.图1是本实用新型的一种涡轮壳衬套压铆设备的立体图;

16.图2是本实用新型的一种涡轮壳衬套压铆设备(去掉框架和门板)的立体图;

17.图3是另一角度的一种涡轮壳衬套压铆设备(去掉框架和门板)的立体图;

18.图4是图2中夹持工装的放大的立体图;

19.图5是图4的夹持工件状态的立体图;

20.图中:1、框架;2、压装机构;21、伺服电机;22、衬套吸取压头;23、铆压头;24、水平气缸;25、伺服电机安装板;26、活动板;27、板件;3、衬套检测机构;31、遮挡板移动气缸;32、遮挡板;33、视觉检测器;4、上料机构;41、振动盘;42、条形导轨;43、振动器;44、限位块;441、限位凸起;45、竖向气缸;5、夹持工装;51、安装立板;52、液压油缸一;53、定位芯轴;54、小立柱;55、防转板;551、防转凸起;56、压缩弹簧;57、液压油缸二;58、仿形支撑块;59、液压油缸三;510、安装横板;511、压臂一;512、压臂二;513、调整夹钳;514、支撑柱;515、液压油缸四;516、连接板;6、铆压检测机构;61、x向气缸;62、y向气缸;63、影像检测器;64、led灯;7、防护板;8、液压站;9、三色灯;10、工业电脑;11、大立柱;12、台板;13、支撑脚;14、门板;15、显示屏;16、涡轮壳;17、扫码枪;18、衬套。

具体实施方式

21.下面结合附图与实施例对本实用新型作进一步说明。

22.结合图1、图2、以及图3共同所示,一种涡轮壳衬套压铆设备,它包括框架1,在框架

1上设置有电控系统,电控系统包括工业电脑10,以及安装在框架1上的显示屏15,显示屏15与工业电脑10电连接。

23.在框架1的底部设置有台板12,台板12上对称设置有大立柱11,如图2以及图3共同所示,本实施例对称设置有四根大立柱11。大立柱11上设置有压装机构2,压装机构2包括衬套吸取压头22和铆压头23,压装机构2还包括固定设置在大立柱11上端部的伺服电机安装板25,伺服电机安装板25上安装有伺服电机21,伺服电机21的下端部连接有活动板26,活动板26能够沿着大立柱11上下移动,在活动板26的下表面设置有水平气缸24,水平气缸24的伸缩端连接有板件27,在板件27上设置有衬套吸取压头22和铆压头23,在水平气缸24的作用下,衬套吸取压头22和铆压头23皆左右滑动设置在活动板26的下表面。

24.结合图2以及图4共同所示,台板12上还设置有用于夹持涡轮壳16的夹持工装5,夹持工装5相应压装机构2布置。夹持工装5包括安装支架,安装支架包括连接在一起的安装横板510和安装立板51,安装横板510固定连接在台板12上。安装立板51上设置有定位芯轴53,定位芯轴53的两侧分别设置有液压油缸一52和液压油缸二57,液压油缸一52的伸缩端连接有压臂一511,液压油缸二57的伸缩端连接有压臂二512。安装立板51上还设置有防转件,防转件为防转板55,在防转板55的下表面设置有防转凸起551;在防转板55的下方设置有支撑件,支撑件优选为支撑柱514,在支撑柱514的下方连接有液压油缸四515,液压油缸四515安装在安装横板510的上表面,液压油缸四515的伸缩端连接支撑柱514。在安装横板510的下方设置有液压油缸三59,液压油缸三59的伸缩端能够自由穿过安装横板510,在液压油缸三59的伸缩端连接有仿形支撑块58,仿形支撑块58位于安装横板510的上方;仿形支撑块58的下方固定连接有连接板516,连接板516位于安装横板510的下方,连接板516与液压油缸三59的伸缩端固定连接,在连接板516的上表面对称设置有四个小立柱54,仿形支撑块58可以沿着小立柱54上下移动。连接板516与安装横板510之间设置有压缩弹簧56。在仿形支撑块58上下移动的过程中,压缩弹簧56起到较好的缓冲作用。

25.安装立板51上还设置有用于对涡轮壳16进行扫码的扫码枪17,扫码枪17与工业电脑10电连接。

26.在安装立板51上还设置有调整夹钳513,调整夹钳513用于对涡轮壳16位置的调整。

27.结合图1、图2、以及图3共同所示,涡轮壳衬套压铆设备还包括为衬套吸取压头22供应衬套18的上料机构4。上料机构4包括振动盘41,振动盘41的出料端连接有条形导轨42的一端,条形导轨42的下表面设置有振动器43,条形导轨42的另一端连接有限位块44,限位块44固定连接在台板12上,限位块44也可以固定安装在安装横板510上。

28.在限位块44的上表面设置有限位凸起441,限位凸起441上设置有衬套容纳槽,衬套容纳槽与条形导轨42连通,衬套容纳槽的上端敞口,衬套容纳槽的下端设置有通孔,通孔的孔径小于衬套18的外径,限位块44的下方设置有竖向气缸,竖向气缸45的伸缩端能够自由穿过通孔。衬套18移动到限位块44的限位凸起441上的衬套容纳槽中,当竖向气缸45的伸缩端伸出时,竖向气缸45的伸缩端穿过通孔抵靠在衬套18的底部,竖向气缸45的伸缩端继续伸出,将衬套18顶出衬套容纳槽,衬套18被送入衬套吸取压头22。

29.涡轮壳衬套压铆设备还包括衬套检测机构3,衬套检测机构3包括视觉检测器33和遮挡板32,视觉检测器33位于限位块44的左上方,遮挡板32位于限位块44的右上方。当衬套

18被衬套吸取压头22吸取上来后,视觉检测器33对衬套18进行检测,拍照对比看看有无衬套、衬套形状是否错误、衬套是否颠倒方向等情况。同时遮挡板32用于协助视觉检测器33拍照,将遮挡板32后面的部件进行遮挡,拍摄衬套18时更清晰,并且提供统一背景,减少视觉检测器33的误判率。

30.衬套检测机构3还包括设置于台板12上的遮挡板移动气缸31,遮挡板移动气缸31的伸缩端能够前后移动,遮挡板移动气缸31的伸缩端与遮挡板32连接,遮挡板32在滑轨上前后移动。对衬套18检测完毕后,遮挡板32在遮挡板移动气缸31的作用下后退,避免与衬套吸取压头22以及铆压头23在上下移动的过程中产生干涉。

31.涡轮壳衬套压铆设备还包括位于夹持工装5后上方的铆压检测机构6,铆压检测机构6包括x向气缸61,x向气缸61的伸缩端设置有y向气缸62的缸体,y向气缸62的缸体沿着滑轨移动,避免与衬套吸取压头22以及铆压头23上下运动时产生干涉。y向气缸62的伸缩端设置有影像检测器63,影像检测器63也同样沿着相应的滑轨移动。在衬套18完成铆边后,影像检测器63对铆边后的间隙尺寸进行测量。

32.影像检测器63通过连接支架连接在y向气缸62的伸缩端,连接支架上还设置有led灯64,led灯64位于影像检测器63的下方,在led灯64的辅助照明下,检测效果更佳。

33.在台板12的下方设置有液压站8。

34.在框架1上设置有门板14。

35.在台板12的上表面还设置有防护板7,防止设备内部零部件的磕碰损坏,并且能够固定部分油管接头。

36.在框架1的顶端还设置有三色灯9,三色灯9用于显示设备所处的状态,在设备处于异常状态时报警。

37.在框架1的底部设置有支撑脚13。

38.下面以使用本实用新型的涡轮壳衬套压铆设备对涡轮壳16进行铆压衬套18的过程详细描述如下:

39.结合图1、图2、以及图5共同所示,开启电控系统和液压站8。将涡轮壳16放置在夹持工装5的定位芯轴53上,涡轮壳16的上部放置在防转板55与支撑柱514之间,涡轮壳16放置好以后,液压油缸一52的伸缩端伸出,压臂一511压紧涡轮壳16;液压油缸二57的伸缩端伸出,压臂二512压紧涡轮壳16;液压油缸三59的伸缩端伸出,仿形支撑块58托住涡轮壳16,防止涡轮壳16由于上方受力而产生倾斜;液压油缸四515的伸缩端伸出,支撑柱514与防转板55共同作用下防止涡轮壳16转动。

40.在涡轮壳16放置位置不合适的情况下,使用调整夹钳513对涡轮壳16进行调整。

41.涡轮壳16放置好后,操作人员按双手启动按钮,设备使用扫码枪17对涡轮壳16进行自动扫描登记。

42.上料机构4开始工作,振动盘41中的衬套18输送至条形导轨42中,衬套18在条形导轨42中依次排列,并在条形导轨42下表面振动器43的作用下被输送至限位块44的衬套容纳槽中。衬套吸取压头22在水平气缸24的作用下移动至限位块44的上方,并在竖向气缸45的作用下,竖向气缸45的伸缩端伸出,竖向气缸45的伸缩端穿过通孔抵靠在衬套18的底部,竖向气缸45的伸缩端继续伸出,将衬套18顶出衬套容纳槽,衬套被送入衬套吸取压头22,衬套吸取压头22取走位于限位块44上的衬套18,紧挨着的下一个衬套18被推挤到限位块44上等

待被取用。

43.衬套18被吸取后,在伺服电机21的带动下,活动板26上移,位于活动板26下表面的水平气缸24上移,板件27上移,连接在板件27上的衬套吸取压头22和铆压头23上移,同时带动衬套18上移,在上移的过程中,衬套检测机构3的视觉检测器33对衬套18进行检测,检测合格的衬套18才能被输送至涡轮壳16的上方。检测完毕后,遮挡板32在遮挡板移动气缸31的作用下后退,避免在衬套吸取压头22以及铆压头23向右移动的过程中发生干涉。

44.在水平气缸24的作用下,板件27向右移动,同时带动衬套吸取压头22和铆压头23向右移动,到达既定位置后,在伺服电机21的作用下下移,将衬套18压入在涡轮壳16上。然后在伺服电机21的作用下板件27上移,同时带动衬套吸取压头22和铆压头23上移;进而在水平气缸24的作用下板件27左移,同时带动衬套吸取压头22和铆压头23左移,然后在伺服电机21的作用下板件27下移,同时带动衬套吸取压头22和铆压头23下移,铆压头23对衬套18进行铆压。铆压动作完成后,衬套吸取压头22吸取下一个衬套18。然后在伺服电机21的作用下板件27上移,同时带动衬套吸取压头22和铆压头23上移;然后,铆压检测机构6的影像检测器63在led灯64的辅助作用下检测铆压效果。测量结束后,夹持工装5的液压油缸一52、液压油缸二57、液压油缸三59、以及液压油缸四515的伸缩端皆收回,夹持工装5不再夹持涡轮壳16,将压装完成的涡轮壳16取下,对下一个涡轮壳16进行衬套18的压装。

45.重复上述动作,对需要压装衬套18的涡轮壳16依次进行压装。

46.在本说明书的描述中,需要理解的是,“上表面”、“下表面”、“左移”、“右移”、“上移”、“下移”、“后退”等描述的方位或者位置关系是基于附图所示的方位或者位置关系,仅仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

47.本实用新型不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。