1.本发明属于真空镀膜设备技术领域,具体涉及一种磁场导向过滤的真空沉积镀膜设备及方法。

背景技术:

2.在真空阴极电弧等离子体沉积薄膜过程中,为了使薄膜表面均匀、光滑、清洁,提高薄膜的均匀性、致密性、结合力,必须消除等离子体中的大颗粒和杂质。现有技术中,常见的一种消除大颗粒和杂质的方式是在阴极靶材和样品之间设置过滤装置,即磁过滤阴极弧沉积技术,该技术是迄今为止去除效果最好、应用最广泛的抑制大颗粒的方法。过滤装置包括具有至少一段弯管或折弯处的过滤管道以及用于在过滤管道内腔形成磁场的线圈模组,带电粒子在磁场中受到洛伦兹力将沿管道中心线做螺旋运动,大颗粒一般不带电或带微量负电荷,但因其质量远高于离子和电子,所以基本不受电磁场影响,不带电的大颗粒保持直线运动,与过滤管道内壁发生碰撞,因此很难离开过滤管道。即使带少量负电的大颗粒也会因为拉莫尔半径过大,在螺旋运动时与过滤管道内壁发生碰撞。由于并非所有的大颗粒都能在与壁面的连续碰撞中失去动能,因此,会有一定数量的大颗粒通过管道出口,所以长而窄的过滤管道会有更高的大颗粒过滤效率。

3.虽然设置过滤装置可以提高薄膜的表面光洁度、清洁度、致密性和结合力,但是,如图1所示,带电粒子受限于过滤装置出口处的窗口面积,以及在过滤管道内作拉莫尔旋进运动使离子束束流聚束十分紧密,因此入真空室的离子束的截面面积较小,因此常用于小型样品零件的镀膜,而用于较大样品的镀膜,需要在镀膜过程中,移动样品,使样品的不同镀膜区域可以形成薄膜,但是这种情况所形成的薄膜厚度是很难保障均匀度的,且镀膜效率极低。

4.同时,长而窄的弯管过滤管道所需占用的空间较大。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种磁场导向过滤的真空沉积镀膜设备。

6.本发明所采取的技术方案如下:一种磁场导向过滤的真空沉积镀膜设备,包括一个或一个以上数目的磁场导向的真空弧磁过滤装置、弧源组件和真空镀膜腔室;真空弧磁过滤装置,包括过滤管道,所述过滤管道两端分别为用于安装弧源组件的入口端和用于与真空镀膜腔室相连接的供离子离开过滤管道的出口端;弧源组件设置于过滤管道的入口端;真空镀膜腔室设置有一个或一个以上数目的可与真空弧磁过滤装置出口端连接的法兰口;设置有一组及以上数目的可沉积金属或化合物的沉积源;设置有等离子清洗装置;设置有可加载生产物料的转动夹盘;设置有可加载偏压的偏压电源;所述过滤管道的中心线为直线,所述过滤管道内腔设有具有悬浮电位的挡板,所

述挡板的中心位于所述过滤管道的中心线上,所述挡板与过滤管道内壁之间和/或挡板中间设有用于供离子通过的通道,所述过滤管道上设有用于导引离子运动方向使弧源组件产生的离子的运动路径的线圈模组,所述线圈模组包括用于导引离子运动方向使弧源组件产生的离子通过通道的第一线圈模组;所述过滤管道接近出口端处设置有磁场发生装置;所述磁场发生装置用于在过滤管道中形成沿x轴方向的可调平行磁场或沿x轴方向的可调平行磁场和沿y轴方向的可调平行磁场组成的可调复合磁场或可调旋转磁场。

7.直线型过滤管道采用具有悬浮电位的挡板实现弧放电过程中的大颗粒的过滤,并通过过滤管道上加载的线圈模组可有效的实现放电过程中的电子偏转,从而实现整个等离子体光束的偏转;并可通过过滤管道出口端的磁场发生装置上的沿x轴方向的可调平行磁场或沿x轴方向的可调平行磁场和沿y轴方向的可调平行磁场组成的复合磁场或可调旋转磁场实现电子的螺旋偏移以及离子束的偏移角度的精准控制;其中x轴方向的平衡磁场可驱动等离子体中的电子上下螺旋运动,实现等离子体的上下偏移,y轴方向的平行磁场可驱动等离子体中的电子左右螺旋运动,实现等离子体的左右偏移,其复合磁场或旋转磁场更容易实现电子及整个等离子体的偏转角度的控制。

8.所述磁场发生装置包括铁芯磁轭,所述铁芯磁轭上设有相差一定均匀角度、相互通过连接部连接在一起的沿同一圆周均匀分布的若干个磁极,所述磁极数量为4n或6n,n≥1;每个所述磁极上均绕线形成独立控制的若干个线圈绕组;或,相邻磁极之间的连接部上均绕线形成独立控制的若干个线圈绕组;或,在相邻磁极之间的凹槽中分别嵌设一个线圈绕组。

9.若磁极数量为4n,则所述线圈绕组采用相位差90

°

的两相可调交流电激励;若磁极数量为6n,则所述线圈绕组采用相位差120

°

的三相可调交流电激励。

10.所述磁场发生装置包括铁芯磁轭,所述铁芯磁轭上设有一对用于形成在过滤管道出口端形成沿x轴方向的平行磁场的绕组线圈,所述铁芯磁轭开设有一对相对设置的凹槽使铁芯磁轭上形成两个用于绕线形成绕组线圈的线圈骨架。

11.所述铁芯磁轭包括四个沿同一圆周均匀分布的4个磁极以及连接在相邻磁极之间的连接杆,所述磁极或连接杆上分别绕线形成绕组线圈。

12.所述过滤管道包括内层壳体和设置在内层壳体外的冷却外壳体,所述冷却外壳体内设有冷却水腔室,所述线圈模组和磁场发生装置均固定在冷却外壳体的外壁。

13.所述冷却外壳体包括内外套接且两者之间相隔一定间距的第一冷却壳体和第二冷却壳体,所述第一冷却壳体和第二冷却壳体两端之间分别通过入口端法兰和出口端法兰连接封闭形成冷却水腔室。

14.所述第一冷却壳体和第二冷却壳体之间局部设有连接筋条。

15.所述挡板为以下a~f中的任一种结构:a.所述挡板为一平面板状 ,且所述挡板至少部分环周壁与过滤管道内壁之间设有一定距离形成用于供离子通过的通道;b. 所述挡板为一对称型折面板,且所述挡板至少部分环周壁与过滤管道内壁之间设有一定距离形成用于供离子通过的通道;

c. 所述挡板为一对称型曲面板,且所述挡板至少部分环周与过滤管道内壁之间设有一定距离形成用于供离子通过的通道;d. 所述挡板为双角度搭接百叶窗型组件,其包括若干与过滤管道的中心线之间倾斜角度为α的第一单元板和与过滤管道的中心线之间倾斜角度为β的第二单元板交替连接组成,且所述挡板至少部分环周与过滤管道内壁之间设有一定距离形成用于供离子通过的通道;e. 所述挡板为多层叶片互相错位遮挡组件,其包括若干单元板,且若干单元板沿过滤管道的中心线方向呈至少两层设置,一层中设有至少一个单元板,且一层单元板之间和/或与过滤管道内壁之间设有一定距离形成用于供离子通过的通道,以及每层所形成的通道于沿过滤管道的中心线方向被其它一层单元板或多层单元板组合形成遮挡;f. 所述挡板为单层叶片互相错位遮挡组件,其包括若干与过滤管道的中心线之间倾斜角度为α的单元板,若干单元板之间设有一定距离形成用于供离子通过的通道,以及相邻单元板于沿过滤管道的中心线方向形成相互遮挡。

16.所述第一线圈模组包含有若干个贴合过滤管道所绕制的单相线圈,且单相线圈内部磁场强度不低于高斯。

17.所述线圈模组包括用于导引离子运动方向使弧源组件产生的离子向远离过滤管道的中心线方向偏移的第一线圈模组;所述第一线圈模组由多个线圈组成时,每个线圈的电流方向相同,其磁场极性方向相同,磁场强度可以逐渐增强。所述线圈模组包括用于导引离子运动方向使通过通道的离子向趋近过滤管道的中心线方向偏移的第二线圈模组。

18.所述电磁线圈电源包含单相线圈电源、双相交流电源、三相交流电源。其中单相线圈电源为多波形脉冲电源,其电压波形频率可调;双相交流电源及三相交流电源为电压正负值及频率可调的交流电源。

19.一种磁场导向过滤的真空沉积镀膜方法,其采用如上所述的磁场导向过滤的真空沉积镀膜设备进行镀膜,弧源组件通电产生的离子通过过滤管道并从过滤管道的出口端进入真空镀膜腔室,所述磁场发生装置用于在过滤管道中形成沿x轴方向的可调平行磁场或沿x轴方向的可调平行磁场和沿y轴方向的可调平行磁场组成的复合磁场或可调旋转磁场,使在一端时间内从过滤管道的出口端进入真空镀膜腔室的离子的偏转方向不断发生变化在真空镀膜腔室内形成面积可调的沉积有效区。

20.本发明的有益效果如下:本发明所使用的真空弧磁过滤装置采用直管状的过滤管道,其过滤的原理为采用挡板挡住大颗粒,而带电的离子则在第一线圈模组所形成的磁场作用下偏离过滤管道的中心线通过挡板与过滤管道内壁之间通道,其相比背景技术中所述的常规过滤装置所需的占用空间大大缩小,另外,在可调平行磁场或可调复合磁场或可调旋转磁场的作用下,可使离开过滤管道的离子束发生偏移,且偏移角度可调,因此,可大大增大一段时间内的沉积镀膜面积。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据

这些附图获得其他的附图仍属于本发明的范畴。

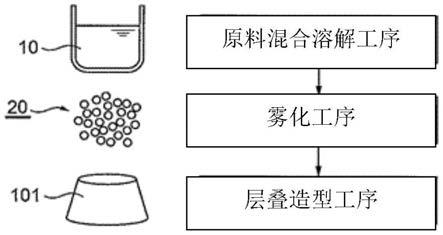

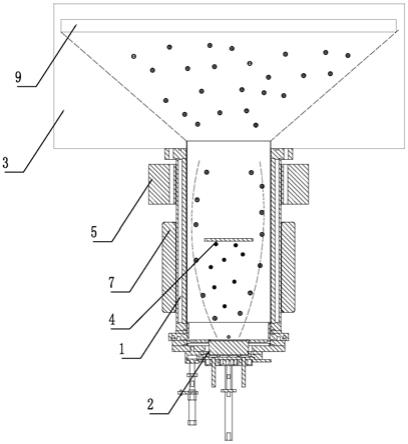

22.图1为现有技术中磁过滤阴极弧沉积设备示意图;图中,1’,过滤管道;2’,弧源组件;3’,真空镀膜腔室;4’,镀膜样品;图2为实施例1所提供的真空弧磁过滤装置的结构示意图;图3为实施例1所提供的真空弧磁过滤装置的剖视图;图4为实施例1中的铁芯磁轭的结构示意图(a)和实施例1所形成的可调扫描磁场对离子的作用效果示意图(b);图5为实施例1所提供的真空弧磁过滤装置所构成的真空沉积镀膜设备的示意图;图6为实施例1所提供的真空弧磁过滤装置的爆炸示意图;图7为实施例2中的铁芯磁轭的结构示意图(a)和实施例1所形成的可调扫描磁场对离子的作用效果示意图(b);图8为实施例3中的铁芯磁轭的结构示意图(a)和实施例1所形成的可调扫描磁场对离子的作用效果示意图(b);图9为实施例4所提供的真空弧磁过滤装置所构成的真空沉积镀膜设备的示意图;图10为实施例5所提供的真空弧磁过滤装置的结构示意图;图11为其它挡板结构示意图;图中,1,过滤管道;101,内层壳体;102,冷却水腔室;103,第一冷却壳体;104,第二冷却壳体;105,入口端法兰;106,出口端法兰;107,连接筋条;2,弧源组件;3,真空镀膜腔室;4,挡板; 5,磁场发生装置;501,铁芯磁轭;502,凹槽;503,线圈骨架;504,磁极;505,连接杆;6,通道;7,第一线圈模组;8,第二线圈模组;9,镀膜样品。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

24.需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是 为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二

”ꢀ

仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再 一一说明。

25.本发明所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位置用语是用以说明及理解本发明,而非对本发明保护范围的限制。

26.实施例1:一种磁场导向过滤的真空沉积镀膜设备,包括一个或一个以上数目的磁场导向的真空弧磁过滤装置、弧源组件2和真空镀膜腔室3,真空弧磁过滤装置,包括过滤管道1,所述过滤管道1两端分别为用于安装弧源组件2的入口端和用于与真空镀膜腔室3相连接的供离子离开过滤管道1的出口端,其真空腔室设置有一个或一个以上数目的可与真空弧磁过滤装置出口端连接的法兰口;设置有一组及以上数目的可沉积金属或化合物的沉积源;设置有等离子清洗装置;设置有可加载生产物料的转动夹盘;设置有可加载偏压的偏压电源。

27.如图2所示,所述过滤管道1的中心线为直线,即如图2所示的圆直管道,也可以为方形或其它形状的直管管道。

28.如图3所示,所述过滤管道1内腔设有挡板4,所述挡板4的中心位于所述过滤管道1的中心线上,所述挡板4与过滤管道1内壁之间设有通道6,所述过滤管道1上设有用于导引离子运动方向使弧源组件2产生的离子的运动路径的线圈模组,所述线圈模组包括用于导引离子运动方向使弧源组件2产生的离子向远离过滤管道1的中心线方向偏移通过通道6的第一线圈模组7;所述过滤管道1接近出口端处设置有磁场发生装置5;如图4(a)所示,所述旋转磁场发生装置5包括铁芯磁轭501(采用的是高磁导率的材料,例如电工纯铁或者叠加的冲压硅钢片),所述铁芯磁轭501上设有相差一定均匀角度、相互通过连接部连接在一起的沿同一圆周均匀分布的若干个磁极504,所述磁极数量为4n或6n,n≥1;每个所述磁极504上均绕线形成独立控制的若干个线圈绕组;或,相邻磁极504之间的连接部上均绕线形成独立控制的若干个线圈绕组;或,在相邻磁极504之间的凹槽502中分别嵌设一个线圈绕组。

29.若磁极数量为4n,则所述线圈绕组采用相位差90

°

的两相可调交流电激励;若磁极数量为6n,则所述线圈绕组采用相位差120

°

的三相可调交流电激励。

30.所述的可调指的是电流频率和电流大小可调,具体是电流频率可单独调节,电流大小可通过输入电压大小的调节实现单独控制调节大小。通过调节交流电的电流大小可控制磁场强度,而磁场强度的大小变化可改变离子束的偏转角度大小,通过调节交流电的频率大小可控制旋转速度,而旋转磁场的旋转速度的变化可以改变离子束的旋转速度。

31.如图4(b)所示,实线所形成的内圈示意的是过滤管道1的未受旋转磁场偏转的离子束,虚线所形成的外圈示意的是真空腔室内的镀膜区域,过滤管道1的出口端处的离子束在旋转磁场发生装置5所形成的可调旋转磁场的作用下,发生箭头方向的偏转,通过可调旋转磁场的控制,可实现偏转方向的变化以及旋转速度的变化,可以通过可调旋转磁场的控制可以使离子束在虚线所形成的外圈的任一地方进行沉积,进而可以通过可调旋转磁场的控制可以使一定时间段的离子束完全覆盖虚线所形成的外圈内进行镀膜。采用本发明的过滤装置的磁过滤阴极弧沉积技术,可以大大增大镀膜面积和镀膜效率。

32.在本实施例中,旋转磁场发生装置5可以为如图4中所示的24槽结构,也可以为12槽、36槽或者其它数量(6的倍数或者4的倍数)。

33.图4(b)中,虚线所形成的外圈仅是示意作用,其大小形状可以通过可调旋转磁场进行控制,可以为如图所示的较大的圆形,也可以为方形或者其它规则或不规则形状,可以根据待镀膜件的形状或所设计的膜层形状对三相可调交流电的变化规则进行设计,使一定时间段的离子束按照待镀膜件的形状变化运动方向和旋转速度,从而提高镀膜效率。具体可以采用计算机软件(例如comsol)建模仿真进行设计。

34.如图5所示,当过滤管道1入口端连接弧源组件2,出口端连接真空镀膜腔室3时,即为真空沉积镀膜设备的基本组成。弧源组件2产生的离子和大颗粒沿直线方向射出,离子在第一线圈模组7所形成的磁场作用下,运动轨迹向外偏移,使其可以通过挡板4与过滤管道1内壁之间的通道6,而大颗粒则被前方的挡板4挡住,无法离开过滤管道1。通过通道6的离子在出口端离开过滤管道进行真空镀膜腔室3内时,在旋转磁场的作用下,可以在镀膜样品9表面以较大面积进行镀膜。其弧源组件2可以采用现有技术中公开的阴极弧源装置的结构,本发明不作详述。

35.所述过滤管道1包括内层壳体101和设置在内层壳体101外的冷却外壳体,所述冷却外壳体内设有冷却水腔室102,所述线圈模组和磁场发生装置5均固定在冷却外壳体的外壁。工作时,冷却外壳体中通入冷却水,其冷却降温作用。

36.其中,内层壳体101采用高强度导电材质制成,其在大颗粒的碰撞下不易变形,另外,在工作时,可使内层壳体101接入适当的正偏压,可抑制离子的碰撞以提高镀膜离子的传输效率。

37.其中,冷却外壳体采用绝缘材质制成。

38.所述冷却外壳体包括内外套接且两者之间相隔一定间距的第一冷却壳体103和第二冷却壳体104,所述第一冷却壳体103和第二冷却壳体104两端之间分别通过入口端法兰105和出口端法兰106连接封闭形成冷却水腔室102。

39.所述第一冷却壳体103和第二冷却壳体104之间局部设有连接筋条107。连接筋条107相对的两个侧面分别与第一冷却壳体103和第二冷却壳体104固定连接,例如粘结、焊接或一体成型等方式,可确保第一冷却壳体103和第二冷却壳体104之间的距离保持合适的范围。

40.实施例2:本实施例与实施例1的结构大致相同,主要不同之处为磁场发生装置5结构不同。如图7(a)所示,所述磁场发生装置5包括铁芯磁轭501,所述铁芯磁轭501上设有一对用于形成在过滤管道1出口端形成沿x轴方向的平行磁场的绕组线圈,所述铁芯磁轭501开设有一对相对设置的凹槽502使铁芯磁轭501上形成两个用于绕线形成绕组线圈的线圈骨架503。

41.如图7(b)所示,实线所形成的内圈示意的是过滤管道1的未受扫描磁场偏转的离子束,虚线所形成的外圈示意的是真空腔室内的镀膜区域,过滤管道1的出口端处的离子束在磁场发生装置5所形成的可调扫描磁场的作用下,向上或向下发生偏转,通过可调扫描磁场的控制,可实现上下偏转的角度和范围,因此可以通过可调扫描磁场的控制可以使离子束在虚线所形成的外圈的任一地方进行沉积,进而可以通过可调扫描磁场的控制可以使一定时间段的离子束完全覆盖虚线所形成的外圈内进行镀膜。采用本发明的过滤装置的磁过滤阴极弧沉积技术,可以大大增大镀膜面积和镀膜效率。

42.可调扫描磁场的控制具体为通过调节通过绕组线圈的电流强度实现。图中虚线所形成的外圈仅是示意作用,其长度可以通过可调扫描磁场进行控制。

43.其中,镀膜样品9可以配合旋转装置,沉积镀膜过程中,使镀膜样品9为可旋转状态,通过扫描磁场发生装置5所形成的可调扫描磁场的控制以及旋转装置对镀膜样品9的转动作用,可实现镀膜样品9较大表面积的镀膜。

44.同时,通过扫描磁场发生装置5所形成的可调扫描磁场的控制以及旋转装置控制,可以实现镀膜样品9表面规则或不规则形状的膜层形成。可以根据待镀膜件的形状或所设计的膜层形状对通过绕组线圈的电流的变化规则以及旋转装置的转动规则进行设计,从而提高镀膜效率。具体可以采用计算机软件(例如comsol)建模仿真进行设计。

45.实施例3:本实施例与实施例1的结构大致相同,主要不同之处为磁场发生装置5结构不同。如图8(a)所示,所述铁芯磁轭501包括四个沿同一圆周均匀分布的4个磁极504以及连接在相邻磁极504之间的连接杆505,所述磁极504或连接杆505上分别绕线形成绕组线圈。相对

的两个绕组线圈构成一组,两组绕组线圈分别独立控制,分别形成沿x轴方向的平行磁场和沿y轴方向的平行磁场,分别控制离子束上下偏转和左右偏转。

46.如图8(b)所示,实线所形成的内圈示意的是过滤管道1的未受扫描磁场偏转的离子束,虚线所形成的外圈示意的是真空腔室内的镀膜区域,过滤管道1的出口端处的离子束在磁场发生装置5所形成的可调扫描磁场的作用下,向上或向下发生偏转,通过可调扫描磁场的控制,可实现上下偏转和/或左右偏转的角度和范围,因此可以通过可调扫描磁场的控制可以使离子束在虚线所形成的外圈的任一地方进行沉积,进而可以通过可调扫描磁场的控制可以使一定时间段的离子束完全覆盖虚线所形成的外圈内进行镀膜。采用本发明的过滤装置的磁过滤阴极弧沉积技术,可以大大增大镀膜面积和镀膜效率。

47.可调扫描磁场的控制具体为通过调节通过绕组线圈的电流强度实现。图中虚线所形成的外圈仅是示意作用,其形状和面积可以通过可调的沿x轴方向的平行磁场和沿y轴方向的平行磁场进行控制。

48.另外,也可以改变本实施例的铁芯磁轭501的绕线方式和通入电流模式,即 4个线圈绕组采用两相可调交流电激励形成实施例1中的旋转磁场。

49.实施例4:如图9所示,本实施例与实施例1的结构大致相同,主要不同之处为所述线圈模组包括用于导引离子运动方向使通过通道6的离子向趋近过滤管道1的中心线方向偏移的第二线圈模组8。第二线圈模组8可压缩等离子体,增大等离子体密度,将等离子体从近距离弥散状态变为长距离的聚焦光束,大幅度提升输运距离和能量密度,有助于提高所镀膜层的均匀度,同时,如图9所示,可通过调节镀膜样品9与过滤管道1出口端的距离,可调节镀膜面积。

50.本实施例也可采用如实施例2或3所采用的磁场发生装置5。

51.实施例5:其中,实施例1中挡板4设置为一个直径小于过滤管道1内径的圆形挡板,本实施例将挡板4设置为一个直径小于过滤管道1内径的圆形挡板与一个外径与过滤管道1内径适配的环形挡板相组合,圆形挡板与环形挡板前后设置,可提高过滤效果。第一线圈模组7设置的数量也需分别根据挡板4的通道位置进行适应性设置。本领域技术人员也可以根据需要,对挡板4设置数量、形状和布置方式进行调整。

52.以下为本发明的其它可选用的挡板结构:(1) 如图11(a)所示,所述挡板为一对称型折面板,且所述挡板至少部分环周壁与过滤管道1内壁之间设有一定距离形成用于供离子通过的通道6;(2)如图11(b)所示,所述挡板为一对称型曲面板,且所述挡板至少部分环周与过滤管道1内壁之间设有一定距离形成用于供离子通过的通道6;(3)如图11(c)所示,所述挡板为双角度搭接百叶窗型组件,其包括若干与过滤管道1的中心线之间倾斜角度为α的第一单元板和与过滤管道1的中心线之间倾斜角度为β的第二单元板交替连接组成,且所述挡板至少部分环周与过滤管道1内壁之间设有一定距离形成用于供离子通过的通道6;(4)如图11(d)、(e)所示,所述挡板为多叶片互相错位遮挡组件,其包括若干单元板,且若干单元板沿过滤管道1的中心线方向呈至少两层设置,一层中设有至少一个单元

板,且一层单元板之间和/或与过滤管道1内壁之间设有一定距离形成用于供离子通过的通道6,以及每层所形成的通道于沿过滤管道1的中心线方向被其它一层单元板或多层单元板组合形成遮挡,其中图11(d)所示的为多层塔状分布的多叶片互相错位遮挡组件,图11(e) 所示的为双层交错分布的多叶片互相错位遮挡组件;(5)如图11(f)所示,所述挡板为单层叶片互相错位遮挡组件,其包括若干与过滤管道1的中心线之间倾斜角度为α的单元板,若干单元板之间设有一定距离形成用于供离子通过的通道6,以及相邻单元板于沿过滤管道的中心线方向形成相互遮挡。

53.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,所述的程序可以存储于一计算机可读取存储介质中,所述的存储介质,如rom/ram、磁盘、光盘等。

54.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。