1.本发明涉及钨铜复合材料技术领域,尤其涉及一种银掺杂钨铜复合材料及其制备方法。

背景技术:

2.在现代工业高速发展的今天,电子封装材料实现了对芯片、cpu、大规模电路的保护,封装材料可以保护元器件免受物理伤害以及有害气体的腐蚀,同时高的热导率保证电子元件的散热。由于电子封装材料起到散热和保护基体的作用,因此提高电子封装材料的热导率很关键。

3.钨(w)具有高熔点、高密度、高强度和低热膨胀系数等特性,铜(cu)具有良好的导电导热性。w-cu复合材料可以综合w和cu的特性,具有较高的热导率、可调的热膨胀系数等优点,是目前应用电子封装领域较为理想的散热材料。但是w-cu复合材料的热导率依然不高,进一步提高复合材料的热导率成为亟待解决的问题之一。在w-cu复合材料中掺杂元素可以改善w和cu之间的润湿性,从而提高w-cu复合材料的热导率。

4.李继文等在专利cn105238983a《一种稀土氧化物掺杂钨铜复合材料及其制备方法》中,通过向w-cu复合材料中掺杂稀土氧化物,提高了w-cu复合材料的致密度,使最终w-cu复合材料的导电导热性有所提高。

5.卫陈龙等在专利cn109175354a《一种金刚石/w-cu复合材料的制备方法》中,通过掺杂镀钨金刚石制备w-cu复合材料,使最终的金刚石/w-cu复合材料的热导率最高达到275w

·

m-1

·

k-1

。

6.但现有掺杂w-cu复合材料的热导率仍无法满足实际需求,而且现有掺杂材料与w-cu复合材料的关系仍不清楚,本领域技术人员尚无法推测采用何种材料可提升w-cu复合材料的热导率。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种银掺杂钨铜复合材料及其制备方法。

8.一种银掺杂钨-铜复合材料,采用银对钨-铜合金进行掺杂,其热导率为197-226w/(m

·

k)。

9.上述银掺杂钨-铜复合材料的制备方法,采用预处理钨粉、铜粉、银粉为原料,预处理钨粉为硬脂酸加入钨粉中加热处理得到;

10.具体包括如下步骤:将部分原料进行压制、脱脂、烧结得到骨架,将剩余原料均匀层铺于骨架上进行熔渗得到银掺杂钨-铜复合材料。

11.优选地,预处理钨粉采用如下步骤制取:将钨粉水浴加热,然后加入硬脂酸乙醇溶液,继续加热至乙醇挥发完毕,再热风干燥得到预处理钨粉。

12.优选地,钨粉为粒度为5μm,钨粉与硬脂酸的质量比为100:2-3,硬脂酸与乙醇的质

量体积比g/ml为1:21。

13.优选地,水浴加热温度为58-62℃,热风干燥温度为58-62℃,热风干燥时间为7-9h。

14.具体地,若所述部分原料为预处理钨粉和银粉,则预处理钨粉和银粉的质量比为7-9:1-3,且剩余原料为铜粉;

15.若所述部分原料为预处理钨粉、银粉和铜粉,则剩余原料为铜粉,且银粉和铜粉总用量之和与钨粉总用量之比为10-20:80-90,所述部分原料中铜粉的用量占铜粉总用量的10-15%;

16.若所述部分原料为预处理钨粉,则剩余原料为银粉和铜粉,银粉和铜粉的质量比为1-2:1-2。

17.优选地,压制压强为200

±

5mpa,压制时间为30

±

5s;脱脂温度为400

±

5℃,脱脂时间为60

±

5min。

18.优选地,烧结的具体操作如下:将脱脂后物料置于管式炉中,炉腔在室温下抽真空通入氢气气氛,氢气流速为0.3-0.5l/min,然后以10

±

0.5℃/min升温至1000℃,再以5

±

0.5℃/min升温至1300℃并保温120

±

5min,再以5

±

0.5℃/min降至500℃,再随炉冷却至室温。

19.优选地,熔渗的具体操作如下:将剩余原料均匀层铺于骨架上,置于管式炉中,炉腔在室温下抽真空通入氢气气氛,氢气流速为0.3-0.5l/min,然后以10

±

0.5℃/min升温至1000℃,再以5

±

0.5℃/min升温至1250℃并保温120

±

5min,再以5

±

0.5℃/min降至500℃,再随炉冷却至室温。

20.熔渗前测量骨架致密度,根据复合材料理论孔隙率计算公式计算其孔隙率,并以此计算熔渗材料用量。

21.由于钨与铜互不固溶,也不形成中间相化合物,因此w-cu复合材料为一种典型的假合金。所以尽管w-cu复合材料已实现工业化生产和应用,但是w-cu之间的润湿性差制约了其导热性能。

22.正如背景技术中所述,现有掺杂材料与w-cu复合材料的关系仍不清楚,本领域技术人员尚无法明确知晓采用何种材料可提升w-cu复合材料的热导率,而即使是采用相同材料进行掺杂,掺杂量、温度以及掺杂工艺路线都会影响最终复合材料的性能。

23.例如,专利cn109175354a《一种金刚石/w-cu复合材料的制备方法》通过掺杂镀钨金刚石制备w-cu复合材料,但如果金刚石不进行金属化预处理便直接掺杂,反而会降低其热导率;而文献(yuan,zhang jian,luo guoqiang,sun yi,shen qiang,zhang lianmeng.low-temperature densification and microstructure of w-cu composites with sn additives[j].journal of materials research and technology,2021,10:)中记载采用sn(热导率仅为67w

·

m-1

·

k-1

)对w-cu复合材料进行掺杂,掺杂后复合材料的强度和热性能都有所提升。

[0024]

本发明采用银粉来进行掺杂意在提高其热导率,银本身具有高导热性(热导率高达429w

·

m-1

·

k-1

),与铜可形成固溶体有利于熔渗的进行,且银钨的润湿性优于钨铜之间的润湿性,从而起到活性烧结助剂的效果,促进其烧结致密,进而使w-ag-cu复合材料具有更高的导热性能,更好地满足应用在电子封装领域散热的要求。

附图说明

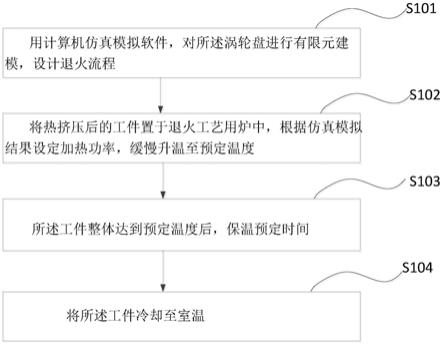

[0025]

图1为本发明所得w-ag-cu表面微观形貌图。

[0026]

图2为本发明所得w-ag-cu表面eds总谱图。

[0027]

图3为本发明所得w-ag-cu中钨元素的eds谱图。

[0028]

图4为本发明所得w-ag-cu中铜元素的eds谱图。

[0029]

图5为本发明所得w-ag-cu中银元素的eds谱图。

[0030]

图6为实施例1中银掺杂量(步骤(2)中银粉和预处理钨粉的质量比)与所得w-ag-cu复合材料的热导率折线图。

[0031]

图7为实施例2中银掺杂量与所得w-ag

x-cu

15-x

复合材料的热导率折线图。

具体实施方式

[0032]

下面结合具体实施例对本发明作进一步解说。

[0033]

实施例1

[0034]

一种银掺杂钨铜复合材料的制备方法,具体步骤如下:

[0035]

(1)粉末预处理:称取定量的钨粉放置在磁力搅拌式水浴锅内,加热至60℃,保温30分钟;称取硬脂酸溶于100ml乙醇,钨粉与硬脂酸的质量比为100:2.5,玻璃棒搅拌充分溶解;将硬脂酸的乙醇混合液倒入预热的钨粉中,并加入磁力转子,60℃恒温搅拌至乙醇基本挥发,再放置于鼓风干燥烘箱内,60℃烘干8h,得到预处理钨粉;

[0036]

(2)混粉:将银粉和预处理钨粉分别按质量比为1:9、2:8、3:7放在混粉机中以300转/min搅拌6h,混合均匀,得到混合粉末;

[0037]

(3)压制生坯:将步骤2获得的钨银复合粉末,采用液压机钢模压制成骨架生坯,压制压力为200mpa,保压时间为30s;

[0038]

(4)脱脂:将步骤3所获得的骨架生坯置于管式炉中,以400℃保温1h进行脱脂;

[0039]

(5)烧结:将步骤4获得的脱脂骨架生坯置于管式炉中,炉腔在室温下抽真空通入氢气气氛(氢气流速为0.3-0.5l/min),然后以10℃/min升温至1000℃,再以5℃/min升温至1300℃并保温120min,保温结束后以5℃/min降至500℃,再随炉冷却至室温,得到一定致密度的骨架;

[0040]

(6)熔渗:测得步骤5所获得的骨架致密度,根据复合材料理论孔隙率计算公式计算其渗铜量,将相应质量的铜粉均匀层铺于骨架上;熔渗过程在管式炉氢气气氛下进行(氢气流速为0.3-0.5l/min),先将温度以10℃/min升至1000℃,再以5℃/min升温至1250℃,在1250℃下保温熔渗120min,熔渗后以5℃/min降至500℃,再随炉冷却至室温,获得致密的w-ag-cu复合材料。

[0041]

将本实施例所得w-ag-cu复合材料进行电镜扫描,如图1所示。由图1可以看出:可以看出整个样品表面致密,未见明显连续较大的孔洞。再将本实施例所得w-ag-cu复合材料进行元素分析,如图2-5所示。由图2-5可以看出:复合材料中银分布均匀。

[0042]

对本实施例所得w-ag-cu复合材料的热导率进行检测,如图6所示。由图6可知:随着银掺杂量的增多(此处掺杂量比例为本实施例步骤(2)中银粉和预处理钨粉的质量比),w-ag-cu复合材料的导热性能先增大后降低,最高达226w

·

m-1

·

k-1

。

[0043]

实施例2

[0044]

一种银掺杂钨铜复合材料的制备方法,具体步骤如下:

[0045]

(1)粉末预处理:称取定量的钨粉放置在磁力搅拌式水浴锅内,加热至60℃,保温30分钟;称取硬脂酸溶于100ml乙醇,钨粉与硬脂酸的质量比为100:2.5,玻璃棒搅拌充分溶解;将硬脂酸的乙醇混合液倒入预热的钨粉中,并加入磁力转子,60℃恒温搅拌至乙醇基本挥发,再放置于鼓风干燥烘箱内,60℃烘干8h,得到预处理钨粉;

[0046]

(2)混粉:预处理钨粉、铜粉、银粉按照w-0.5wt%ag-14.5wt%cu、w-1.0wt%ag-14wt%cu、w-1.5wt%ag-13.5wt%cu、w-2.0wt%ag-13.0wt%cu、w-2.5wt%ag-12.5wt%cu进行配比称量;

[0047]

其中铜粉含量先加入2wt%质量分数与预处理钨粉、银粉放在混粉机中以300转/min搅拌6h,混合均匀,得到混合粉料;

[0048]

(3)压制生坯:将步骤2获得的钨银铜复合粉末,采用液压机钢模压制成骨架生坯,压制压力为200mpa,保压时间为30s;

[0049]

(4)脱脂:将步骤3所获得的骨架生坯置于马弗炉中,升温至400℃,保温1h进行脱脂;

[0050]

(5)烧结:将步骤4获得的脱脂骨架生坯置于管式炉中,炉腔在室温下抽真空通入氢气气氛(氢气流速为0.3-0.5l/min),然后以10℃/min升温至1000℃,再以5℃/min升温至1300℃并保温120min,保温结束后以5℃/min降至500℃,再随炉冷却至室温,得到一定致密度的骨架;

[0051]

(6)熔渗:将剩余铜粉均匀层铺于骨架上,熔渗过程在管式炉氢气气氛下进行(氢气流速为0.3-0.5l/min),先将温度以10℃/min升至1000℃,再以5℃/min升温至1250℃,在1250℃下保温熔渗120min,熔渗后以5℃/min降至500℃,再随炉冷却至室温,获得致密的w-ag

x-cu

15-x

复合材料。

[0052]

对本实施例所得w-ag

x-cu

15-x

复合材料的热导率进行检测,如图7所示。由图7可知:随着银掺杂量的提高,w-ag

x-cu

15-x

复合材料的导热性能先增大后降低,最高达205w

·

m-1

·

k-1

,优于目前商用w-15cu(热导率为160-190w

·

m-1

·

k-1

)。

[0053]

实施例3

[0054]

一种银掺杂钨铜复合材料的制备方法,具体步骤如下:

[0055]

(1)粉末预处理:称取定量的钨粉放置在磁力搅拌式水浴锅内,加热至60℃,保温30分钟;称取硬脂酸溶于100ml乙醇,钨粉与硬脂酸的质量比为100:2.5,玻璃棒搅拌充分溶解;将硬脂酸的乙醇混合液倒入预热的钨粉中,并加入磁力转子,60℃恒温搅拌至乙醇基本挥发,再放置于鼓风干燥烘箱内,60℃烘干8h,得到预处理钨粉;

[0056]

(2)压制生坯:将步骤1获得的预处理钨粉,采用液压机钢模压制成骨架生坯,压制压力为200mpa,保压时间为30s;

[0057]

(3)脱脂:将步骤(2)所获得的骨架生坯置于马弗炉中,以400℃保温1h进行脱脂;

[0058]

(4)烧结:将步骤(3)获得的脱脂骨架生坯置于管式炉中,炉腔在室温下抽真空通入氢气气氛(氢气流速为0.3-0.5l/min),然后以10℃/min升温至1000℃,再以5℃/min升温至1300℃并保温120min,保温结束后以5℃/min降至500℃,再随炉冷却至室温,得到一定致密度的钨骨架;

[0059]

(5)混粉:测得步骤(4)所获得的钨骨架致密度,根据复合材料理论孔隙率计算公

式计算其孔隙率,称取相应质量铜粉和银粉(质量比分别为1:1、2:1、1:2)放在混粉机中以300转/min搅拌8h,混合均匀;

[0060]

(6)熔渗:将步骤(5)的复合粉末取出,均匀层铺于钨骨架上。熔渗过程在管式炉氢气气氛下进行(氢气流速为0.3-0.5l/min),先将温度以10℃/min升至1000℃,再以5℃/min升温至1250℃,在1250℃下保温熔渗120min,熔渗后以5℃/min降至500℃,再随炉冷却至室温,获得w-ag-cu复合材料。

[0061]

经测试,本实施例所得w-ag-cu复合材料的热导率最高达197w

·

m-1

·

k-1

。

[0062]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。