1.本发明涉及成膜技术领域,特别是涉及一种载具及成膜方法。

背景技术:

2.在待镀件的表面成膜,应用于各个领域。例如,在电池片电镀金属之前,给电池片的正面以及侧面制作掩膜。

3.发明人在研究上述现有的成膜技术的过程中发现:在给待镀件成膜的过程中,成膜溶液容易污染成膜设备的工作台,导致成膜无法连续进行。

技术实现要素:

4.本发明提供一种载具及成膜方法,旨在解决在给待镀件成膜的过程中,成膜溶液容易污染成膜设备的工作台,导致成膜无法连续进行的问题。

5.本发明的第一方面,提供一种载具,包括:

6.载板及设置在载板的第一表面上复数个横竖交错的成膜容置位;所述成膜容置位具有第一区域和环绕第一区域的第二区域;

7.在第一区域放置待镀件的情况下,待镀件的反面放置在载具上,待镀件的正面和至少部分侧面裸露以供成膜溶液在所述待镀件的正面和至少部分侧面成膜,滞留的所述成膜溶液收纳在所述第二区域;所述待镀件的正面与反面相对,所述待镀件的侧面连接所述正面和所述反面。

8.本发明实施例中,待镀件的侧面与正面和反面均相交,待镀件的正面和至少部分侧面裸露,使得成膜溶液在待镀件的正面和至少部分侧面成膜,同时,滞留的成膜溶液,特别是为侧面成膜所滞留的成膜溶液会收纳在载具的成膜容置位的第二区域,而不会掉落至成膜设备的工作台上,进而不会污染成膜设备的工作台,进而可以保证成膜连续进行,而且,载具上的成膜容置位是复数个,也就是一次性可以为多个待镀件成膜,实现了量产化。综上所述,本技术可以实现量产的连续成膜。

9.可选的,所述第一表面为水平面,所述第一表面包括复数个横竖交错的分表面,一个分表面及位于所述分表面上的区域形成一个成膜容置位;

10.一个分表面包括连通的第一子表面和第二子表面,第一子表面及位于第一子表面上的区域形成第一区域,第二子表面及位于第二子表面上的区域形成第二区域,所述载板中与各个第一子表面对应的位置分别设置有吸附件,在第一子表面上放置待镀件的情况下,待镀件的侧面全部裸露,吸附件将所述第一子表面和所述待镀件吸附为一个整体。

11.可选的,所述第一表面上设置有复数个横竖交错的凹槽;凹槽具有槽底和槽壁,槽底和槽壁构成凹槽的内部空间;所述凹槽的顶端与所述第一表面平齐;

12.一个凹槽的内部空间为一个成膜容置位,一个凹槽的内部空间包括连通的第一子空间和第二子空间,所述第二子空间环绕所述第一子空间,所述第一子空间为第一区域,所述第二子空间为第二区域;

13.或,

14.相邻的凹槽之间具有间隙,一个凹槽以及环绕所述凹槽的间隙为所述成膜容置位,凹槽的内部空间为第一区域,环绕所述凹槽的间隙为第二区域;

15.或,相邻的凹槽之间具有间隙,一个凹槽以及紧邻所述凹槽的间隙为所述成膜容置位,凹槽的内部空间包括连通的第三子空间和第四子空间,所述第三子空间为第一区域,所述第四子空间和紧邻所述凹槽的间隙,两者一起环绕所述第三子空间,所述第四子空间和紧邻所述凹槽的间隙形成第二区域。

16.可选的,在所述第一子空间为第一区域的情况下,所述载板中与各个第一子空间处的槽底对应的位置分别设置有吸附件,在第一子空间中放置待镀件的情况下,吸附件将第一子空间处的槽底和所述待镀件吸附为一个整体;

17.在凹槽的内部空间为第一区域的情况下,所述载板中与各个凹槽的槽底对应的位置分别设置有吸附件,在凹槽中放置待镀件的情况下,吸附件将所述槽底和所述待镀件吸附为一个整体;

18.在所述第三子空间为第一区域的情况下,所述载板中与各个第三子空间处的槽底对应的位置分别设置有吸附件,在第三子空间中放置待镀件的情况下,吸附件将第三子空间处的槽底和所述待镀件吸附为一个整体。

19.可选的,所述吸附件为真空吸附件,和/或,所述吸附件为静电吸附件。

20.可选的,各个所述成膜容置位按照3

×

3的方式阵列分布;和/或,各个所述成膜容置位按照3

×

6的方式阵列分布;和/或,各个所述成膜容置位按照4

×

4的方式阵列分布;和/或,各个所述成膜容置位按照5

×

5的方式阵列分布;和/或,各个所述成膜容置位按照6

×

6的方式阵列分布;和/或,各个所述成膜容置位按照6

×

10的方式阵列分布。

21.可选的,所述待镀件为太阳能电池片,太阳能电池片的侧面包括不设置电镀金属的表面。

22.可选的,第二区域的第一尺寸为5-30mm,和/或,第二区域的第二尺寸为5-30mm;所述第一尺寸为所述第二区域在横向上的尺寸,所述第二尺寸为所述第二区域在竖向上的尺寸。

23.可选的,凹槽的内部空间的深度为10-250um;所述凹槽的内部空间的深度为凹槽的内部空间在垂直于第一表面的方向上的尺寸。

24.可选的,载具的材料选自:单质金属、合金、有机聚合物、硅酸盐玻璃、石英玻璃、碳化硅、石墨、碳碳中的至少一种。

25.本发明的第二方面,提供一种成膜方法,应用于任一前述的载具,所述方法包括:

26.在第一区域中放置待镀件,使得待镀件的反面放置在载具上;

27.对放置在第一区域中的待镀件成膜,成膜的区域包括成膜容置位,使得所述待镀件的正面和至少部分侧面成膜,滞留的成膜溶液收纳在第二区域内。

28.可选的,所述第一表面上设置有复数个横竖交错的凹槽,所述在第一区域中放置待镀件的步骤,包括:

29.在每个凹槽的内部空间为一个成膜容置位的情况下,在第一子空间中放置待镀件,待镀件的顶端低于凹槽的顶端,或,待镀件的顶端与凹槽的顶端平齐,或,待镀件的顶端高于凹槽的顶端;

30.或,在凹槽的内部空间为第一区域的情况下,在凹槽中放置待镀件,待镀件的顶端高于凹槽的顶端,待镀件的顶端与凹槽的顶端之间的高度差,大于或等于待镀件的高度的一半;

31.或,在第三子空间为第一区域的情况下,在第三子空间中放置待镀件,待镀件的顶端低于凹槽的顶端,或,待镀件的顶端与凹槽的顶端平齐,或,待镀件的顶端高于凹槽的顶端;

32.其中,在待镀件的顶端低于凹槽的顶端的情况下,待镀件的顶端与凹槽的顶端的之间的高度差,小于或等于待成膜的厚度;在待镀件的顶端高于凹槽的顶端的情况下,待镀件的顶端与凹槽的顶端之间的高度差,大于或等于待镀件的高度的一半;所述待镀件的高度为所述待镀件在垂直于第一表面的方向上的尺寸;所述待镀件的顶端为所述待镀件的正面所在的一端。

33.可选的,在载具还包括:吸附件的情况下,所述在第一区域中放置待镀件的步骤之后,所述方法还包括:启动吸附件,以将第一区域和待镀件吸附为一个整体;

34.对放置在第一区域中的待镀件成膜的步骤之后,所述方法还包括:关闭吸附件,以使第一区域和待镀件分离。

35.可选的,所述方法还包括:

36.将待镀件旋转后,放置在第一区域中,以使待镀件的正面放置在载具上;

37.对放置在第一区域中的待镀件成膜,成膜的区域包括成膜容置位,至少使得所述待镀件的反面成膜,滞留的成膜溶液收纳在第二区域内。

38.可选的,在待镀件为太阳能电池片的情况下,成膜溶液包括:电镀掩膜溶液。

39.可选的,所述电镀掩膜溶液包括:感光油墨或光刻胶。

40.可选的,所述方法还包括:

41.将待镀件从载具上取下;

42.对载具进行清洗;清洗依次分为:药洗阶段、水洗阶段和烘干阶段;

43.药洗阶段所用药液包括:氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的至少一种;

44.和/或,清洗方式包括:喷淋清洗、毛刷清洗、浸泡清洗、超声波清洗中的至少一种。

45.可选的,成膜方式包括:旋涂、狭缝涂布、滚涂、喷涂、浸涂中的至少一种。

46.该成膜方法与前述的载具具有相同或类似的有益效果,为了避免重复,此处不再赘述。

附图说明

47.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

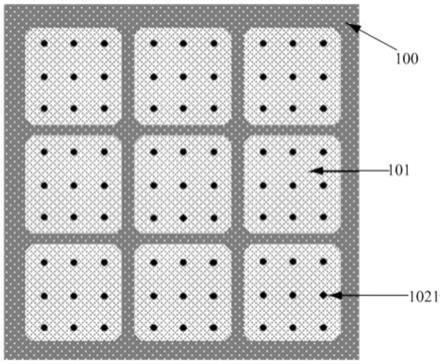

48.图1示出了本发明实施例中的第一种载具的平面结构示意图;

49.图2示出了本发明实施例中的一种放置有待镀件的载具的立体结构示意图;

50.图3示出了本发明实施例中的第二种载具的平面结构示意图;

51.图4示出了本发明实施例中的第三种载具的立体结构示意图;

52.图5示出了本发明实施例中的第四种载具的平面结构示意图;

53.图6示出了本发明实施例中放置有待镀件的第五种载具的平面结构示意图;

54.图7示出了本发明实施例中放置有待镀件的第六种载具的平面结构示意图;

55.图8示出了本发明实施例中放置有待镀件的第七种载具的平面结构示意图;

56.图9示出了本发明实施例中放置有待镀件的第八种载具的平面结构示意图;

57.图10是本发明实施例的一种成膜方法步骤流程图;

58.图11示出了本发明实施例中一种成膜示意图;

59.图12示出了本发明实施例中另一种成膜示意图。

60.附图编号说明:

61.100-载板,101-第一区域,103-成膜容置位,104-凹槽,105-换热器,1021-真空吸附孔,1022-真空保持阀,1023-真空管路,1041-槽底,1042-槽壁,1043-第二子空间,200-待镀件,201-待镀件的正面,202-待镀件的侧面。

具体实施方式

62.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.图1示出了本发明实施例中的第一种载具的平面结构示意图。图1可以是载具的俯视图。图2示出了本发明实施例中的一种放置有待镀件的载具的立体结构示意图。

64.参照图1、图2所示,载具包括载板100,以及设置在载板100的第一表面上复数个横竖交错的成膜容置位。成膜容置位具有第一区域101和环绕第一区域101的第二区域。待镀件200放置在第一区域101内,待镀件200的反面放置在载具上,就是说载具通过待镀件200的反面接触以承载待镀件200。第一区域101的大小和形状与待镀件200的大小和形状对应匹配。待镀件200的正面201与待镀件200的反面相对分布。待镀件200的侧面202连接待镀件200的正面201和待镀件200的反面。

65.发明人发现,现有技术中,成膜溶液容易污染成膜设备的工作台主要是:在对待镀件的侧面成膜的过程中,成膜溶液容易污染成膜设备的工作台。现有技术中,载具仅作为承载物体的容器,没有其他功能。本发明实施例中,在第一区域101放置待镀件200的情况下,待镀件200的正面201和至少部分侧面202裸露,进而在成膜的过程中,成膜溶液可以覆盖到待镀件200的正面201和侧面202,进而在待镀件200的正面201和侧面202成膜。成膜的过程中,成膜溶液会有滞留,而滞留的成膜溶液,特别是为侧面成膜所滞留的成膜溶液会收纳在第二区域,而不会掉落至成膜设备的工作台上,进而不会污染成膜设备的工作台,进而可以保证成膜连续进行。而且,载具上的成膜容置位是复数个,也就是一次性可以为多个待镀件成膜,实现了量产化。如图1中,载具上的成膜容置位为9个,一次性可以为9个待镀件成膜。图2中,载具上的成膜容置位为25个,一次性可以为25个待镀件成膜。综上所述,本技术可以实现量产的连续成膜。

66.可选的,载板的厚度可以为0.1-5mm,载板的厚度为载板在垂直于第一表面的方向上的尺寸。载板在该厚度范围内,载具较为结实且较为便宜。

67.图3示出了本发明实施例中的第二种载具的平面结构示意图。图3可以是载具的正视图。可选的,参照图1、图3所示,第一表面为水平面,第一表面包括复数个横竖交错的分表面。一个分表面及位于分表面上的区域形成一个成膜容置位。如,图3中,虚线框框出的可以为一个成膜容置位103。

68.一个分表面包括连通的第一子表面和第二子表面,第一子表面及位于第一子表面上的区域形成第一区域,第二子表面及位于第二子表面上的区域形成第二区域。如图3中,与待镀件200的反面接触的表面即为第一子表面,成膜容置位103中放置待镀件200的区域即为第一区域,成膜容置位103中环绕第一区域的区域为第二区域。载板100中与各个第一子表面对应的位置分别设置有吸附件,在第一子表面上放置待镀件200的情况下,待镀件200的侧面全部裸露,吸附件将第一子表面和待镀件200吸附为一个整体,进而在成膜的过程中,载具和待镀件200为一个整体,便于成膜,且利于对待镀件200进行定位。该整体放置在成膜设备的工作台面上成膜,待镀件200的正面及整个侧面都裸露,成膜溶液在待镀件200的正面和侧面成膜,滞留的成膜溶液收纳在第二区域中,特别是为侧面成膜所滞留的成膜溶液会收纳在第二区域,而不会掉落至成膜设备的工作台上,进而不会污染成膜设备的工作台,进而可以保证成膜连续进行。且上述载具结构简单。

69.需要说明的是,吸附件可以为真空吸附件,和/或,静电吸附件。如,载板100的内部可以为中空结构,载板100的内部具体可以为:从第一子表面远离待镀件向内的部分。第一子表面对应的载板内部可以设置有真空吸附孔1021,真空吸附孔1021与真空保持阀1022连接,真空保持阀1022再与真空管路1023连接,在与真空管路1023脱离后,真空保持阀1022自动关闭,使得真空吸附孔1021保持真空状态。

70.图4示出了本发明实施例中的第三种载具的立体结构示意图。图5示出了本发明实施例中的第四种载具的平面结构示意图。图6示出了本发明实施例中放置有待镀件的第五种载具的平面结构示意图。图7示出了本发明实施例中放置有待镀件的第六种载具的平面结构示意图。图5、图6、图7可以是载具的正视图。可选的,参照图1、图2、图4、图5、图6、图7所示,第一表面上设置有复数个横竖交错的凹槽104。凹槽104具有槽底1041和槽壁1042,槽底1041和槽壁1042构成凹槽104的内部空间。

71.图6、图7中,一个凹槽104的内部空间为一个成膜容置位103,一个凹槽104的内部空间包括连通的第一子空间和第二子空间1043,第二子空间1043环绕第一子空间,第一子空间为第一区域,第二子空间为第二区域。待镀件200放置在第一子空间,待镀件200的正面和整个侧面裸露以供成膜溶液在待镀件200的正面和侧面成膜,滞留的成膜溶液收纳在第二子空间中。也就是说,待镀件200放置在凹槽104的内部空间后,待镀件200的外侧壁与凹槽104的内壁之间还具有环绕待镀件200的外侧壁的间隙,在成膜的过程中,待镀件200的侧面和正面均裸露,待镀件200的侧面和正面均能够成膜,滞留的成膜溶液,特别是待镀件200的侧面成膜所滞留的成膜溶液会收纳在待镀件200的外侧壁与凹槽104的内壁之间的间隙内,而不会掉落至成膜设备的工作台上,进而不会污染成膜设备的工作台,进而可以保证成膜连续进行。且上述载具结构简单。

72.需要说明的是,针对一个凹槽104的内部空间就是一个成膜容置位的情况,相邻的凹槽之间是否具有间隙不作具体限定。

73.图8示出了本发明实施例中放置有待镀件的第七种载具的平面结构示意图。图8可

以是载具的正视图。或者,可选的,参照图1、图2、图4、图5、图8所示,相邻的凹槽104之间具有间隙,凹槽104以及环绕该凹槽104的间隙为成膜容置位103,凹槽104的内部空间为第一区域,待镀件200放置在凹槽104的内部空间中,待镀件200的正面和至少部分侧面裸露以供成膜溶液在待镀件200的正面和至少部分侧面成膜,滞留的成膜溶液收纳在环绕该凹槽104的间隙中。也就是说,待镀件200放置在凹槽104的内部空间后,待镀件200的外侧壁与凹槽104的内壁之间没有间隙,在成膜的过程中,待镀件200的至少部分侧面和正面均裸露,待镀件200的至少部分侧面和正面均能够成膜,滞留的成膜溶液,特别是待镀件200的侧面成膜所滞留的成膜溶液会收纳在环绕该凹槽104的间隙中,而不会掉落至成膜设备的工作台上,进而不会污染成膜设备的工作台,进而可以保证成膜连续进行。且上述载具结构简单。

74.图9示出了本发明实施例中放置有待镀件的第八种载具的平面结构示意图。图9可以是载具的正视图。或者,可选的,参照图1、图2、图4、图5、图9所示,相邻的凹槽104之间具有间隙,一个凹槽104以及紧邻该凹槽104的间隙为成膜容置位103,凹槽104的内部空间包括连通的第三子空间和第四子空间,第四子空间是否环绕该第三子空间不作具体限定。例如,图9中,第四子空间环绕第三子空间。还可以是第四子空间仅位于第三子空间的一侧。第三子空间为第一区域,第四子空间和紧邻该凹槽104的间隙,两者一起环绕该第三子空间,第四子空间和紧邻该凹槽104的间隙形成第二区域。待镀件200放置在第三子空间中,待镀件200的正面和整个侧面或部分侧面裸露以供成膜溶液在待镀件200的正面和侧面成膜,滞留的成膜溶液收纳在第四子空间和紧邻该凹槽的间隙中。也就是说,待镀件200放置在凹槽104的内部空间后,待镀件200的外侧壁与凹槽104的内壁之间还具有第四子空间,在成膜的过程中,待镀件200的至少部分侧面和正面均裸露,待镀件200的至少部分侧面和正面均能够成膜,滞留的成膜溶液,特别是待镀件200的侧面成膜所滞留的成膜溶液会收纳在待镀件200的外侧壁与凹槽104的内壁之间的第四子空间以及紧邻该凹槽104的间隙中,而不会掉落至成膜设备的工作台上,进而不会污染成膜设备的工作台,进而可以保证成膜连续进行。且上述载具结构简单。

75.可选的,在第一子空间为第一区域的情况下,载板中与各个第一子空间处的槽底对应的位置分别设置有吸附件,在第一子空间中放置待镀件的情况下,吸附件将第一子空间处的槽底和待镀件吸附为一个整体,进而在成膜过程中,待镀件固定的更稳固,更利于成膜。

76.可选的,在凹槽的内部空间为第一区域的情况下,载板中与各个凹槽的槽底对应的位置分别设置有吸附件,在凹槽中放置待镀件的情况下,吸附件将槽底和待镀件吸附为一个整体,进而在成膜过程中,待镀件固定的更稳固,更利于成膜。

77.在第三子空间为第一区域的情况下,载板中与各个第三子空间处的槽底对应的位置分别设置有吸附件,在第三子空间中放置待镀件的情况下,吸附件将第三子空间处的槽底和待镀件吸附为一个整体,进而在成膜过程中,待镀件固定的更稳固,更利于成膜。

78.可选的,吸附件为真空吸附件,和/或,吸附件为静电吸附件。如,第一子空间处的槽底对应的位置分别设置有esc(electro-static-chuck,静电吸盘),所有静电吸盘通过内部线路连接至载板背部电极接触点,电极接触点可以用au(金)、ag(银)、pt(铂)等耐腐蚀金属制作。外部电路通过电极接触点给静电吸盘施加电压,待镀件通过静电吸附作用吸附在载具上,与载具成为一个整体。

79.载板的内部空间可以为中空结构,上述吸附件可以设置在中空结构中,与第一区域对应的位置。在本发明实施例中,对此不作具体限定。

80.可选的,各个成膜容置位按照3

×

3的方式阵列分布;和/或,各个成膜容置位按照3

×

6的方式阵列分布;和/或,各个成膜容置位按照4

×

4的方式阵列分布;和/或,各个成膜容置位按照5

×

5的方式阵列分布;和/或,各个成膜容置位按照6

×

6的方式阵列分布;和/或,各个成膜容置位按照6

×

10的方式阵列分布。如,参照图1所示的载具,各个成膜容置位按照3

×

3的方式阵列分布。再例如,参照图2或图4所示,各个成膜容置位按照5

×

5的方式阵列分布。再例如,载具上一部分的成膜容置位按照3

×

3的方式阵列分布,另一部分按照4

×

4的方式阵列分布。

81.可选的,待镀件为太阳能电池片,太阳能电池片的侧面包括不设置电镀金属的表面,太阳能电池片的表面电镀金属后形成了栅线。该金属可以为铜、锡、镍、铜价锡、铜价镍、镍价锡、镍铜锡合金等,相对于银电极栅线而言,上述金属形成的栅线电阻率较小,且价格较低,有利于降低太阳能电池的生产成本。上述金属由于容易氧化,在给太阳能设置栅线通常采用电镀的方式。为太阳能电池片电镀栅线之前,需要制作掩膜,电池片的侧面也制作掩膜,能够避免太阳能电池片的侧面也电镀上上述金属,可以避免太阳能电池短路。将太阳能电池片作为待镀件放置在成膜容置位的第一区域中,太阳能的电池片的正面和至少部分侧面裸露,进而在掩膜的过程中,在太阳能电池片的正面和至少部分侧面成膜,滞留的掩膜溶液收纳在成膜容置位的第二区域中,特别是太阳能电池片的侧面成膜所滞留的掩膜溶液会收纳在成膜容置位的第二区域中,而不会掉落至成膜设备的工作台上,进而不会污染成膜设备的工作台,进而可以保证成膜连续进行。

82.第二区域的第一尺寸为5-30mm,和/或,第二区域的第二尺寸为5-30mm。第一尺寸为第二区域在横向上的尺寸,第二尺寸为第二区域在竖向上的尺寸。第二区域为上述尺寸的情况下,能够将滞留的成膜溶液均收纳在内,成膜溶液不会溢出。第二区域的第一尺寸可以为第二区域的长,第二区域的第二尺寸可以为第二区域的宽,上述第一尺寸和第二尺寸可以相等,本发明实施例对此不作具体限定。如,图3中,d1 d2可以为第二区域的第一尺寸。

83.参照图8所示,可选的,在凹槽的内部空间为第一区域的情况下,凹槽的内部空间的深度d3小于或等于待镀件200的高度的一半,进而,在待镀件200的正面远离第一表面的情况下,可以将待镀件的至少半个侧面成膜,再将待镀件的旋转,使得待镀件200的反面远离第一表面,就可以将待镀件200的整个侧面都成膜,实现方式简单。

84.需要说明的是,在第一子空间为第一区域或第三子空间为第一区域的情况下,凹槽的内部空间的深度与待镀件的高度可以相等或不等,在不等的情况下,两者的大小关系不作具体限定。

85.可选的,凹槽的内部空间的深度为10-250um,凹槽的内部空间的深度为凹槽的内部空间在垂直于第一表面方向上的尺寸。凹槽的内部空间的深度在上述数值范围内,可以满足对大部分待镀件的侧面的成膜,且可以将滞留的成膜溶液完全收纳在第二区域中。

86.可选的,载具的材料选自:单质金属、合金、有机聚合物、硅酸盐玻璃、石英玻璃、碳化硅、石墨、碳碳中的至少一种。上述材料的载具通常化学性质较为稳定,不容易与成膜溶液发生反应,载具的寿命较长。例如,针对太阳能电池掩膜过程中的成膜溶液而言,上述材质的载具与掩膜对应的成膜溶液不易发生化学反应。

87.图10是本发明实施例的一种成膜方法步骤流程图。参照图10所示,本发明还提供一种成膜方法,该方法应用于前述的任一种载具中,具体的,该方法包括如下步骤:

88.步骤s1,在第一区域中放置待镀件,使得待镀件的反面放置在载具上。

89.可以通过自动化上料装置在第一区域中放置待镀件。本发明实施例对此不作具体限定。

90.可选的,第一表面上设置有复数个横竖交错的凹槽。参照图6所示,在每个凹槽的内部空间为一个成膜容置位,每个凹槽的内部空间包括连通的第一子空间和第二子空间,第二子空间1043环绕第一子空间,该第一子空间为第一区域,第二子空间1043为第二区域的情况下,上述步骤s1可以为:在第一子空间中放置待镀件200,待镀件200的顶端低于凹槽的顶端,或,待镀件200的顶端与凹槽的顶端平齐,或,待镀件200的顶端高于凹槽的顶端,就是说,此种情况下,待镀件200的顶端与凹槽的顶端的相对位置关系不限定,或者说,待镀件200的高度与凹槽的内部空间的深度的相对位置关系大小不限定,此种情况下,待镀件200的整个侧面均裸露,在成膜的过程中,待镀件200的整个侧面均可以成膜。如,在待镀件200的正面远离第一表面的情况下,待镀件200的正面和整个侧面均裸露,可以将待镀件200的正面和整个侧面均成膜,然后将待镀件200旋转,使得待镀件200的反面远离第一表面,对待镀件200的反面成膜。在对待镀件200的反面成膜的过程中,由于待镀件200的整个侧面已经成膜,可以不再对待镀件200的侧面进行成膜。

91.可选的,第一表面上设置有复数个横竖交错的凹槽。参照图8所示,相邻的凹槽之间具有间隙,一个凹槽以及环绕该凹槽的间隙为成膜容置位,凹槽的内部空间为第一区域,环绕该凹槽的间隙为第二区域的情况下,在凹槽中放置待镀件200,待镀件200的顶端高于凹槽的顶端,待镀件200的顶端与凹槽的顶端之间的高度差,大于或等于待镀件200的高度的一半,进而在待镀件200的正面远离第一表面的情况下,待镀件200的至少半个侧面裸露,就可以将待镀件200的正面和至少半个侧面裸露,将待镀件200旋转后,待镀件200的反面远离第一表面,待镀件200的为镀膜的侧面会全部裸露,就可以将待镀件200的反面和其余侧面成膜,进而可以方便地对待镀件200的整个侧面成膜。

92.可选的,第一表面上设置有复数个横竖交错的凹槽。参照图9所示,相邻的凹槽之间具有间隙,一个凹槽以及紧邻该凹槽的间隙为成膜容置位,凹槽的内部空间包括连通的第三子空间和第四子空间,第三子空间为第一区域,第四子空间和紧邻该凹槽的间隙环绕第三子空间,第四子空间和紧邻该凹槽的间隙形成第二区域的情况下,在第三子空间中放置待镀件200,待镀件200的顶端低于凹槽的顶端,或,待镀件200的顶端与凹槽的顶端平齐,或,待镀件200的顶端高于凹槽的顶端,就是说,此种情况下,待镀件200的顶端与凹槽的顶端的相对位置关系不限定,或者说,待镀件200的高度与凹槽的内部空间的深度的相对位置关系大小不限定,此种情况下,待镀件200的至少部分侧面均裸露,在成膜的过程中,待镀件200的部分侧面或整个侧面均可以成膜。如,在待镀件200的正面裸露的情况下,待镀件200的正面和至少部分侧面均裸露,可以将待镀件200的正面和至少部分侧面均成膜,然后将待镀件200旋转,使得待镀件200的反面远离第一表面,对待镀件200的反面成膜。在对待镀件200的反面成膜的过程中,若待镀件200的整个侧面已经成膜,可以不再对待镀件200的侧面进行成膜。

93.其中,在待镀件200的顶端低于凹槽的顶端的情况下,待镀件200的顶端与凹槽的

顶端的距离小于或等于待成膜的厚度,便于在待镀件200的正面或反面形成所需厚度膜。

94.待镀件200的高度d4为待镀件200在垂直于第一表面的方向上的尺寸。凹槽的顶端为凹槽的槽壁在远离第一表面的一端,待镀件200的顶端为待镀件的正面所在的一端。

95.可选的,在载具包括吸附件的情况下,上述步骤s1之后,该方法还包括:启动吸附件,将第一区域和待镀件吸附为一个整体,进而在成膜的过程中,载具和待镀件为一个整体,便于成膜,且利于对待镀件进行定位。

96.步骤s2,对放置在第一区域中的待镀件成膜,成膜的区域包括成膜容置位,使得所述待镀件的正面和至少部分侧面成膜,滞留的成膜溶液收纳在第二区域内。

97.具体的,将放置有待镀件的载具放置在成膜设备的工作台上,载板与工作台接触,对放置在第一区域中的待镀件成膜,成膜的区域包括成膜容置位,使得待镀件的正面和至少部分侧面成膜,滞留的成膜溶液,特别是为了在侧面成膜所滞留的成膜溶液收纳在第二区域内,而不会污染成膜设备的工作台,进而可以保证成膜连续进行。而且,载具上的成膜容置位是复数个,也就是一次性可以为多个待镀件成膜,实现了量产化。

98.上述步骤s2中在待镀件的正面和至少部分侧面设置成膜溶液后,将放置有待镀件的载具放入固化炉中固化。

99.可选的,上述步骤s2之后,该方法还可以包括:将待镀件旋转后,放置在第一区域中,以使待镀件的正面放置在载具上;对放置在第一区域中的待镀件成膜,成膜的区域包括成膜容置位,至少使得所述待镀件的反面成膜,滞留的成膜溶液收纳在第二区域内。就是将待镀件的反面裸露,至少使得待镀件的反面裸露。在待镀件的整个侧面均已经成膜的情况下,可以不对待镀件的侧面成膜,在待镀件的侧面还有未成膜的区域的情况下,可以继续对待镀件的侧面成膜。

100.可选的,在载具还包括:吸附件的情况下,上述步骤s2之后,该方法还可以包括:关闭吸附件,以将第一区域和待镀件分离,以方便去掉成膜后的待镀件。

101.可选的,成膜方式包括:旋涂、狭缝涂布、滚涂、喷涂、浸涂中的至少一种,上述成膜方式较为成熟,成膜简单。图11示出了本发明实施例中一种成膜示意图。图12示出了本发明实施例中另一种成膜示意图。图11、图12可以均为正视图。例如,参照图11所示可以为狭缝涂布,涂布的过程中,待镀件200的正面和部分侧面会被涂布上成膜溶液,滞留的成膜溶液收纳在第二区域内。图12为旋涂的示意图。图11、图12中,凹槽的内部空间为第一区域,待镀件200放置在凹槽中后,待镀件200与凹槽的内壁之间没有间隙或空间,环绕凹槽的间隙为第二区域。可选的,参照图11或12,成膜的厚度d5为10-100um。

102.可选的,在待镀件为太阳能电池片的情况下,成膜溶液包括:电镀掩膜溶液,进而对太阳能电池片掩膜。

103.可选的,电镀掩膜溶液包括:感光油墨或光刻胶等其它用于为电池片掩膜的溶液。

104.可选的,上述步骤s2之后,该方法还可以包括:将待镀件从载具上取下;对载具进行清洗,主要是将滞留在第二区域中的成膜溶液清洗干净,为下次成膜做好准备,以实现对载具的重复利用。

105.上述清洗依次分为:药洗阶段、水洗阶段和烘干阶段,将滞留在第二区域中的成膜溶液清洗干净,实现对载具的重复利用。上述药洗过程中所用药液与成膜溶液相匹配,以将成膜溶液彻底清洗干净。烘干过程中,可以利用风刀进行风干,载板的内部、设置吸附部件

的区域可以通过连接管路,进行cda(compress dry air)吹扫去除残留水气。

106.可选的,在对太阳能电池片掩膜的过程中,采用感光油墨。在感光油墨的情况下,药洗阶段所用药液包括:氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的至少一种,可以将感光油墨清洗的特别干净,在载具上没有残留。

107.可选的,清洗方式包括:喷淋清洗、毛刷清洗、浸泡清洗、超声波清洗中的至少一种。上述清洗方式将载具清洗的较为干净。

108.在待镀件为太阳能电池片的情况下,太阳能电池片的侧面包括不设置电镀金属的表面,成膜过程就是制作掩膜,在成膜完成后,可以利用曝光显影或者激光刻蚀在掩膜上制备栅线图案,然后进行电镀。

109.需要说明的是,上述载具和成膜方法的相关内容,可以相互参照,成膜方法能够达到与载具相同或相似的有益效果,为了避免重复,此处不再赘述。

110.下面结合具体实施例,对本技术进行进一步的解释说明:

111.实施例1

112.参照图1、图8所示,载板的尺寸为:578

×

578

×

2mm,材质为不锈钢,各个成膜容置位按照3

×

3的方式阵列分布,凹槽的内部空间为第一区域。待镀件为166

×

166

×

0.15mm的太阳能电池片,一次性可放置3

×

3片太阳能电池片,放置太阳能电池片后,太阳能电池片的侧壁紧靠凹槽的槽壁。凹槽的内部空间的深度为20um,则,从太阳能电池片的正面开始,太阳电池片150-20=130um高度的侧面裸露,相邻的太阳能电池片之间的间距20mm,每个凹槽内第一子空间的区域设置有9个真空吸附孔,载板内部为中空结构,并与真空吸附孔相连,背部有真空抽气孔及真空保持阀,可以连接真空管路抽真空,并且在真空管路脱离后真空保持阀自动关闭,保持内部真空。太阳能电池片通过自动化上料装置放置在相应凹槽内,真空管路连接载板抽真空,将载板内部中空结构内空气抽出,成为真空状态,然后真空保持阀自动关闭,真空管路与载具分离,此时9片太阳能电池片通过真空吸附与载具成为一个整体。

113.随后载具携带太阳能电池片放置在成膜设备的工作台上,如图11所示,采用狭缝涂布方式成膜,成膜溶液使用感光油墨,狭缝涂布宽度为558mm,长度为558mm,厚度为30μm,对太阳能电池片的正面,以及从太阳能电池片的正面开始130um高度的侧面涂布上感光油墨,滞留的感光油墨,特别是涂布侧面所滞留的感光油墨收纳在太阳能电池片之间的间隙中,而不会污染成膜设备的工作台。涂布完成后,载具携带太阳能电池片进入固化炉,在100℃固化3min,然后自然冷却至室温。载具携带太阳能电池片进入下料端,真空保持阀打开,太阳能电池片真空吸附去除,自动下料装置将太阳能电池片从载具上取下,随后太阳能电池片旋转,对其反面,以及剩余的20um的侧面进行涂布成膜,并烘干。

114.太阳能电池片取下后载具通过传输轮传输进入载具清洗机,载具清洗机通过喷淋3%浓度的naoh溶液将载具上残留油墨清洗干净,随后进入喷淋水洗段将药液清洗干净,然后表面利用风刀进行风干,内部中空区域通过连接管路,进行cda吹扫去除残留水气,完成后载具便可进入下一次涂布循环。

115.实施例2

116.载板设计为1232

×

1030

×

1mm,材质为pp(聚丙烯),各个成膜容置位按照5

×

6的方式阵列分布,凹槽的内部空间为第一区域,凹槽的内部空间为第一区域。待镀件为182

×

182

×

0.17mm的太阳能电池片,一次性可放置5

×

6片太阳能电池片,放置太阳能电池片后,太阳能电池片的侧壁紧靠凹槽的槽壁。凹槽深度10μm,相邻太阳能电池片之间间距20mm,每个凹槽内第一子空间的区域设置有埋有esc吸盘,所有吸盘通过内部线路连接至载板背部电极接触点,电极接触点用au、ag、pt等耐腐蚀金属制作。

117.太阳能电池片通过自动化上料装置放置在相应凹槽内,外部电路通过电极接触点给esc吸盘施加电压,太阳能电池片通过静电吸附作用吸附在载板上,与载具成为一个整体。随后载具携带太阳能电池片放置在成膜设备的工作台上,如图12,采用滚涂方式成膜,成膜溶液使用感光油墨,滚轮宽度为1010mm,滚涂长度为1212mm,厚度为20μm,对太阳能电池片的正面,以及从太阳能电池片的正面开始160um高度的侧面涂布上感光油墨,滞留的感光油墨,特别是涂布侧面所滞留的感光油墨收纳在太阳能电池片之间的间隙中,而不会污染成膜设备的工作台。涂布完成后,外部电路与电极接触点分离,载具携带太阳能电池片进入固化炉,在110℃固化2min,然后自然冷却至室温。载具携带太阳能电池片进入下料端,自动下料装置将太阳能电池片从载具上取下,随后太阳能电池片自动反面进行反面涂布成膜,并烘干。

118.太阳能电池片取下后载具通过传输轮传输进入载具清洗机,载具清洗机通过喷淋3%浓度的naoh溶液将载具上残留油墨清洗干净,随后进入喷淋水洗段将药液清洗干净,然后表面利用风刀进行风干,完成后载具便可进入下一次涂布循环。

119.需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术实施例并不受所描述的动作顺序的限制,因为依据本技术实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定都是本技术实施例所必须的。

120.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

121.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例所述的方法。

122.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。