1.本发明涉及镍基粉末高温合金和热处理技术领域,具体地,涉及制备涡轮盘的退火工艺方法和涡轮盘。

背景技术:

2.镍基粉末高温合金因其优异的高温性能而广泛用于制备航空发动机涡轮盘。其内部具有较高体积分数的γ'强化相。广泛分布于合金晶界的γ'强化相对晶粒组织起钉扎作用,在高温环境下可以抑制晶粒长大。具有均匀细小晶粒的合金在中低温下具有较高的屈服强度和抗拉强度,在高温下具有较好的成形性、较低的变形抗力以及较低的开裂倾向。

3.国内外先进的制备镍基粉末高温合金涡轮盘的工艺通常包括:热等静压 热挤压 等温锻三个衔接的步骤。

4.在实际生产中,设备条件和盘件尺寸极大地影响了盘件内部的温度场,应变场和应变速率,从而影响了热成形工艺后的微观组织。当变形量低于临界变形量时,较易引发高温热处理的异常晶粒长大。局部区域的部分晶粒可能未发生动态再结晶,反而在高温环境下发生粗化。未发生动态再结晶的晶粒或未完全动态再结晶的晶粒与完全动态再结晶的晶粒具有较大的尺寸差距和位相差,且内部具有较高的储能,为后续进一步的热成形工艺或热处理带来隐患。

技术实现要素:

5.本发明的主要目的是提供制备涡轮盘的退火工艺方法和涡轮盘,以便解决现有技术中存在的问题。

6.为了实现上述目的,本发明提供一种制备涡轮盘的退火工艺方法,包括:

7.使用计算机仿真模拟软件,对所述涡轮盘进行有限元建模,设计退火流程;

8.将热挤压后的工件置于退火工艺用炉中,根据仿真模拟结果设定加热功率,缓慢升温至预定温度;

9.所述工件整体达到预定温度后,保温预定时间;

10.将所述工件冷却至室温。

11.可选地,在使用计算机仿真模拟软件,对所述涡轮盘进行有限元建模,设计退火流程之前,所述方法还包括:

12.工艺参数设定:根据所述涡轮盘材料的不同,设定退火工艺的工艺参数,并选择合适的退火工艺用炉;

13.试验测温:将试验工件或测试标块放入所述退火工艺用炉中,在所述试验工件或测试标块的表面焊接热电耦,或钻孔后置入热电耦,监测所述试验工件或测试标块的升温以及冷却过程的整体温度场变化;

14.仿真模拟:使用计算机仿真模拟软件,按照所述试验工件或测试标块的形貌尺寸进行有限元建模,根据试验数据调整模拟的边界条件,直至温度场变化结果与测温结果一

致。

15.可选地,所述使用计算机仿真模拟软件,对所述涡轮盘进行有限元建模具体包括:

16.按照所述涡轮盘工件的形貌尺寸建模,输入所述调整的边界条件设计所述退火流程,使生产过程中的温度场分布符合工艺参数需求。

17.可选地,所述工件表面放置热电耦以监测瞬时温度,若所述热电耦记录的瞬时温度与模拟数值相符,根据模拟结果间接推断所述工件整体温度分布。

18.可选地,所述退火工艺用炉包括常规空气炉或真空气淬炉,所述退火工艺用炉最低使用温度不低于1200℃,炉膛有效加热区域温度偏差在5℃以内。

19.可选地,所述工件以1~4℃/min的升温速率随炉升温至合金γ'相回溶温度以下50~100℃。

20.可选地,所述工件温度最低区域达到预定温度后,继续保温0~16小时。

21.可选地,将所述工件冷却至室温,冷却方式为气冷或油冷。

22.可选地,所述热电耦偏差不超过4℃,所述热电耦最低使用温度不低于1200℃。

23.本发明还提供一种涡轮盘,采用如上所述的方法制备。

24.本发明的有益效果是:本发明通过添加一道均匀化退火工艺,(1)通过使用较慢的升温速率,使晶界γ'相粗化,并使一部分未完全再结晶的晶粒发生静态再结晶;(2)通过特定的退火温度,给合金系统提供足够再结晶激活能和晶粒长大驱动力,满足静态再结晶的条件,同时使再结晶后的细小晶核适当长大,从而均匀化晶粒组织,同时可加快晶界γ'相的粗化速率;(3)通过所述保温时间,可使小晶粒进一步适当长大,而大晶粒在晶界γ'相存在下维持尺寸,同时可使晶内γ'相回溶,晶界γ'相长大至接近晶粒尺寸,使组织进一步均匀化,形成双相晶组织;(4)通过所述冷却方式,可使冷却后析出的晶内γ'相均匀细小,在后续锻造过程中全部回溶,以减小变形抗力。

25.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

26.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

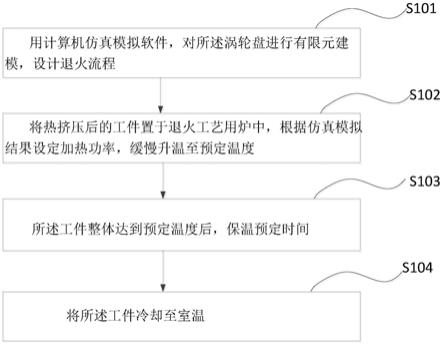

27.图1为本发明实施例的一种制备涡轮盘的退火工艺方法的流程示意图;

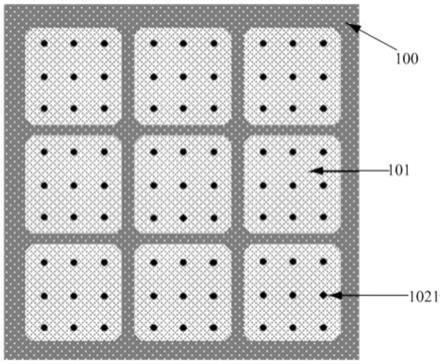

28.图2示出了本发明实施例的挤压态镍基粉末高温合金涡轮盘金相组织图;

29.图3示出了本发明实施例的挤压态镍基粉末高温合金涡轮盘缓慢升温后达到预定温度的金相组织图;

30.图4示出了本发明实施例的挤压态镍基粉末高温合金涡轮盘达到预定温度保温4h的金相组织图;

31.图5示出了本发明实施例的挤压态镍基粉末高温合金涡轮盘达到预定温度保温8h的金相组织图;

32.图6示出了本发明实施例的挤压态镍基粉末高温合金涡轮盘达到预定温度保温12h的金相组织图;

33.图7示出了本发明实施例的挤压态镍基粉末高温合金涡轮盘的双相晶组织图。

具体实施方式

34.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

35.如图1所示,示出了本发明实施例的一种制备涡轮盘的退火工艺方法的流程示意图,包括:

36.s101、用计算机仿真模拟软件,对所述涡轮盘进行有限元建模,设计退火流程;

37.s102、将热挤压后的工件置于退火工艺用炉中,根据仿真模拟结果设定加热功率,缓慢升温至预定温度;

38.可选的,所述预定温度为所述退火流程设定的温度;

39.s103、所述工件整体达到预定温度后,保温预定时间;

40.s104、将所述工件冷却至室温。

41.可选地,在使用计算机仿真模拟软件,对所述涡轮盘进行有限元建模,设计退火流程之前,所述方法还包括:

42.工艺参数设定:根据所述涡轮盘材料的不同,设定退火工艺的工艺参数,并选择合适的退火工艺用炉;

43.试验测温:将试验工件或测试标块放入所述退火工艺用炉中,在所述试验工件或测试标块的表面焊接热电耦,或钻孔后置入热电耦,监测所述试验工件或测试标块的升温以及冷却过程的整体温度场变化;

44.仿真模拟:使用计算机仿真模拟软件,按照所述试验工件或测试标块的形貌尺寸进行有限元建模,根据试验数据调整模拟的边界条件,直至温度场变化结果与测温结果一致。

45.可选地,所述使用计算机仿真模拟软件,对所述涡轮盘进行有限元建模具体包括:

46.按照所述涡轮盘工件的形貌尺寸建模,输入所述调整的边界条件设计所述退火流程,使生产过程中的温度场分布符合工艺参数需求。

47.仿真模拟软件能精确计算温度场变化,如pandat、abaqus等。测温试验的仿真模拟需严格按照试验件的形貌尺寸建模。根据测温试验测得的各部位瞬时温度及温度场变化,调整仿真模拟的边界条件,如系统的热交换系数、合金的热传导系数等。

48.然后使用该仿真模拟软件,按照涡轮盘工件精确建模,录入试验所得的边界条件,依据工艺参数要求设计生产的退火流程,使生产过程中的温度场分布符合工艺参数需求。

49.可选地,所述工件表面放置热电耦以监测瞬时温度,若所述热电耦记录的瞬时温度与模拟数值相符,根据模拟结果间接推断所述工件整体温度分布。

50.可选地,所述退火工艺用炉包括常规空气炉或真空气淬炉,所述退火工艺用炉最低使用温度不低于1200℃,炉膛有效加热区域温度偏差在5℃以内。

51.可选地,所述工件以1~4℃/min的升温速率随炉升温至合金γ'相回溶温度以下50~100℃。具体的,在所述工件表面测温点焊上热电耦后以1~4℃/min升值至γ'相固溶温度以下50~100℃。升温速率较慢有利于晶界γ'相的粗化。升温至γ'相固溶温度以下50~100℃可提供足够的静态再结晶激活能。大量γ'相回溶至γ相基体中,有利于后续冷却析出。具体温度需根据合金成分、热挤压工艺、产品性能指标、设备条件等综合制定。温度低于这一区间,则静态再结晶启动难度较高,且大量晶内γ'相难以回溶基体,不利于调整双

相晶组织。若高于这一温度,则晶粒长大现象明显,不利于后续高温热变形。结合仿真模拟可获得工件的瞬时温度场。

52.可选地,所述工件温度最低区域达到预定温度后,继续保温0~16小时。

53.由于所述工件尺寸较大,各部位到温有先后顺序。为保证组织均匀,需在温度最低位置达到预定温度后进入保温阶段。保温时间为0~16小时。若挤压态显微组织的不存在未完全再结晶组织,且晶界γ'相尺寸较大,则保温时间可设置成0小时。若挤压态显微组织的不存在未完全再结晶组织,且晶界γ'相尺寸与晶内γ'相尺寸相差不大,可将保温时间设置为16小时。随着保温时间增加,有利于未完全再结晶晶粒发生静态再结晶。保温时间延长可使晶内γ'相回溶,晶界γ'相粗化,有利于形成双相晶组织。

54.可选地,将所述工件冷却至室温,冷却方式为气冷或油冷。

55.保温完成后,使用气冷或油冷对所述工件进行冷却。对于大尺寸工件来说,这两种冷却方式的冷速要快于炉冷、盐冷和空冷。较快的冷速使晶内γ'相均匀细小地析出。有利于后续锻造阶段回溶,从而减小变形抗力。

56.可选地,所述热电耦偏差不超过4℃,所述热电耦最低使用温度不低于1200℃。

57.本发明的有益效果是:本发明通过添加一道均匀化退火工艺,(1)通过使用较慢的升温速率,使晶界γ'相粗化,并使一部分未完全再结晶的晶粒发生静态再结晶;(2)通过特定的退火温度,给合金系统提供足够再结晶激活能和晶粒长大驱动力,满足静态再结晶的条件,同时使再结晶后的细小晶核适当长大,从而均匀化晶粒组织,同时可加快晶界γ'相的粗化速率;(3)通过所述保温时间,可使小晶粒进一步适当长大,而大晶粒在晶界γ'相存在下维持尺寸,同时可使晶内γ'相回溶,晶界γ'相长大至接近晶粒尺寸,使组织进一步均匀化,形成双相晶组织;(4)通过所述冷却方式,可使冷却后析出的晶内γ'相均匀细小,在后续锻造过程中全部回溶,以减小变形抗力。

58.本发明实施例还提供一种涡轮盘,采用如上所述的方法制备。

59.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

60.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

61.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。