1.本发明涉及转炉炼钢技术领域,具体涉及一种转炉工序钢水氮含量的控制方法。

背景技术:

2.钢中的氮既有有利的一面也有不利的一面。除耐热及不锈钢等外,在绝大多数钢中,氮被视为一种有害元素。随着炼钢技术的不断进步和品种钢的发展需求,国内外钢厂对钢的氮含量控制要求也越来越严格,虽然钢中残留氮很少,但对钢的力学性能却有显著的影响。一般情况下氮的危害主要表现在:fe4n的析出导致钢的时效性和兰脆,降低钢的韧性和塑性:与钢中钛、铝等元素形成带棱角而性脆的夹杂物,不利于钢的冷热变形加工:当钢中残留氮较高,会导致钢宏观组织疏松甚至形成气泡:钢中氮还降低钢的焊接性能、电导率、导磁率等:钢中氮含量偏高也会使铸坯开裂。因此,必须采取有效措施降低钢中氮含量,特别是高级别洁净钢的氮控制尤显重要。

3.钢中的氮来自炉料,同时在冶炼、浇铸时钢液也会从炉气和大气中吸氮。随着冶金技术的发展和钢水洁净度的要求,其他杂质元素如氧、硫、氢等的含量已可脱到较低程度。但是脱氮并不是一件容易的事,氮的离子半径比氢大,在钢中的扩散系数比氢小两个数量级,真空法脱氢的效果非常好,很容易将钢中的(h)脱到1

×

10-6

以下,当钢中的(h)《2

×

10-6

时由它引起的“白点”就可以得到很好地控制;但是真空脱氮就没那么容易,因为氮不如氧活性大,能与强的脱氧剂如铝、硅等形成夹杂物上浮排出,铝脱氧后钢液中的氧活度可低至1

×

10-6

,最终钢中的(t.o)可降至10

×

10-6

以下;而氮的活性要差得多,与大多数合金元素形成的氮化物在高温下都要分解,无法通过上浮去除;同时在冶金流程中使用的原材辅料也带入大量的氮、lf精炼电弧区增氮、钢液与大气接触时的增氮、氮在钢中的扩散能力差以及钢液中氧、硫的存在阻碍着氮的去除等,都对氮的控制提出了更高的技术要求。

4.cn200710304833.7公开了一种“利用转炉出钢弱脱氧降低钢中氮含量的炼钢方法”,包括脱硫:铁水经铁水预处理站脱硫,保证出站铁水硫含量在0.04%以下;氩气软搅:采用顶底复吹转炉冶炼钢水,冶炼终点用氩气软搅时间5~10分钟;挡渣出钢:出钢时挡渣出钢,使钢包中渣厚不得大于50cm,出钢时往钢包中加入石灰、锰铁和合成渣铝酸钙,而不加脱氧剂;然后将钢包吊运到lf工位,造还原渣精炼,脱氧、脱硫、全合金化后连铸即得。该方法对终点钢水氧化性没有进行描述或提出控制要求,同时不加脱氧剂,氧化性的钢水易与耐材反应造成新生夹杂,为后道工序的控制增加难度。

5.cn201110403469.6提供了一种控制转炉出钢钢水增氮的方法,出钢碳重量<0.10%时,氧含量控制在300-500ppm;出钢碳重量在0.10-0.20%时,氧含量控制在100-250ppm;出钢碳重量>0.20%时,氧含量控制在50-100ppm;转炉炉后脱氧合金加入次序依次为不脱氧合金、弱脱氧合金、强脱氧合金,提高出钢阶段前期钢中氧含量;转炉出钢结束前1min加入硅钙钡铁及含铝材料。同样没有对终点钢水氧化性没有进行描述或提出控制要求,只是对不同碳重量进行了简单描述(根据理论碳氧积,终点碳含量和氧含量具有对应关系,碳含量一定的情况下对应的氧含量也基本上确定了),对先弱后强的脱氧顺序进行了描

述,而对过程吹炼、终点控制、出钢、底吹、顶渣、氩气保护等方面都没有相应的规定或要求,氮含量的控制保障条件还是比较有限。

技术实现要素:

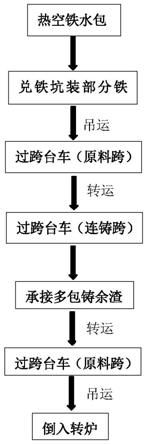

6.针对现有技术转炉出钢钢水增氮量较高的问题,本发明提供一种转炉工序钢水氮含量的控制方法,根据转炉吹炼后期副枪tsc测量结果,在保证终点一次命中率的前提下将钢水终点氧化性控制在要求范围内;同时在出钢、脱氧合金化时采用“氩气氛保护 顶渣覆盖 合金滞后加入 先弱后强 不完全脱氧”的措施,保持钢水中相对的氧化性和全程氩气氛保护,减少出钢过程中钢流吸氮及钢包内钢水的增氮。

7.一种转炉工序钢水氮含量的控制方法,包括以下步骤:

8.1)吹炼过程:顶底复吹转炉,吹炼过程中底吹采用全程吹氩气模式,按照正常装入制度、供氧制度、造渣制度和加料模式进行,合理、适时加入化渣剂及冷却剂,控制熔池均匀升温和炉渣良好的流动性,避免吹炼过程中的“喷溅”和“返干”现象;

9.2)控制终点氧含量:根据副枪tsc测量的碳含量和温度数据结果,结合出钢目标设计温度,精准计算后续冷却剂、再吹氧气量;

10.3)出钢准备:出钢前10s时,打开钢包的底吹氩气,目的是用氩气快速置换钢包内的空气,减少裸露钢水与钢包内空气中的氮气接触而增氮的几率;钢包采用正常周转包,包内干净无残渣,底吹砖透气良好,钢包状况合格;出钢口圆滑规则无变形,避免出钢时钢流发散而增氮;采用“双挡渣”方法出钢;

11.4)顶渣保护:钢包准备到位、转炉倾倒至出钢角度,滑板挡渣挡住出钢时的前期炉渣,打开滑板开始出钢;出钢10s开始加入钢包顶渣,同时增大底吹氩气,加大氩气搅拌,避免顶渣化不开而结坨,保证炉渣较好的流动性,同时也在钢水上表面形成良好的保护层,减少钢包内钢水与空气接触而增氮;

12.5)控制底吹氩气流量:出钢30s后调整底吹氩气流量,合适的氩气流量是为了保证在钢包内、钢包上部和出钢的钢流附近的氩气氛的微正压,形成氩气氛保护,避免出钢过程中裸露的钢流与空气中的氮气接触而增氮,流量过大造成温度损失较大,流量较低时则会增大增氮几率。

13.6)脱氧合金化:出钢2min时按照脱氧顺序先弱后强的顺序依次加入锰铁合金、硅铁合金或硅锰铁合金、其他合金,然后再加入铝块,铝块加入量为钢种目标用量的2/3,保证弱脱氧效果,最后根据工艺规程或后道工序脱硫造渣的要求,可适当补加部分顶渣及剩余的铝块;

14.7)出钢后吹氩气:根据出钢下渣检测结果,出钢下渣前开启滑板挡住后期渣,尽量减少出钢下渣,出钢时间控制在4min以内;出钢结束后继续吹氩弱搅拌,以不裸露钢水为原则,目的是防止炉渣结壳并进一步促进钢水中的夹杂物上浮;然后关闭钢包底吹氩气,加入钢包覆盖剂,等待进入下道工序。

15.进一步地,步骤2)吹炼终点目标要求:炉渣碱度r=2.8~3.2,终点温度t=1640℃~1660℃,碳含量为0.04wt%~0.06wt%,终点钢水中氧含量为500ppm~700ppm;氧是表面活性元素,钢水中较高的氧含量可有效阻碍出钢过程中裸露钢水的吸氮。

16.进一步地,步骤2)吹炼终点拉碳枪位稳定不变保持20s以上,保证吹炼终点一次命

中率,避免因温度低造成二次吹炼或温度过高的过氧化现象。

17.进一步地,步骤3)氩气流量为300nl/min~500nl/min。

18.进一步的,步骤4)钢包顶渣、吨钢参考加入量分别为2.5kg~3.0kg、0.6kg~1.2kg。

19.进一步地,步骤4)底吹氩气流量为500nl/min~700nl/min。

20.进一步地,步骤5)出钢30s后底吹氩气流量为300nl/min~500nl/min。

21.进一步地,步骤6)控制炉渣中feo含量为17wt%~18wt%,保证钢水有一定的氧化性,尽可能阻碍出钢过程中裸露钢水的吸氮。

22.进一步地,步骤7)出钢结束后继续吹氩弱搅拌时间设置为5min。

23.通过控制转炉吹炼过程,保证吹炼终点合适的氧化性,有效阻碍了出钢过程中裸露钢水的吸氮;同时对出钢条件、顶渣加入方式及时机、氩气流量、合金加入顺序的控制,采用“氩气氛保护 顶渣覆盖”,进一步降低了钢水与大气的接触机会,有效减少了出钢过程中的增氮量,为低氮钢的生产提供了有力保证。

24.本发明的有益效果在于:控制转炉出钢钢水增氮量5ppm以下,为低氮钢的生产奠定了基础;通过对生产过程进行控制,从源头上解决问题,无需进行设备改造或新增设备设施,不额外增加生产环节,生产成本不增加的情况下实现低氮钢的生产。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.实施例1

27.1)吹炼过程:顶底复吹转炉,吹炼过程中底吹采用全程吹氩气模式。根据铁水条件,吹炼过程中按照工艺规定合理、分批次配加造渣料轻烧石灰、轻烧白云石和冷却剂,吨钢加入量分别为28kg、7kg、8kg;控制合理的枪位和加料模式,熔池均匀、缓慢升温,无“喷溅”和“返干”现象。

28.2)控制终点氧含量:根据副枪tsc测量的碳含量和温度数据分别为温度1570℃,碳含量0.30wt%,吹炼终点拉碳枪位稳定不变保持20s,终点一次命中:炉渣碱度r=2.8,终点温度t=1646℃,碳含量为0.045wt%,终点钢水中氧含量为580ppm。

29.3)出钢准备:出钢前10秒钟时,打开钢包的底吹氩气,流量为450nl/min;正常周转钢包,底吹砖透气良好,钢包状况合格;出钢口状况良好。

30.4)顶渣保护:钢包准备到位、转炉倾倒至出钢角度,滑板挡渣挡住出钢时的前期炉渣,打开滑板开始出钢,出钢10s开始加入钢包顶渣(小颗粒石灰和小颗粒萤石,吨钢加入量分别为2.6kg、0.8kg),底吹氩气流量调为650nl/min,顶渣流动性良好。

31.5)控制底吹氩气流量:出钢35s时调整底吹氩气流量为380nl/min,形成氩气氛保护。

32.6)脱氧合金化:出钢2min时按照脱氧顺序先弱后强的原则依次加入锰铁合金、硅铁合金(或硅锰铁合金)、其他合金,然后再加入铝块,铝块加入量为钢种目标用量的2/3,保

证弱脱氧效果,炉渣中feo含量为17wt%。

33.7)出钢后吹氩气:根据出钢下渣检测结果,出钢下渣前开启滑板挡住后期渣,尽量减少出钢下渣,出钢时间3.5min;出钢结束后继续吹氩弱搅拌5min,关闭钢包底吹氩气;加入钢包覆盖剂30kg,等待进入下道工序。

34.采用实施例1的方法,经过测定,出钢过程增氮量为4ppm。

35.实施例2

36.1)吹炼过程:顶底复吹转炉,底吹采用全程吹氩气模式。根据铁水条件,吹炼过程中按照工艺规定合理、分批次配加造渣料轻烧石灰、轻烧白云石和冷却剂,吨钢加入量分别为30kg、8kg、11kg;吹炼过程稳定,无“喷溅”和“返干”现象。

37.2)控制终点氧含量:根据副枪tsc测量的碳含量和温度数据分别为温度1578℃,碳含量0.32wt%,吹炼终点拉碳枪位稳定不变保持20s,终点一次命中:炉渣碱度r=3.0,终点温度t=1656℃,碳含量为0.040wt%,终点钢水中氧含量为650ppm。

38.3)出钢准备:出钢前10秒钟时,打开钢包的底吹氩气,流量为460nl/min;钢包状况合格,出钢口状况良好。

39.4)顶渣保护:钢包准备到位、转炉倾倒至出钢角度,滑板挡渣挡住出钢时的前期炉渣,打开滑板开始出钢,出钢10s开始加入钢包顶渣(小颗粒石灰和小颗粒萤石,吨钢加入量分别为2.8kg、1.0kg),底吹氩气流量调为660nl/min,顶渣融化良好。

40.5)控制底吹氩气流量:出钢40s时调整底吹氩气流量为400nl/min,氩气氛保护效果理想。

41.6)脱氧合金化:出钢2min时按照脱氧顺序先弱后强的原则依次加入锰铁合金、硅铁合金(或硅锰铁合金)、其他合金,然后再加入铝块,铝块加入量为钢种目标用量的2/3;炉渣中(feo)含量为18wt%;补加顶渣(小颗粒石灰和小颗粒萤石,吨钢加入量分别为0.4kg、0.2kg)。

42.7)出钢后吹氩气:根据出钢下渣检测结果,出钢下渣前开启滑板挡住后期渣,尽量减少出钢下渣,出钢时间3.8min;出钢结束后继续吹氩弱搅拌5min,关闭钢包底吹氩气;加入钢包覆盖剂50kg,等待进入下道工序。

43.采用实施例2的方法,经过测定,出钢过程增氮量为5ppm。

44.实施例3

45.1)吹炼过程:顶底复吹转炉,底吹采用全程吹氩气模式。根据铁水条件,吹炼过程中按照工艺规定合理、分批次配加造渣料轻烧石灰、轻烧白云石和冷却剂,吨钢加入量分别为32kg、7kg、9kg;吹炼过程平稳,无“喷溅”和“返干”现象。

46.2)控制终点氧含量:根据副枪tsc测量的碳含量和温度数据分别为温度1580℃,碳含量0.35wt%,吹炼终点拉碳枪位稳定不变保持20s,终点一次命中:炉渣碱度r=3.3,终点温度t=1658℃,碳含量为0.046wt%,终点钢水中氧含量为570ppm。

47.3)出钢准备:出钢前10秒钟时,打开钢包的底吹氩气,流量为480nl/min;钢包状况合格,出钢口状况良好。

48.4)顶渣保护:钢包准备到位、转炉倾倒至出钢角度,滑板挡渣挡住出钢时的前期炉渣,打开滑板开始出钢,出钢10s开始加入钢包顶渣(小颗粒石灰和小颗粒萤石,吨钢加入量分别为2.2kg、1.1kg),底吹氩气流量调为620nl/min,顶渣融化良好。

49.5)控制底吹氩气流量:出钢40s时调整底吹氩气流量为420nl/min,氩气氛保护效果理想。

50.6)脱氧合金化:出钢2min时按照脱氧顺序先弱后强的原则依次加入锰铁合金、硅铁合金(或硅锰铁合金)、其他合金,然后再加入铝块,铝块加入量为钢种目标用量的2/3;炉渣中(feo)含量为17.5wt%;补加剩余的铝块。

51.7)出钢后吹氩气:根据出钢下渣检测结果,出钢下渣前开启滑板挡住后期渣,尽量减少出钢下渣,出钢时间3.6min;出钢结束后继续吹氩弱搅拌5min,关闭钢包底吹氩气;加入钢包覆盖剂60kg,等待进入下道工序。

52.采用实施例3的方法,经过测定,出钢过程增氮量为4ppm。

53.尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。