1.本发明属于金属材料镁合金领域,更具体地,涉及一种低成本高强高模量铸造镁合金及制备方法。

背景技术:

2.镁合金的弹性模量通常在40gpa左右,在复杂服役环境下易受力变形引起装备功能失效,因此研发高模量镁合金对于其在承力结构件轻量化应用具有重要意义。近年来,关于高模量镁合金的研究日益受到关注,研究的焦点在于保证镁合金强韧性的同时提高其模量。研究表明,利用高弹性模量的析出相或复合相增强均有利于提高镁合金的模量,因此研发高模量镁合金的关键在于选择高模量且与基体相容性良好的析出相,并通过制备工艺的精细化控制以获得析出相均匀弥散分布。

3.目前,对于高模量镁合金的研究多集中于稀土镁合金,通过在高强稀土镁合金中进一步添加si、li等元素,生成等高模量第二相颗粒提高合金模量。其中,一部分学者对于镁合金模量的研究多集中于机理研究,如:通过第一性原理和eshelby微观力学模型计算lpso相对于镁合金弹性模量的影响。一部分学者多致力于开发高强高模量镁合金,目前已经取得一定的研究结果,主要集中在高模量稀土镁合金的研发。但目前稀土高模量镁合金的主要问题在于:一方面成本高,另一方面易引起高熔点稀土第二相沉淀,偏析严重,合金元素成分精确控制困难。

技术实现要素:

4.本发明的目的是解决现有高模量稀土镁合金成本高、成分控制困难的问题,提出一种低成本高强高模量铸造镁合金及制备方法。本发明的设计思路是:通过在无稀土低成本mg-zn-al-mn合金中加入li和cu元素,在合金内形成双组态(高模量含li相-纳米相)特征的微观组织,依靠微米级一次高模量含li第二相析出以提高合金的模量,通过之后的热处理工艺调控纳米级二次析出强化相保证合金的强度和韧性,使得该合金具有较高模量的同时具有较高的室温强韧性。

5.本发明采用zn作为第一组分,因为zn的添加在镁基体中析出mgzn强化相,并通过0.01~1.0%cu元素的复合添加,使mgzn强化相以纳米的尺度析出,从而保证合金的强度和韧性,因此zn的含量不能过低,同时为了保证铸造性能,zn的加入也不能过高,因此选择zn的加入量为3.0~10.0%;

6.本发明采用li作为第二组元,并通过zn、al元素的复合添加,在基体中析出alli、mgznli、β-li等含li高模量一次析出相,提高合金的弹性模量;本发明al元素的作用是与li形成高模量第二相,同时提高合金的铸造性能,而mn元素的作用是细化晶粒和提高耐蚀性能。

7.为了实现上述目的,本发明一方面提供了一种低成本高强高模量铸造镁合金,其特征在于,以该铸造镁合金的总重量计,该铸造镁合金包括:3.0~10.0%zn、2~10.0%li、

1~6.0%al、0.01~3.0%mn、0.01~1.0%cu、杂质元素fe《0.005%、杂质元素ni《0.002%,其余为mg。

8.根据本发明,优选地,以该铸造镁合金的总重量计,该铸造镁合金包括:6.0~9.0%zn、3~8.0%li、1~5.0%al、0.5~2.0%mn、杂质元素fe《0.005%、杂质元素ni《0.002%,其余为mg。

9.本发明另一方面提供了所述的低成本高强高模量铸造镁合金的制备方法,所述制备方法包括:将经过烘烤处理的纯mg、mg-li中间合金、mg-mn中间合金、纯zn、纯al和纯cu混合并进行真空熔炼处理,得到合金铸锭;将所述合金铸锭依次进行固溶处理、淬火处理和时效处理,得到所述低成本高强高模量铸造镁合金。

10.根据本发明,优选地,所述纯mg中的mg含量为>99.99%;所述纯zn中的zn含量为>99.99%;所述纯al中的al含量为>99.99%;所述纯cu中的cu含量为>99.99%;所述mg-li中间合金为mg-18~22%li;mg-mn中间合金为mg-8~12%mn。

11.根据本发明,优选地,所述真空熔炼处理包括:

12.(1)将经过烘烤处理的纯mg、mg-li中间合金、mg-mn中间合金、纯zn、纯al和纯cu放入真空感应熔炼炉的坩埚内,合炉抽真空至炉内真空度小于1pa后,向炉内充入高纯氩气至0.3~0.5个大气压,并再次抽真空至炉内真空度小于1pa后,向炉内充入高纯氩气至0.3~0.5个大气压;

13.(2)打开所述真空感应熔炼炉加热电源,进行感应熔炼至所述经过烘烤处理的纯mg、mg-li中间合金、mg-mn中间合金、纯zn、纯al和纯cu完全化清;

14.(3)升温至精炼温度,进行精炼处理;待精炼处理完成后,进行浇注,得到所述合金铸锭。

15.根据本发明,优选地,所述烘烤处理的温度为120~160℃,时间为1.5~2.5h。

16.根据本发明,优选地,所述真空感应熔炼炉的坩埚选用石墨坩埚、金属坩埚或氧化钙坩埚。

17.根据本发明,优选地,所述精炼处理的温度为730~780℃,时间为5~20min。

18.根据本发明,优选地,所述熔体浇注在680~720℃下进行。

19.根据本发明,优选地,所述合金铸锭的横截面直径为90~110mm。

20.根据本发明,优选地,所述固溶处理的温度为350~450℃,时间为16~60h。

21.根据本发明,优选地,所述淬火处理包括:将经过所述固溶处理的合金铸锭放入50~80℃热水中进行淬火至室温。

22.根据本发明,优选地,所述时效处理包括:将经过所述淬火处理的合金铸锭在60~100℃下预时效6~24h后,继续升温至175~220℃下时效5~30h,空冷至18-30℃。

23.本发明的技术方案的有益效果如下:

24.(1)本发明在低成本无稀土镁合金中引入多元合金化元素,以生成高模量的新析出相,作为提高合金模量最根本和最有效的途径,即本发明采用li为第二组元,并通过zn、al元素的复合添加,在基体中析出alli、mgznli、β-li等含li高模量一次析出相,提高合金的弹性模量;同时,通过zn、al、li、mn等元素在基体中的固溶强化,显著减小晶格常数,亦能提高合金弹性模量。通过这两个方面的复合作用,使合金的弹性模量提高到55gpa以上。

25.(2)纳米析出相强化是保证合金高强韧性的重要方法,本发明采用zn为第一组分,

因为zn的添加在镁基体中析出mgzn强化相,并通过0.01~1.0%cu元素的复合添加,使mgzn强化相以纳米的尺度析出,并通过强化热处理,调控纳米析出相的密度、尺寸和位向,从而保证合金的强度和韧性,合金抗拉强度300mpa以上,延伸率为5%以上。

26.(3)本发明采用zn、li、al、cu、mn等无稀土元素,利用双组态高模量-纳米相强化高强高模量镁合金设计新方法,通过在合金析出的微米级一次高模量第二相析提高合金模量,并通过之后的热处理工艺调控纳米级二次析出强化相,保证合金的强度和韧性,从而达到低成本、高模量和高强韧性的协同控制。本发明提出的低成本高强高模量铸造镁合金,合金中不含贵重稀土元素,合金成本低,同时由于不含稀土元素,合金还具有低密度和成分精确控制的优势,具有良好的应用前景。

27.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

28.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

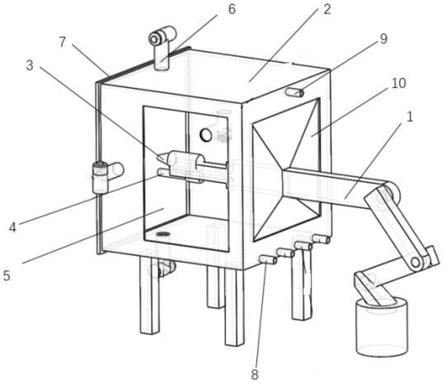

29.图1示出了本发明实施例1提供的低成本高强高模量铸造镁合金mg-8zn-7li-2al-0.5cu-0.5mn中的微米级高模量含li相的微观示意图。

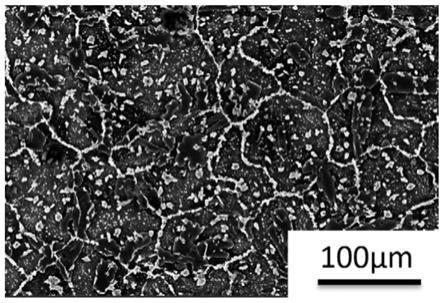

30.图2示出了本发明实施例1提供的低成本高强高模量铸造镁合金mg-8zn-7li-2al-0.5cu-0.5mn中的纳米级析出相的微观示意图。

具体实施方式

31.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

32.以下各个实施例和对比例中,所述纯mg中的mg含量为>99.99%;所述纯zn中的zn含量为>99.99%;所述纯al中的al含量为>99.99%;所述纯cu中的cu含量为>99.99%。

33.实施例1

34.本实施例提供一种低成本高强高模量铸造镁合金,以该铸造镁合金的总重量计,该铸造镁合金包括:8.0%zn、7.0%li、2.0%al、0.5%mn、0.5%cu、杂质元素fe 0.001%、杂质元素ni 0.0005%,其余为mg,即该铸造镁合金为mg-8zn-7li-2al-0.5cu-0.5mn合金。

35.上述mg-8zn-7li-2al-0.5cu-0.5mn合金的制备方法包括:

36.s1:将纯mg、mg-20%li中间合金、mg-10%mn中间合金、纯zn、纯al和纯cu在150℃下烘烤2h;

37.s2:将经过烘烤处理的纯mg、mg-20%li中间合金、mg-10%mn中间合金、纯zn、纯al和纯cu放入真空感应熔炼炉坩埚内,再将所述真空感应熔炼炉坩埚置于真空感应熔炼炉中,合炉抽真空至炉内真空度小于1pa后,向炉内充入高纯氩气至0.4个大气压,并再次抽真空至炉内真空度小于1pa后,向炉内充入高纯氩气至0.4个大气压;

38.s3:打开所述真空感应熔炼炉加热电源,进行感应熔炼至所述经过烘烤处理的纯

mg、mg-20%li中间合金、mg-10%mn中间合金、纯zn、纯al和纯cu完全化清;

39.s4:升温至精炼温度740℃进行精炼10min;待精炼处理完成后,在700℃浇注入直径为100mm的金属模具中,得到合金铸锭。

40.s5:将所述合金铸锭先在380℃下固溶处理48h,在80℃热水中进行淬火至室温;然后在75℃下预时效24h后,继续升温至175℃下时效8h,空冷至室温,得到所述mg-8zn-7li-2al-0.5cu-0.5mn合金,如图1、2所示。

41.其中:

42.图1为所述mg-8zn-7li-2al-0.5cu-0.5mn合金中含有的微米级高模量含li相的微观示意图;

43.图2为所述mg-8zn-7li-2al-0.5cu-0.5mn合金中含有的纳米级析出相的微观示意图。

44.从图1和2可知,本实施例的mg-8zn-7li-2al-0.5cu-0.5mn合金具有双组态组织,即同时包括微米级高模量含li相和纳米级析出相。

45.实施例2

46.本实施例提供一种低成本高强高模量铸造镁合金,本实施例与实施例1的区别在于:本实施例的铸造镁合金中不包括cu,以该铸造镁合金的总重量计,该铸造镁合金包括:8.0%zn、7.0%li、2.0%al、0.5%mn、杂质元素fe 0.0009%、杂质元素ni 0.0004%,其余为mg。

47.实施例3

48.本实施例提供一种低成本高强高模量铸造镁合金,以该铸造镁合金的总重量计,该铸造镁合金包括:7.0%zn、8.0%li、4.0%al、0.5%mn、杂质元素fe 0.0008%、杂质元素ni 0.0006%,其余为mg,即该铸造镁合金为mg-7zn-8li-4al-0.5mn合金。

49.上述mg-7zn-8li-4al-0.5mn合金的制备方法与实施例1的区别仅在于:

50.s4:升温至精炼温度750℃进行精炼12min;待精炼处理完成后,在710℃浇注入直径为100mm的金属模具中,得到合金铸锭。

51.s5:将所述合金铸锭先在360℃下固溶处理48h,在90℃热水中进行淬火至室温;然后在75℃下预时效4h后,继续升温至175℃下时效24h,空冷至室温,得到所述mg-7zn-8li-4al-0.5mn合金。

52.对比例1

53.本对比例提供一种低成本高强高模量铸造镁合金,本对比例与实施例1的区别在于:本实施例的铸造镁合金中不包括li,以该铸造镁合金的总重量计,该铸造镁合金包括:8.0%zn、2.0%al、0.5%mn、0.5%cu、杂质元素fe 0.0014%、杂质元素ni 0.0005%,其余为mg。

54.测试例

55.本测试例对实施例1-3和对比例1的铸造镁合金进行室温拉伸性能测试,实施例1-3和对比例1的铸造镁合金的抗拉强度、延伸率和弹性模量的结果如表1所示。

56.其中,合金室温拉伸性能依据gb/t 228.1-2010《金属材料拉伸实验第1部分:室温试验方法》,采用instron 55822电子万能试验机,进行测试。

57.合金弹性模量依据gbt 22315-2008《金属材料弹性模量和泊松比试验方法》,采用

rfda-htvp1750-c模量仪测,进行测试。

58.表1

[0059][0060]

从表1中实施例2与实施例1的数据对比可知,实施例2缺少cu对纳米级析出相析出的促进作用,合金的抗拉强度和延伸率均有明显的下降,但模量略有升高。

[0061]

从表1中对比例1与实施例1的数据对比可知,对比例1无微米级高模量含li相的强化,合金的弹性模量大幅度降低,但抗拉强度和延伸率提高明显。

[0062]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。