1.本实用新型涉及电解铝辅助生产设备技术领域,具体涉及一种能延长中频炉筑炉周期的新型坩埚结构。

背景技术:

2.中频熔炼是电解铝行业阳极组装必不可少的工艺环节,中频熔炼炉的筑炉周期直接影响生产成本和生产的有序进行,而中频熔炼炉的坩埚结构的合理与否直接影响到中频熔炼炉的使用寿命。在现有使用的中频炉筑炉、烘炉中,中频熔炼炉采用在坩埚模外填入炉衬材料捣实炉壁后,再通电进行加热干燥、烧结,利用不同的坩埚模,筑炉后再形成不同坩埚的结构。但是,现使用的坩埚模大多是圆柱桶状或圆锥桶状的,中频熔炼炉坩埚也就是圆柱桶状或圆锥桶状,这两种结构的坩埚在中频熔炼的过程中,由于各部位烧损和受外力破损程度是不一样的,所以,坩埚的底部、坩埚的上口处以及坩埚壁较薄的地方也都比较容易损坏,即使坩埚其他部分还能够继续使用也要重新筑炉,筑炉的频率较高,在影响生产生产的情况下,也增加了筑炉的成本和大量的人工投入。因此,研制开发一种结构简单实用、既能降低筑炉频次,又能降低生产成本的能延长中频炉筑炉周期的新型坩埚结构是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种结构简单实用、既能降低筑炉频次,又能降低生产成本的能延长中频炉筑炉周期的新型坩埚结构。

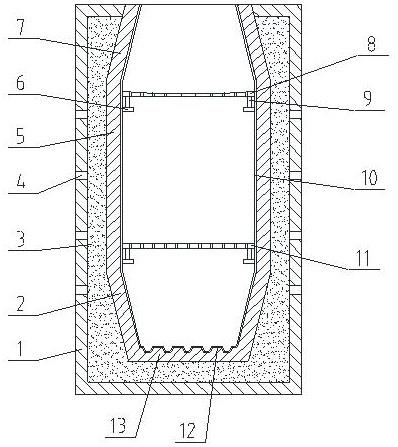

4.本实用新型的目的是这样实现的,包括坩埚本体,坩埚本体的内壁上涂覆有一层厚度为3~5mm的涂层,坩埚本体包括从下到上依次设置的底板、第一锅体、第二锅体和第三锅体,底板为平板状结构,底板的厚度不小于50mm,第一锅体为上端大下端小的锥体结构,第一锅体的高度为220~225mm,所述第二锅体为圆筒状结构,第二锅体的高度为第一锅体高度的4倍,第三锅体为上端小下端小的锥体结构,第一锅体的高度与第三锅体的高度相同,第一锅体、第二锅体和第三锅体的壁厚均不小于30mm,第一锅体与第二锅体的内壁连接处、第二锅体与第三锅体的内壁连接处均采用圆弧过渡连接的结构,第二锅体的内腔上部设置有上载料盘,第二锅体的内腔下部设置有下载料盘,上载料盘与下载料盘上的布孔结构不同,上载料盘和下载料盘的底部均布安装有多根连杆,第二锅体的内腔上部和下部圆周均布安装有数量与连杆相同的支撑块,连杆活动安装在支撑块上。

5.进一步的,上载料盘的中心位置处设置有落料孔,落料孔外侧的上载料盘上还设置有多条环向导流槽和径向导流槽,环向导流槽以落料孔为圆心在上载料盘上同心圆状均布,径向导流槽围绕落料孔在上载料盘上呈径向分布,径向引流槽的内端开设于落料孔,外端开设于上载料盘的上边缘处,径向导流槽和环向导流槽的相交处的上载料盘上开设有第一导流孔。

6.进一步的,下载料盘上以下载料盘的中心为圆心圆状均布设置有多圈第二导流

孔,每圈第二导流孔的数量从内到外依次增大。

7.进一步的,坩埚本体的外侧设置有防护壳体,防护壳体与坩埚本体之间形成有密闭的保温腔,保温腔内填充有蓄热材料。

8.进一步的,防护壳体从上到下等间距的设置有4圈旁通孔,每圈旁通孔的数量均为7~8个,每圈旁通孔在防护壳体上均为圆周均布,且每圈旁通孔的尺寸从防护壳体的下部到上部依次增大。

9.进一步的,底板的上表面等间距的设置有多排凹凸部,凹凸部包括交替设置的凹槽和凸起,凹槽的开口处宽度大于凹槽的底部宽度,凸起的顶部宽度小于凸起的底部宽度。

10.进一步的,涂层为氧化锆层。

11.本装置产生的有益效果是:一是坩埚本体设置成三段式的结构,相邻两段锅体之间的连接形式由以前的垂直连接改为倾斜过渡连接的结构形式,这样有利于提高各段锅体连接部分的应力承受能力,能在一定的程度上缓解或者改善坩埚薄壁处容易破坏的情况,进而能够延长坩埚本体自身的使用寿命,且在改变坩埚本体自身结构的基础上,还适当的增加了坩埚本体底部和上口处的厚度,这样能够进一步的延长坩埚底部和伤口处的使用时间;二是设置的上载料盘和下载料盘一方面能够将原料在坩埚本体内进行均匀的分布,另一方面能够让原料不与坩埚本体的内壁及底部直接接触,可避免坩埚本体直接承重,能够更进一步的避免坩埚本体因承受重力而发生损坏的情况。本实用新型投入使用之后,不仅延长了坩埚本体整体的使用寿命,降低了筑炉的频次,延长了筑炉周期,降低了筑炉成本,而且正常熔炼时,铁水只熔炼到坩埚上口收口位置以下,每炉熔炼完成出铁水都要在炉底保留一定量的铁水,故不影响其生产效率,易于推广使用。

附图说明

12.图1为本实用新型的结构示意图;

13.图2为上载料盘8的结构示意图;

14.图3为下载料盘11的结构示意图

15.图中:1

‑

防护壳体,2

‑

第一锅体,3

‑

蓄热材料,4

‑

旁通孔,5

‑

第二锅体,6

‑

支撑块,7

‑

第三锅体,8

‑

上载料盘, 81

‑

落料孔,82

‑

径向导流槽,83

‑

环向导流槽,84

‑

第一导流孔,9

‑

连杆,10

‑

涂层,11

‑

下载料盘,111

‑

第二导流孔,12

‑

凹凸部,13

‑

底板。

具体实施方式

16.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变更或改进,均属于本实用新型的保护范围。

17.如图1~3所示,本实用新型包括坩埚本体,坩埚本体的内壁上涂覆有一层厚度为3~5mm的涂层10,涂层10能够对坩埚本体起到防护作用,优选地,所述涂层10为氧化锆层,氧化锆层难溶于水、盐酸和稀硫酸,一般常含有少量的二氧化铪,化学性质不活泼,且具有高熔点、高电阻率、高折射率和低热膨胀系数的性质,使它成为重要的耐高温材料,同时, 也是一种提高产品刚度、强度的材料。所述坩埚本体包括从下到上依次设置的底板13、第一锅体2、第二锅体5和第三锅体7,所述底板13为平板状结构,所述底板13的厚度不小于50mm,所述第一锅体2为上端大下端小的锥体结构,所述第一锅体2的高度为220~225mm,所述第二

锅体5为圆筒状结构,所述第二锅体5的高度为第一锅体2高度的4倍,所述第三锅体7为上端小下端小的锥体结构,所述第一锅体2的高度与第三锅体7的高度相同,所述第一锅体2、第二锅体5和第三锅体7的壁厚均不小于30mm,所述第一锅体2与第二锅体5的内壁连接处、第二锅体5与第三锅体7的内壁连接处均采用圆弧过渡连接的结构,坩埚本体设置成三段式的结构,相邻两段锅体之间的连接形式由以前的垂直连接改为倾斜过渡连接的结构形式,这样有利于提高各段锅体连接部分的应力承受能力,能在一定的程度上缓解或者改善坩埚薄壁处容易破坏的情况,进而能够延长坩埚本体自身的使用寿命,且在改变坩埚本体自身结构的基础上,还适当的增加了坩埚本体底部和上口处的厚度,这样能够进一步的延长坩埚底部和伤口处的使用时间。所述第二锅体5的内腔上部设置有上载料盘8,所述第二锅体5的内腔下部设置有下载料盘11,所述上载料盘8与下载料盘11上的布孔结构不同,所述上载料盘8和下载料盘11的底部均布安装有多根连杆9,所述第二锅体5的内腔上部和下部圆周均布安装有数量与连杆9相同的支撑块6,所述连杆9活动安装在支撑块6上,设置的上载料盘8和下载料盘11一方面能够将原料在坩埚本体内进行均匀的分布,另一方面能够让原料不与坩埚本体的内壁及底部直接接触,可避免坩埚本体直接承重,能够更进一步的避免坩埚本体因承受重力而发生损坏的情况。

18.现有技术中,使用的载料盘多为圆孔式的孔板结构,更了达到较好的分布效果,所述上载料盘8的中心位置处设置有落料孔81,所述落料孔81外侧的上载料盘8上还设置有多条环向导流槽83和径向导流槽82,所述环向导流槽83以落料孔81为圆心在上载料盘8上同心圆状均布,所述径向导流槽82围绕落料孔81在上载料盘8上呈径向分布,所述径向引流槽82的内端开设于落料孔81,外端开设于上载料盘8的上边缘处,所述径向导流槽82和环向导流槽83的相交处的上载料盘8上开设有第一导流孔84,在对氧化铝及铁粉进行熔炼时,原料从坩埚本体的上口加入后,一部分直接从落料孔81落入到坩埚本体底部,另一部分通过环向导流槽83和径向导流槽82的分布后,从第一导流孔84落入到坩埚本体底部,这样可以减缓原料下落的速度,降低原料对底板13产生的冲击力,而且能够将原料均匀的分布在坩埚本体的底部。

19.进一步的,所述下载料盘11上以下载料盘11的中心为圆心圆状均布设置有多圈第二导流孔111,每圈第二导流孔111的数量从内到外依次增大,经过下载料盘11的二次分布作用后,能够将原料对底板13的冲击力降至最低,延长底板13的使用寿命。

20.进一步的,所述坩埚本体的外侧设置有防护壳体1,所述防护壳体1与坩埚本体之间形成有密闭的保温腔,所述保温腔内填充有蓄热材料3,蓄热材料3采用现有技术中传热性能较好的传热材料,设置的防护壳体1能够进一步的增强坩埚本体的结构强度,避免直接增加坩埚本体厚度带来的材料厚度限制、制作成本高等不足的问题,设置的蓄热材料3能够将电磁感应线圈产生的热量传递至坩埚本体内,可有效地保证熔炼的效果。

21.进一步的,所述防护壳体1从上到下等间距的设置有4圈旁通孔4,每圈旁通孔4的数量均为7~8个,每圈旁通孔4在防护壳体1上均为圆周均布,且每圈旁通孔4的尺寸从防护壳体1的下部到上部依次增大,原料在熔炼的过程中,熔炼需要的热量从旁通孔进入到保温腔内,再传递至坩埚本体内,增加了热量的流动,进一步的提高熔炼的速度,每圈旁通孔4的尺寸从防护壳体1的下部到上部依次增大,由于坩埚本体底部的温度比上部的温度略低,旁通孔4设置成逐渐变大的结构,有利于控制坩埚本体内的温度梯度分布,提高熔炼的效果,

优选的,旁通孔4可以为圆形、椭圆形或方形结构。

22.进一步的,所述底板13的上表面等间距的设置有多排凹凸部12,所述凹凸部12包括交替设置的凹槽和凸起,所述凹槽的开口处宽度大于凹槽的底部宽度,所述凸起的顶部宽度小于凸起的底部宽度。底板13的上表面设置有凹槽与凸起相结合的结构,降低了坩埚本体内原料的流速,使得热交换速度降低,使得坩埚底部的温度梯度能够更稳定,进而增强温度梯度的可控性,便于生产过程中的温度控制操作,同时,原料在熔炼过程中产生的杂质可最大限度的储存在凹槽中,有利于减少熔炼的杂质含量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。