1.本发明属于生物医用材料领域,更具体地,涉及一种高强耐蚀可降解高纯镁丝材及制备方法。

背景技术:

2.目前,生物体内可降解吸收材料正成为生物材料的一个研究热点,以生物可降解镁及合金为主要代表的新一代可降解医用金属材料的研究受到了人们的特别关注。mg及mg合金作为生物医学材料有许多优于现有生物医用金属材料的性能。大量的研究表明,不论从力学性能还是生物相容性来看,镁及镁合金都是极好的生物植入材料。然而镁及其合金降解速率过快导致可降解镁合金植入器件的体内力学性能衰减速率过快,在组织未完全愈合前就发生失效,从而影响治疗效果。因此镁及镁合金在生理电解质环境中的降解速率的控制(特别是材料的均匀腐蚀)仍然是生物镁合金应用的主要瓶颈问题。镁合金易于腐蚀的原因除了其本身的自然特性(镁合金的表面无法自发性地形成具有保护性的表面膜)外,其关键的原因是镁合金中稳定的第二相与基体形成电偶腐蚀。而且晶界聚集的fe、ni、cu等杂质元素和分布于基体的杂质元素相(如al3fe等)具有活跃的阴极特性,促进了镁合金表面微电池的形成。镁合金中的第二相表现出极强的阴极特性,一般不发生腐蚀,在生物降解过程中很难形成离子,较大尺寸的第二相粒子可能会形成血栓等后续不良影响,这一问题成为生物镁合金应用的另一疑虑。

3.已有研究表明,高纯镁(纯度99.99%以上)相比于国际上采用的改性we43和mgcazn合金,避免了合金中第二相引起的电偶腐蚀加快降解的问题,以及第二相物质生物学方面的潜在问题,因而具有更高的生物安全性,可降解纯镁钉也成为我国第一个获得国家药物监督管理局临床批件的可降解镁基金属iii类(植入类)医疗器械产品。但是,常规方法制备出的镁合金力学性能低,挤压态超高纯镁的抗拉强度不超高150mpa,无法满足生物可降解植入器件的需求。

4.因此,针对上述问题,目前亟待提出一种高强耐蚀可降解高纯镁丝材及其制备方法。

技术实现要素:

5.本发明的目的是为了解决现有高纯镁力学性能低而镁合金降解速率快的问题,提出一种高强耐蚀可降解高纯镁丝材及制备方法。本发明利用高纯镁优异的低降解速率优势,通过多步连续塑性变形加工得到高强耐蚀可降解高纯镁丝材,满足生物可降解植入器件对力学和降解的双重需求。

6.为了实现上述目的,本发明一方面提供了一种高强耐蚀可降解高纯镁丝材的制备方法,该方法包括如下步骤:

7.s1:对高纯镁锭进行热挤压处理,得到挤压棒材;

8.s2:对所述挤压棒材进行再结晶退火处理,得到再结晶退火棒材;

9.s3:对所述再结晶退火棒材进行旋锻变形处理,得到所述高强耐蚀可降解高纯镁丝材。

10.在本发明中,本发明的设计思路是:利用高纯镁(mg含量>99.99%)中fe、ni、cu等有害杂质元素含量低(总量不超过5ppm)和无第二相引起的电偶腐蚀所具有的降解速率低的优势,在此基础上通过多步连续塑性变形加工的方法,极大地提高了高纯镁的力学性能。在多步连续塑性加工过程中,通过热挤压的作用使粗大的铸态组织细化,后续再结晶退火为后续的旋锻变形处理提供细化的晶粒组织和优异的塑性,防止旋锻过程中的开裂。本发明的旋锻变形处理,通过旋锻变形高的径向压应力,降低镁合金的开裂倾向,实现的大变形量,并通过高的应变速率,提高材料的位错密度以及高密度位错诱发镁内部形成纳米量级亚结构,提高材料的强度。另外,通过多步连续塑性加工获得纯镁丝材具有均匀细小的组织,其腐蚀失效模式由点蚀转变为均匀腐蚀,进一步提高了材料的耐腐蚀性能,从而获得既具有良好生物相容性,又具有好的耐腐蚀性能,而且还有足够强度的高纯镁丝材。

11.根据本发明,优选地,所述高纯镁锭为横截面直径为90~110mm的挤压坯料;所述步骤s1还包括:所述挤压坯料在进行热挤压处理前在310-360℃下保温处理1.5-2.5h。

12.根据本发明,优选地,所述高纯镁锭中的mg含量>99.99%,所述高纯镁锭中的fe、ni、cu三种杂质元素总含量≤5ppm。

13.根据本发明,优选地,所述热挤压处理的挤压成形温度为200~350℃,挤压比为10~80。

14.根据本发明,优选地,所述再结晶退火处理的处理温度为75~250℃,所述再结晶退火处理的处理时间为0.25h~2h。

15.根据本发明,优选地,所述旋锻变形处理的温度为20~100℃。

16.根据本发明,优选地,经所述旋锻变形处理得到的所述高强耐蚀可降解高纯镁丝材的横截面直径为2~30mm,较所述挤压棒材的横截面直径减少1~20mm,优选为1~15mm,其中所述旋锻变形处理的每道次直径减少0.2~5mm,优选为0.2~2mm。

17.根据本发明,优选地,所述高强耐蚀可降解高纯镁丝材的轴向长度为2000~5000mm。

18.根据本发明,优选地,所述旋锻变形处理的送料速度≤10m/min,优选为≤6m/min。

19.本发明另一方面提供了所述的高强耐蚀可降解高纯镁丝材的制备方法制备得到的高强耐蚀可降解高纯镁丝材。

20.本发明的技术方案的有益效果如下:

21.(1)本发明采用高纯镁(mg含量>99.99%),消除了fe、ni、cu等杂质元素(总含量≤5ppm)和合金中第二相引起的电偶腐蚀加快降解的问题,以及第二相物质生物学方面的潜在问题,因而具有更高的生物安全性和更低的降解速率。同时本发明由多步连续塑性加工制备纯镁丝材,纯镁丝材组织细化均匀,其腐蚀失效模式由点蚀转变为均匀腐蚀,进一步提高了材料的耐蚀性,从而解决了由于镁植入器件降解过快导致的力学性能提前失效的问题,模拟体液降解速率≤0.3mm/year,14天模拟体液浸泡后材料抗拉强度与浸泡前之比≥95%。

22.(2)本发明通过多步连续塑性变形加工的方法,利用热挤压和随后的再结晶退火,为旋锻变形处理提供具有细化晶粒组织和优异塑性的材料,防止旋锻过程中的开裂。本发

明的旋锻变形处理,通过旋锻变形高的径向压应力,降低高纯镁的开裂倾向,实现大变形量,并通过高的应变速率,提高材料的位错密度以及高密度位错诱发镁内部形成纳米量级亚结构,提高材料的强度,高纯镁丝材室温抗拉强度≥230mpa,伸长率≥12%,与部分可降解生物镁合金性能相当。

23.(3)本发明提出的高强耐蚀可降解高纯镁丝材制备技术,可进行大规模生产,制得直径2~30mm、长2000~5000mm的高纯镁丝材,解决了等通道挤压等工艺只能制备实验室级别样品的问题。

24.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

25.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

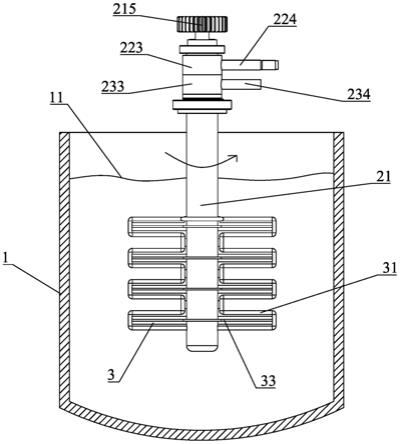

26.图1示出了本发明实施例3制备的高强耐蚀可降解高纯镁丝材的组织微观示意图。

具体实施方式

27.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

28.实施例1

29.本实施例提供一种高强耐蚀可降解高纯镁丝材的制备方法,该方法包括如下步骤:

30.s1:先从高纯镁锭中切取横截面直径100mm的挤压坯料,经320℃保温2h后,在3000吨挤压机上对挤压坯料进行热挤压处理,得到挤压棒材;

31.所述热挤压处理的挤压成形温度为300℃,挤压比为20,所述挤压棒材的横截面直径为10mm;

32.所述高纯镁锭中的mg含量为99.994%,fe、ni、cu三种杂质元素总含量为4ppm。

33.s2:对所述挤压棒材进行再结晶退火处理,得到再结晶退火棒材;所述再结晶退火处理的处理温度为220℃,时间为0.5h。

34.s3:对所述再结晶退火棒材进行旋锻变形处理,得到所述高强耐蚀可降解高纯镁丝材;

35.其中,所述旋锻变形处理的温度为20~100℃,每道次直径减少0.8mm,送料速度为5m/min。

36.所述高强耐蚀可降解高纯镁丝材的横截面直径为8mm,较所述挤压棒材的横截面直径减少2mm,轴向长度为3000mm。

37.实施例2

38.本实施例提供一种高强耐蚀可降解高纯镁丝材的制备方法,该方法包括如下步骤:

39.s1:先从高纯镁锭中切取横截面直径100mm的挤压坯料,经350℃保温2h后,在3000吨挤压机上对挤压坯料进行热挤压处理,得到挤压棒材;

40.所述热挤压处理的挤压成形温度为320℃,挤压比为30,所述挤压棒材的横截面直径为12mm;

41.所述高纯镁锭中的mg含量为99.994%,fe、ni、cu三种杂质元素总含量为3ppm。

42.s2:对所述挤压棒材进行再结晶退火处理,得到再结晶退火棒材;所述再结晶退火处理的处理温度为200℃,时间为0.3h。

43.s3:对所述再结晶退火棒材进行旋锻变形处理,得到所述高强耐蚀可降解高纯镁丝材;

44.其中,所述旋锻变形处理的温度为20~100℃,每道次直径减少0.6mm,送料速度为6m/min。

45.所述高强耐蚀可降解高纯镁丝材的横截面直径为8mm,较所述挤压棒材的横截面直径减少4mm,轴向长度为4000mm。

46.实施例3

47.本实施例提供一种高强耐蚀可降解高纯镁丝材的制备方法,该方法包括如下步骤:

48.s1:先从高纯镁锭中切取横截面直径100mm的挤压坯料,经320℃保温2h后,在3000吨挤压机上对挤压坯料进行热挤压处理,得到挤压棒材;

49.所述热挤压处理的挤压成形温度为280℃,挤压比为50,所述挤压棒材的横截面直径为10mm;

50.所述高纯镁锭中的mg含量为99.999%,fe、ni、cu三种杂质元素总含量为2ppm。

51.s2:对所述挤压棒材进行再结晶退火处理,得到再结晶退火棒材;所述再结晶退火处理的处理温度为220℃,时间为0.5h。

52.s3:对所述再结晶退火棒材进行旋锻变形处理,得到所述高强耐蚀可降解高纯镁丝材;

53.其中,所述旋锻变形处理的温度为20~100℃,每道次直径减少0.9mm,送料速度为4m/min。

54.所述高强耐蚀可降解高纯镁丝材的横截面直径为6mm,较所述挤压棒材的横截面直径减少4mm,轴向长度为4000mm。

55.实施例4

56.本实施例提供一种高强耐蚀可降解高纯镁丝材的制备方法,本实施例与实施例3的区别仅在于:所述挤压棒材旋锻变形处理的横截面直径减少2mm。

57.实施例5

58.本实施例提供一种高强耐蚀可降解高纯镁丝材的制备方法,本实施例与实施例3的区别仅在于:所述热挤压处理的挤压成形温度为320℃,挤压比为50。

59.对比例1

60.本对比例提供一种高强耐蚀可降解高纯镁丝材的制备方法,本对比例的方法相对于实施例1的区别仅在于:本对比例仅进行实施例1的步骤s1。

61.本对比例得到的高强耐蚀可降解高纯镁丝材的横截面直径为10mm,轴向长度为

3000mm。

62.对比例2

63.本对比例提供一种高强耐蚀可降解高纯镁丝材的制备方法,本对比例的方法相对于实施例1的区别仅在于:所述热挤压处理的挤压成形温度为360℃,挤压比为20。

64.测试例

65.本测试例对实施例1-5和对比例1-2的高纯镁丝材进行室温拉伸性能测试,实施例1-5和对比例1-2的高纯镁丝材抗拉强度、延伸率、模拟体液降解速率以及14天模拟体液浸泡后材料抗拉强度与浸泡前之比的结果如表1所示。

66.其中,高纯镁丝材材室温拉伸性能依据gb/t 228.1-2010《金属材料拉伸实验第1部分:室温试验方法》,采用instron 55822电子万能试验机,进行测试。

67.高纯镁丝材材模拟体液降解速率依据astm-g31-72《金属的实验室浸渍腐蚀试验》,在hank’s模拟体液(成分见表2)中进行,采用析氢法与失重法进行。实验中溶液体积(ml)设置为样品总表面积(cm2)的100倍,对浸泡实验前的样品利用高精密天平称重(0.01mg),并记录样品浸泡过程中的的析氢体积。浸泡48h后将样品取出,使用铬酸溶液(200g/l cro3 10g/l agno3)超声清洗样品2min,之后用去离子水将表面冲洗干净,冷风吹干,再对浸泡试验后的样品进行称重。每种试样至少重复3组浸泡试验,结果取平均值。

68.样品的腐蚀速率可根据析氢结果(crhe,mm/year)和失重结果(crwl,mm/year)计算,计算公式如下:

[0069][0070][0071]

式中,sm为样品总表面积(cm2),tm为浸泡时间(h),ρm为样品密度(g/cm3),δv

h2

为浸泡实验中样品的析出氢气的体积(ml),δmm为浸泡实验中样品的失重(g)。

[0072]

14天模拟体液浸泡后材料抗拉强度与浸泡前之比测量方法为:首先制备6个纯镁丝材室温拉伸试样,其中3个直接进行室温拉伸实验,测得3个试样的室温力学性能,取材料抗拉强度平均值作为纯镁丝材在模拟体液浸泡前的抗拉强度材料抗拉强度。另外三个室温拉伸试样在hank’s模拟体液浸泡14天后,经清洗吹干后进行室温拉伸实验,测得这3个试样的室温力学性能,取材料抗拉强度平均值作为纯镁丝材在模拟体液浸泡后的抗拉强度材料抗拉强度,取其与前面测得的纯镁丝材在模拟体液浸泡前的抗拉强度材料抗拉强度的比值作为14天模拟体液浸泡后材料抗拉强度与浸泡前之比,作为判断材料抗模拟体液腐蚀能力的判据,数值越接近于1,材料的抗模拟体液腐蚀能力越高。

[0073]

表1

[0074][0075]

表2

[0076]

naclkclcacl2na2hpo4·

7h2omgso4·

7h2onahco3kh2po4c6h

12

o680.40.140.090.20.350.061

[0077]

从表1中实施例1与实施例3的数据对比可知,降低材料中fe、ni、cu三种杂质元素总含量,可显著降低高纯镁丝材的降解速率,提高高纯镁丝材14天模拟体液浸泡后材料抗拉强度与浸泡前之比。

[0078]

从表1中实施例3与实施例4和实施例5的数据对比可知,降低挤压温度和增加旋锻变形量有利于提供高纯镁丝材的抗拉强度。

[0079]

从表1中实施例1与对比例1数据对比可知,较挤压 旋锻多步连续塑性变形加工,单一的热挤压变形纯镁抗拉强度较低。

[0080]

从表1中实施例1与对比例2数据对比可知,较高的热挤压温度导致材料抗拉强度降低。

[0081]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。