1.本发明涉及铸型材料技术领域,特别是一种高强度高耐热覆膜砂及其制备方法。

背景技术:

2.覆膜砂是一种在铸造过程的造型、制芯工艺中使用的砂粒表面已覆盖上一层固态树脂膜的型砂,通过在原砂中添加热塑性酚醛树脂、固化剂(乌洛托品)、润滑剂(硬脂酸钙)和特殊添加剂而得到。随着国家对环保问题的日益重视以及原辅材料及劳动力价格不断上升,开发高效、环保、成本低、使用方便的精密铸造型砂迫在眉睫。

技术实现要素:

3.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

4.鉴于上述和/或现有的高强度高耐热覆膜砂中存在的问题,提出了本发明。

5.因此,本发明所要解决的问题在于如何解决覆膜砂的粘砂、脱壳的问题。

6.为解决上述技术问题,本发明提供如下技术方案:一种高强度高耐热覆膜砂,其包括,

7.原砂,包括石英砂,其细度低于40目;

8.增粘剂,包括硅烷偶联剂;

9.树脂纳米改性增效剂,通过晶须状碳纳米管和石墨微球搭建导热网络;

10.复合强化剂,包括酸性和碱性氧化物微粉。

11.作为本发明所述高强度高耐热覆膜砂的一种优选方案,其中:所述石英砂颗粒呈圆球状,角形系数小于1.15,sio2含量高于99.5%,所述石英砂内添加所述复合强化剂和所述纳米改性增效剂。

12.作为本发明所述高强度高耐热覆膜砂的一种优选方案,其中:所述晶须状碳纳米管通过硅烷化砂磨后,经过高速剪切,形成碳管分散液,与所述石墨微球高效混合后烘干,进而形成所述树脂纳米改性增效剂。

13.作为本发明所述高强度高耐热覆膜砂的一种优选方案,其中:所述晶须状碳纳米管的拉伸强度为200gpa,层间剪切强度为500mpa,即所述晶须状碳纳米管至18%变形时产生断裂,所述石墨微球的导热率为151w/(m

·

k),所述晶须状碳纳米管与所述石墨微球的重量比为(0.01

‑

5):(0.01

‑

10)。

14.作为本发明所述高强度高耐热覆膜砂的一种优选方案,其中:覆膜砂中的所述树脂纳米改性增效剂的含量为3~7wt.%。

15.作为本发明所述高强度高耐热覆膜砂的一种优选方案,其中:所述复合强化剂中的酸性和碱性氧化物微粉的配比为(0.01

‑

5):(0.01

‑

5)。

16.作为本发明所述高强度高耐热覆膜砂的一种优选方案,其中:所述硅烷偶联剂的

一端包括能与树脂进行固化的亲树脂基团,另一端为硅氧烷的结构,通过硅氧烷缩合反应以化学键嫁接到所述石英砂表面,形成亲树脂的偶联剂层,从而提高树脂固化速度和树脂与所述石英砂的表面结合强度。

17.作为本发明所述高强度高耐热覆膜砂的一种优选方案,其中:所述增粘剂、所述树脂纳米改性增效剂、所述复合强化剂的配比根据固化速度、脱膜性、流动性、耐热时间、溃散性、储存时间,铸件的浇铸温度、表面光洁度而调节。

18.作为本发明所述高强度高耐热覆膜砂制备方法的一种优选方案,包括以下步骤:原砂预热至120~180℃,向预热后的原砂加入硅烷耦合剂、树脂纳米改性增效剂、复合强化剂混合得到覆膜砂。

19.作为本发明所述高强度高耐热覆膜砂制备方法的一种优选方案,其中:加入所述硅烷耦合剂后搅拌30~60s,待所述硅烷耦合剂熔融后,加入所述树脂纳米改性增效剂搅拌20~50s,再加入所述复合强化剂搅拌10~20s,进行冷却、破碎和筛分,得到覆膜砂。

20.本发明有益效果为:本发明提供的一种高强度高耐热覆膜砂及其制备方法,利用多组分协同增效的原理,制得的覆膜砂型具有粘结强度高、孔隙率合理、不易脱壳、耐高温冲击性好、耐热时间长等优点,其结构特点是,利用晶须状碳纳米管将独立的球形石墨微粒相互联结起来,既增强树脂基体,又能形成连续导热网络的协同增效作用,从而提高覆膜砂整体的散热能力和耐热时间。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

22.图1为高强度高耐热覆膜砂及其制备方法的普通覆膜砂和本发明覆膜砂效果对比图。

23.图2为高强度高耐热覆膜砂及其制备方法的石英砂结构图。

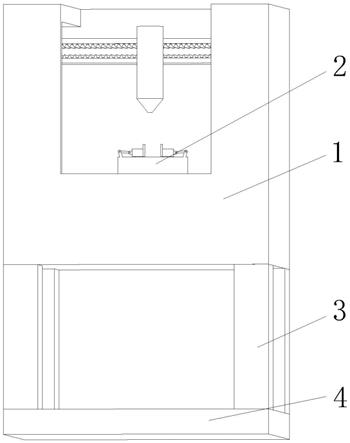

24.图3为高强度高耐热覆膜砂及其制备方法的石英砂砂芯结构图。

25.图4为高强度高耐热覆膜砂及其制备方法的纳米改性增效剂的工艺流程图。

26.图5为高强度高耐热覆膜砂及其制备方法的纳米改性增效剂对覆膜砂导热性的提升效果图。

27.图6为高强度高耐热覆膜砂及其制备方法纳米改性增效剂对覆膜砂热态强度的提升效果图。

28.图7为高强度高耐热覆膜砂及其制备方法的铸造完成后的覆膜砂脱落图。

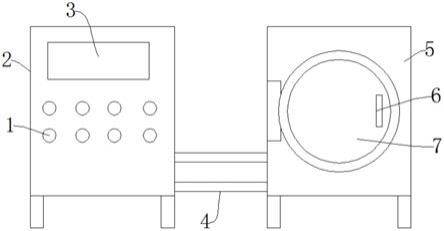

29.图8为高强度高耐热覆膜砂及其制备方法的覆膜砂砂芯结构示意图。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以

采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

32.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

33.实施例1

34.本实施例为本发明第一个实施例,该实施例提供了一种高强度高耐热覆膜砂,高强度高耐热覆膜砂包括原砂、增粘剂、树脂纳米改性增效剂、复合强化剂,其中原砂,包括石英砂,其细度低于40目;

35.增粘剂,包括硅烷偶联剂;

36.树脂纳米改性增效剂,通过晶须状碳纳米管和石墨微球搭建导热网络;

37.复合强化剂,包括酸性和碱性氧化物微粉。

38.基于上述,本实施例提供的耐高温覆膜砂,主要用于生产汽车发动机缸体、缸盖等复杂薄壁铸铁件,以及石油管道阀门、集装箱角、挖掘机斗齿等易损耐磨铸钢件。

39.核心技术是树脂纳米改性增效剂、复合强化剂的制备技术和耐高温覆膜砂的自动化连续生产技术。技术路线是首先通过纳米材料的提纯、表面修饰、分散和复合来制备纳米改性增效剂,再在热法生产覆膜砂过程中添加自主研发的树脂纳米改性增效剂和复合强化剂,生产具有高强度、耐高温、低膨胀、低发气、易溃散等优良特性的覆膜砂。

40.采用物理纯化、硅烷化、砂磨预处理和高速剪切分散技术来制备纳米改性增效剂,充分利用碳纳米管和球形石墨粉对树脂高温强度、韧性和导热性的协同增效作用,既能提高覆膜砂的室温性能和高温持久性,又能改善铸型溃散性和铸件表面质量,实现了覆膜砂在300kg以上大型铸钢件和不锈钢精密铸造生产领域的应用,大幅提高铸件成本率,并降低了用砂成本。经测试,耐高温性能相关的技术指标均处于国内领先水平,各项性能相较于与其他同类产品更好。与高温性能相关的性能指标如下:熔点达到113℃,热态抗弯强度260n/cm2,耐热时间从50~80s提高到150s以上(相比普通型耐高温覆膜砂提高100~200%),高温抗压强度达到平均85n/cm2(700℃),如表1所示,本实施例提供的高强度高耐热覆膜砂性能指标均高于行业标准的最高值。

41.表1:本实施例提供的耐高温覆膜砂产品与其他竞品的关键性能指标对比表

[0042][0043]

注:高温抗压强度:700℃测定;脱壳性:280℃

×

40秒,分数越高,厚度越厚,其抗脱壳性能越好。

[0044]

实施例2

[0045]

参照图1~8,为本发明第二个实施例,其不同于第一个实施例的是:骨料采用石英砂,其中石英砂颗粒呈圆球状,高温强度高、耐热时间长,同时可减少树脂用量,节约材料成本,角形系数小于1.15,sio2含量高于99.5%,石英砂内添加复合强化剂和纳米改性增效剂。

[0046]

相较于砂磨风积沙,石英砂的粒度更小,圆整度更优,与沙漠风积沙和江河沙相比,sio2含量更高、含泥量更低,是制造高强度耐高温覆膜砂的一种最佳选择。

[0047]

进一步的,目前,现有技术多有采用树脂覆膜层,树脂覆膜层的导热性差、热态强度不足是导致脱壳缺陷的重要因素。据统计,在树脂砂浇铸过程的钢水漏液事故中,80%以上是由于壳型(芯)成型之后有脱壳缺陷,树脂覆膜层厚度减薄、强度下降,在钢水冲击下提前开裂而造成。所以选取合适的增强剂是提高树脂覆膜砂性能的有效途径。

[0048]

因此,本实施例提供一种增粘剂、纳米改性增效剂和复合强化剂,其中,纳米改性增效剂与现有技术中的其他产品相比,使用增强效果和导热作用俱佳的晶须状碳纳米管和石墨微球,利用各组分的协同增效作用,既能提高铸型的散热性、室温和高温强度,又能保证铸型的抗脱壳性、溃散性和铸件表面质量。晶须状碳纳米管的拉伸强度为200gpa,层间剪切强度为500mpa,即晶须状碳纳米管至18%变形时产生断裂,石墨微球的导热率为151w/(m

·

k),晶须状碳纳米管与石墨微球的重量比为(0.01

‑

5):(0.01

‑

10)。

[0049]

短碳纤维或天然莫来石纤维作为无机增强纤维,熔点和耐火度高,能有效提高树脂粘结剂的耐热性和软化温度,然而,市场上的短碳纤维一般长度和线径较大,实际使用过程中会牺牲铸型的热态强度和韧性。相比于短碳纤维,晶须状碳纳米管是一种更理想的树脂基复合材料增强体。晶须状碳纳米管的拉伸强度接近200gpa,大约是碳纤维的20倍,而重量仅为碳纤维的一半,意味着只要使用1/40重量的晶须状碳纳米管,就能达到碳纤维的增强效果。其层间剪切强度可达500mpa,碳纤维在约1%变形时就会断裂,而晶须状碳纳米管要到约18%变形时才会断裂。

[0050]

具体的,如图4所示,晶须状碳纳米管通过硅烷化砂磨后,经过高速剪切,形成碳管分散液,与石墨微球高效混合后烘干,进而形成树脂纳米改性增效剂。

[0051]

石墨微球选用粒度分布范围窄、角形系数小、外形接近球形的石墨微粉作为导热增效剂,易于分散且不会割裂基体。晶须状碳纳米管和石墨都具有高热导率,用硅烷偶联剂预活化在进行分散,可以进一步提高增效剂中各组分的分散性,用较少的添加量就能大幅提高导热性。较高的热导率可强化铸型中的传热,扩大热影响区,提高覆膜砂热态强度,避免制型(芯)过程的脱壳缺陷,同时,提高散热能力还能使树脂碳化完全、改善覆膜砂的溃散性。如图5和图6中的数据显示,覆膜砂中加入3~7wt.%树脂含量的树脂纳米改性增效剂后,与不加树脂纳米改性增效剂的覆膜砂相比,热导率提高约5~6倍,热态强度提高15~20%。

[0052]

具体的,复合强化剂中的酸性和碱性氧化物微粉的配比为(0.01

‑

5):(0.01

‑

5),复合强化剂中的酸性和碱性氧化物微粉通过与原砂和其他辅材的合理搭配与混合,能快速转变成易剥离缓冲玻璃层,避免产生脉纹、橘皮等缺陷,显著提高铸件的表面质量,如图7所示,脱壳、粘砂问题得到根本解决,而且铸造完成后覆膜砂溃散性好,大部分余砂可从铸件表面自动脱落,清理强度很低,大幅提高铸件表面光洁度。

[0053]

活性助剂方面,选择kh系列硅烷偶联剂中一种或几种(如kh550、kh560)来提高树脂与石英砂的结合强度和提高晶须状碳纳米管的分散性,硅烷偶联剂的一端包括能与树脂进行固化的亲树脂基团,另一端为硅氧烷的结构,通过硅氧烷缩合反应以化学键嫁接到石英砂表面,形成亲树脂的偶联剂层,从而提高树脂固化速度和树脂与石英砂的表面结合强度,减弱覆膜砂使用过程中树脂与石英砂界面的开裂倾向。

[0054]

增粘剂、树脂纳米改性增效剂、复合强化剂的配比根据固化速度、脱膜性、流动性、耐热时间、溃散性、储存时间,铸件的浇铸温度、表面光洁度而调节。

[0055]

实施例3

[0056]

本实施例为本发明第三个实施例,其不同于前两个实施例的是,本实施例提供一种高强度高耐热覆膜砂制备方法,包括以下步骤:

[0057]

原砂预热至120~180℃,向预热后的原砂加入硅烷耦合剂、树脂纳米改性增效剂、复合强化剂混合得到覆膜砂。

[0058]

具体的,在加入硅烷耦合剂后搅拌30~60s,待硅烷耦合剂熔融后,加入树脂纳米改性增效剂搅拌20~50s,再加入复合强化剂搅拌10~20s,进行冷却、破碎和筛分,得到覆膜砂。

[0059]

重要的是,应注意,在多个不同示例性实施方案中示出的本技术的构造和布置仅是例示性的。尽管在此公开内容中仅详细描述了几个实施方案,但参阅此公开内容的人员应容易理解,在实质上不偏离该申请中所描述的主题的新颖教导和优点的前提下,许多改型是可能的(例如,各种元件的尺寸、尺度、结构、形状和比例、以及参数值(例如,温度、压力等)、安装布置、材料的使用、颜色、定向的变化等)。例如,示出为整体成形的元件可以由多个部分或元件构成,元件的位置可被倒置或以其它方式改变,并且分立元件的性质或数目或位置可被更改或改变。因此,所有这样的改型旨在被包含在本发明的范围内。可以根据替代的实施方案改变或重新排序任何过程或方法步骤的次序或顺序。在权利要求中,任何“装置加功能”的条款都旨在覆盖在本文中所描述的执行所述功能的结构,且不仅是结构等同而且还是等同结构。在不背离本发明的范围的前提下,可以在示例性实施方案的设计、运行状况和布置中做出其他替换、改型、改变和省略。因此,本发明不限制于特定的实施方案,而是扩展至仍落在所附的权利要求书的范围内的多种改型。

[0060]

此外,为了提供示例性实施方案的简练描述,可以不描述实际实施方案的所有特征(即,与当前考虑的执行本发明的最佳模式不相关的那些特征,或于实现本发明不相关的那些特征)。

[0061]

应理解的是,在任何实际实施方式的开发过程中,如在任何工程或设计项目中,可做出大量的具体实施方式决定。这样的开发努力可能是复杂的且耗时的,但对于那些得益于此公开内容的普通技术人员来说,不需要过多实验,所述开发努力将是一个设计、制造和生产的常规工作。

[0062]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。