1.本发明属于薄壁件装夹技术领域,涉及一种面向球冠薄壁件的磁流变支撑装置与方法。

背景技术:

2.航空航天、核工程等领域的重大装备中存在一类球冠类薄壁件,如火箭推进剂贮箱封头、高温气冷堆燃料球外壳等,加工时具有严格的尺寸精度要求,如筋宽、槽深、壁厚等。然而,球冠薄壁件刚性较差,材料高速去除过程极易诱发变形、振动,引起尺寸精度下降,进而影响服役性能,需从外部引入可靠支撑,加强球冠件刚性;同时,该类球冠件的毛坯一般采用旋压或充液拉深、拼焊等方式成型,其形状尺寸较原始设计存在偏差,支撑界面必须适应复杂廓形,紧密贴合球冠件。在机械装夹领域,球冠件除了通过定位、夹紧处于正确位置外,其弱刚性区域还需受到支撑,限制变形、振动,保证加工精度。因此,面向弱刚性复杂廓形的球冠薄壁件的装夹需求,设计柔性、可靠的支撑装置十分关键。

3.实际生产中,该类球冠件一般通过仿形靠模支撑 强力张紧进行整体刚性装夹。然而,仿形靠模的规则表面无法贴合球冠件的随机廓形,局部仍有悬空,支撑柔性不足。近年来提出多种柔性支撑方法,如真相变支撑、伪相变支撑、多点柔性支撑、镜向支撑等。然而,真相变材料的相变过程伴随体积变化,与球冠件贴合不紧密;伪相变材料刚度较差、多点柔性支撑的分布不均、镜像支撑的支撑力极不稳定,在支撑可靠性上都存在不足。磁流变液是一种固化性能可由磁场连续调节的智能材料;在零磁场下可自由流动、适应复杂廓形;受磁场激励,可对球冠件整体/局部提供连续、均匀支撑;同时绿色环保、成本低;为球冠类薄壁件的柔性、可靠支撑提供了有效方案选择。

4.2016年,宋清华等人在专利《一种用于复杂曲面类薄壁件铣削的柔性夹具》cn201610932899.x中,采用整体固化的磁流变液支撑复杂曲面薄壁件。该夹具的磁流变支撑区域依靠手摇阻磁板逐步调节,不能随刀具移动自动切换,影响加工效率;该夹具的磁源为电磁板,电能功耗高,磁能密度低,磁场强度受限,影响支撑可靠性。2019年,牟文平等人在专利《一种基于磁流变液的柔性夹具与装夹方法》cn201811519110.3中,将多个叉形夹头的两个磁流变液囊励磁固化、手调压紧,夹紧零件不规则边缘,实现弱刚性零件固持。然而该夹具只能支撑零件边缘,零件仍存在大面积未支撑区域,刚性不足,引起变形及振动。

5.上述均未提及一种面向球冠薄壁件的磁流变支撑装置与方法。

技术实现要素:

6.针对大型球冠薄壁件柔性、可靠支撑这一难题,本发明提供了一种大型球冠类薄壁件磁流变支撑装置与方法。本发明中,利用流态磁流变液充满胎模与球冠件间隙,适应球冠件复杂廓形,实现紧密贴合;采用六棱台磁铁阵列密排于球面,磁场连续、均匀覆盖球冠件,磁流变支撑对球冠件任意位置可达;采用电永磁铁作为磁源,磁能密度高,磁场强,保证磁流变液的支撑性能;磁场保持时电永磁铁内的电流为零,避免电磁热积累,功耗小,安全

性高;设计基于“pc hmi plc”的控制系统,自动调节球面磁场的强度/区域,令支撑布局快速重分布,实现球冠件整体/局部的刚度可控支撑,对载荷变化适应性强。

7.本发明采用的技术方案是:

8.一种面向球冠薄壁件的磁流变支撑装置,包括球面阵列励磁设备、灌注模块和控制模块。

9.所述球面阵列励磁设备包括底座1、吊环2、励磁单元6、球模4、球冠件5、密封圈10和压边3。其中,底座1通过吊环2吊装至机床工作台,并通过其底部的u型槽1.1固定;底座1的平面1.2托住由33个励磁单元6拼成的励磁阵列,励磁阵列底部与平面1.2焊接固定。

10.所述励磁单元6包括外壳6.3、铝镍钴铁芯6.2、磁极6.4、钕铁硼永磁铁6.6和线圈6.7。其中,外壳6.3为6个楔形侧面6.1构成的壳体结构,相邻励磁单元6通过楔形侧面6.1贴合实现球面密排,保证球面磁场连续性。铝镍钴铁芯6.2设置在外壳6.3内,线圈6.7绕制在铝镍钴铁芯6.2上;磁极6.4设于顶部。6根钕铁硼永磁铁6.6等间距均匀排布,其s极与外壳6.3相接,n极与磁极6.4相接。磁场关闭状态时,铝镍钴铁芯6.2的n极朝下,磁矢回路为:磁感线从铝镍钴铁芯6.2的n极发出,依次经过外壳6.3、钕铁硼永磁铁6.6、磁极6.4,重新回到铝镍钴铁芯6.2的s极。磁场开启状态时,线圈6.7施加脉冲电流,令铝镍钴铁芯6.2的n极朝上,磁矢回路为:磁感线从铝镍钴铁芯6.2的n极与钕铁硼磁铁6.6的n极发出,依次进入磁极6.4、工作区域、外壳6.3,最后分别回到铝镍钴铁芯6.2的s极与钕铁硼磁铁6.6的s极。所述磁极6.4上加工有凸台6.5,用于消除光滑磁极的“边缘效应”(中心磁场低,边缘磁场高),提高了球面磁场的均匀性。磁极6.4与球冠件5和球模4的几何廓形保持一致。球模4内壁与33个励磁单元顶部的磁极6.4粘接,球模4外壁与球冠件5内壁构成容纳磁流变液的空腔9。所述球模4边缘设有环形密封槽4.1,内嵌密封圈10。所述球冠件5边缘放置在环形密封槽4.1上,并通过压边3将球冠件5和密封圈10压紧,实现对空腔的密封。

11.所述灌注模块包括入口管道8、法兰11、出口管道7、储液箱13和螺杆泵12。其中,入口管道8与球模的边缘圆孔4.2粘接,并通过法兰11强化固定;出口管道7与球模的顶部圆孔4.3粘接。储液箱13通过软管与螺杆泵12连接,螺杆泵12将磁流变液经入口管道8注满空腔9,实现对球冠件的柔性贴合;磁流变液经出口管道7回流至储液箱13。

12.所述控制模块包括hmi(人机界面)16、pc(计算机)17、plc(可编程序控制器)15和充磁器14。其中,pc17和hmi16都接入plc15,pc17向plc15载入励磁程序,hmi16从plc15处查询励磁状态。plc15采入刀具坐标,判断励磁区域和励磁强度,向充磁器14发出励磁指令,所述充磁器14与33个励磁单元6的输入端6.8相连,选通对应的励磁单元6并施加脉冲电流,励磁单元6在空腔9中产生磁场,空腔9内的磁流变液励磁固化,为球冠件提供磁流变支撑。

13.利用上述装置对球冠类薄壁件进行磁流变支撑的方法:通过灌注模块令磁流变液紧密贴合球冠件,控制模块根据刀具位置向球面阵列励磁设备发送指令,球面阵列励磁设备在所需区域产生磁场,磁流变液励磁固化,实现对球冠件的磁流变支撑。具体步骤如下:

14.首先,将球冠件5的下表面放置在球模4边缘的环形密封槽4.1上表面,通过打表找正,令球冠件5与环形密封槽4.1同心,使球冠件5形成“一面一销”定位;然后通过压边3压紧球冠件5与密封圈10,在球冠件5与球模4之间构造出密闭空腔9。

15.接着,启动螺杆泵12,储液箱13中的磁流变液经软管依次通过螺杆泵12、入口管道8进入空腔9;空腔9被注满后,磁流变液经出口管道7回流至储液箱13,观察到回流现象后,

停止螺杆泵12。

16.此后,启动励磁程序,plc15采集当前刀位坐标,计算磁流变支撑所需的励磁单元6的序号、磁场强度,发送励磁指令至充磁器14;充磁器14依据指令对指定的励磁单元6充磁,产生所需磁场强度,固化磁流变液,为球冠件提供磁流变支撑;通过hmi16实时监控33个励磁单元6的开关状态,提供励磁区域分布信息;随着刀位坐标变换,plc15不断计算新的励磁单元6的序号、磁场强度并自动切换,实现磁流变支撑对加工过程的自动跟踪。

17.加工过程结束,plc15控制所有励磁单元6的磁场变为0,空腔9内磁流变液全部恢复液态;反向启动螺杆泵12,空腔9内磁流变液在螺杆泵回吸力及自身重力作用下,经入口管道8、螺杆泵12回流至储液箱13,球冠件5与磁流变液脱离接触;停止螺杆泵12,取下球冠件5。

18.本发明的有益效果:本发明采用磁流变液作为支撑介质,其流动特性优良,对球冠件复杂廓形的适应性好;阵列式球面励磁装置中,电永磁铁在球面按六边形密排,磁场强度高、磁场连续性好,不产生有害电磁热;磁极上设计凸台,消除光滑磁极的“边缘效应”,保证磁场分布的均匀性;球面励磁装置集成至“pc hmi plc”控制模块,实现磁场强度/区域的快速调节,对复杂载荷适应性好,自动化水平高。

附图说明

19.图1为球面阵列励磁设备爆炸图。

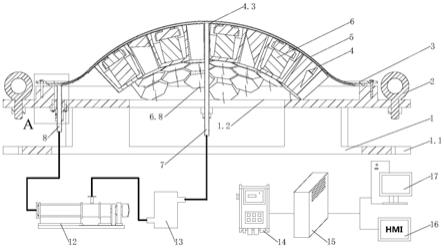

20.图2为磁流变支撑装置整体结构示意图。

21.图3为密封结构局部放大图。

22.图4为励磁单元工作原理图,其中(a)为关闭状态,(b)为开启状态。

23.图5为磁流变支撑流程图。

24.其中:1底座;1.1u形槽;1.2平面;2吊环;3压边;4球模;4.1环形密封槽;4.2边缘圆孔;4.3顶部圆孔;5球冠件;6励磁单元;6.1楔形侧面;6.2铝镍钴铁芯;6.3外壳;6.4磁极;6.5磁极凸台;6.6钕铁硼永磁铁;6.7线圈;6.8输入端;7出口管道;8入口管道;9空腔;10密封圈;11法兰;12螺杆泵;13储液箱;14充磁器;15plc;16hmi;17pc。

具体实施方式

25.以下结合实施例和附图进一步解释本发明的具体实施方式,但不用于限定本发明。

26.本实施例中,球冠件5由一块铝合金板材整体旋压而成,其底圆直径800mm,拱高160mm,厚度约1.5mm。磁流变液由40%体积分数羰基铁粉与60%体积分数硅油制成,密度3.55g/ml。

27.首先,组装磁流变支撑装置,如图1与图2。所述磁流变支撑装置由球面阵列励磁设备、灌注模块和控制模块组成。

28.所述球面阵列励磁设备包括底座1、吊环2、励磁单元6、球模4、球冠件5、密封圈10和压边3。安装时,底座1通过吊环2吊装至机床工作台,通过u型槽1.1固定。底座1通过平面1.2托住33个励磁单元6拼成的励磁阵列,励磁阵列底部与平面1.2焊接固定。

29.励磁单元6包括外壳6.3、铝镍钴铁芯6.2、磁极6.4、钕铁硼永磁铁6.6和线圈6.7,

如图4。其中,外壳6.3为6个楔形侧面6.1构成的壳体结构,相邻励磁单元6通过楔形侧面6.1贴合实现球面密排,保证球面磁场连续性。铝镍钴铁芯6.2设置在外壳6.3内,线圈6.7绕制在铝镍钴铁芯6.2上,磁极6.4设于顶部。6根钕铁硼永磁铁6.6等间距均匀排布,其s极与外壳6.3相接,n极与磁极6.4相接。磁场关闭状态时,铝镍钴铁芯6.2的n极朝下,磁矢回路为:磁感线从铝镍钴铁芯6.2的n极发出,依次经过外壳6.3、钕铁硼永磁铁6.6、磁极6.4,重新回到铝镍钴铁芯6.2的s极。磁场开启状态时,线圈6.7施加脉冲电流,令铝镍钴铁芯6.2的n极朝上,磁矢回路为:磁感线从铝镍钴铁芯6.2的n极与钕铁硼磁铁6.6的n极发出,依次进入磁极6.4、工作区域、外壳6.3,最后分别回到铝镍钴铁芯6.2的s极与钕铁硼磁铁6.6的s极。磁极6.4加工出凸台6.5,消除光滑磁极的“边缘效应”(中心磁场低,边缘磁场高),提高了球面磁场的均匀性。磁极6.4与球冠件5、球模4的几何廓形保持一致。球模4内壁与33个励磁单元的磁极6.4粘接,球模4外壁与球冠件5内壁构成容纳磁流变液的空腔9,如图3。球模4边缘设有环形密封槽4.1,内嵌密封圈10。所述球冠件5放置在环形密封槽4.1上,并通过压边3压紧球冠件5和密封圈10,实现对空腔的密封。

30.所述灌注模块包括入口管道8、法兰11、出口管道7、储液箱13和螺杆泵12。其中,入口管道8与球模的边缘圆孔4.2粘接,并通过法兰11强化固定,如图3;出口管道7与球模的顶部圆孔4.3粘接,如图2。储液箱13通过软管与螺杆泵12连接,螺杆泵12将磁流变液经入口管道8注满空腔9,实现对球冠件的柔性贴合;磁流变液经出口管道7回流至储液箱13。

31.所述控制模块包括hmi16、pc17、plc15和充磁器14。其中,pc17和hmi16都接入plc15,pc17向plc15载入励磁程序,hmi16从plc15处查询励磁状态。plc15采入刀具坐标,判断励磁区域和励磁强度,向充磁器14发出励磁指令,充磁器14与33个励磁单元6的输入端6.8相连,选通对应的励磁单元6并施加脉冲电流,励磁单元6在空腔9中产生磁场,磁流变液励磁固化,为球冠件提供磁流变支撑。

32.采用上述装置的支撑方法如图5所示,具体步骤如下:

33.第一步:球冠件安装与密封

34.将球冠件5放置在球模4边缘的环形密封槽4.1上,通过球冠件5下表面进行“一面一销”定位,通过压边3将球冠件5与密封圈10压紧,在球冠件5与球模4之间构造出密闭空腔9。

35.第二步:灌注模块令磁流变液充满空腔

36.启动螺杆泵12,储液箱13中的磁流变液经软管依次通过螺杆泵12、入口管道8进入空腔9;空腔9被注满后,磁流变液经出口管道7回流至储液箱13,观察到回流现象后,停止螺杆泵12。

37.第三步:磁流变液励磁固化支撑球冠件

38.此后,启动励磁程序,plc15采集当前刀位坐标,计算磁流变支撑所需的励磁单元6的序号、磁场强度,发送励磁指令至充磁器14;充磁器14依据指令对指定的励磁单元6充磁,产生所需磁场强度,固化磁流变液,为球冠件提供磁流变支撑;通过hmi16实时监控33个励磁单元6的开关状态,提供励磁区域分布信息;随着刀位坐标变换,plc15不断计算新的励磁单元6的序号、磁场强度并自动切换,实现磁流变支撑对加工过程的自动跟踪。

39.第四步:卸磁回收磁流变液并取下球冠件

40.加工过程结束,plc15控制所有励磁单元6的磁场变为0,空腔9内磁流变液全部恢

复液态;反向启动螺杆泵12,空腔9内磁流变液在螺杆泵回吸力及自身重力作用下,经入口管道8、螺杆泵12回流至储液箱13,球冠件5与磁流变液脱离接触;停止螺杆泵12,取下球冠件5。

41.本发明所述的磁流变支撑装置支撑柔性高、支撑可靠性强、自动化程度高、安全节能、成本低;该装置具有较强的适应性,利用磁流变液的流动特性柔性贴合球冠件复杂廓形;利用磁场布局的可调性对球冠件提供强度/区域可控支撑,适应多种载荷工况;采用基于“pc hmi plc”的控制系统自动调控磁流变支撑布局,适应切削进程;可以有效实现对球冠薄壁件的柔性、高效、可靠支撑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。