1.本发明涉及棒材轧制技术领域,尤其涉及一种棒材热轧生产线。

背景技术:

2.轧钢工艺是指把钢锭或钢坯轧制成具有一定规格和性能的钢材的过程。轧钢工艺一般包含以下工序:坯料准备、坯料加热、坯料轧制、钢材精整。

3.目前,由于热轧棒材下游用户对热轧棒材的要求不断提高,而现有的棒材轧制生产线所轧制的尺寸精度较低,无法满足热轧棒材下游用户的要求,导致棒材废品率较高,降低了企业的经济效益。

4.因此,如何提高企业的经济效益,是本领域技术人员目前需要解决的技术问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种棒材热轧生产线,以提高企业的经济效益。

6.为了实现上述目的,本发明提供了如下技术方案:

7.一种棒材热轧生产线,包括:

8.能够对棒材坯料进行加热的加热炉;

9.设置于所述加热炉的下游的轧制机组,所述轧制机组包括依次设置的粗轧子机组、中轧子机组和精轧子机组;

10.设置于所述轧制机组下游的减定径机组,所述减定径机组设置有能够采集棒材的截面形状信息和截面尺寸信息的测径仪;

11.设置于所述减定径机组的下游的倍尺冷床,所述倍尺冷床用于接收并冷却所述减定径机组轧制出的棒材成品;

12.设置于所述倍尺冷床下游的锯机,所述锯机用于对所述棒材成品进行定尺锯切;

13.多个用于接收并冷却所述锯机定尺锯切后的棒材成品的定尺冷床;

14.设置于所述定尺冷床的下游的在线打捆机,所述在线打捆机用于对所述棒材成品打捆包装;以及

15.中央控制系统,所述中央控制系统能够与所述测径仪进行信号传输,并且所述中央控制系统能够控制所述减定径机组调节其孔型及大小。

16.优选地,在上述棒材热轧生产线中,所述粗轧子机组、所述中轧子机组和所述精轧子机组均采用高刚度短应力线轧机,并且均采用平-立交替方式布置。

17.优选地,在上述棒材热轧生产线中,还包括位于所述轧制机组与所述加热炉之间的高压水除磷装置。

18.优选地,在上述棒材热轧生产线中,还包括位于所述减定径机组与所述轧制机组之间的第一冷却组件和位于所述减定径机组与所述倍尺冷床之间的第二冷却组件。

19.优选地,在上述棒材热轧生产线中,所述轧制机组还包括设置于所述粗轧子机组与所述中轧子机组之间的液压剪、设置于所述中轧子机组与所述精轧子机组之间的第一飞

剪、设置于所述减定径机组与所述第一冷却组件之间的第二飞剪和设置于所述第二冷却组件与所述倍尺冷床之间的分段剪。

20.优选地,在上述棒材热轧生产线中,所述第一冷却组件和所述第二冷却组件均采用汽化冷却方式对棒材进行冷却。

21.优选地,在上述棒材热轧生产线中,所述定尺冷床设置有能够对棒材进行在线倒棱的倒棱机。

22.优选地,在上述棒材热轧生产线中,还包括设置于所述粗轧子机组与所述中轧子机组之间的保温箱和能够采集所述保温箱内的温度信息的温度传感器,所述温度传感器能够与所述中央控制系统信号传输。

23.优选地,在上述棒材热轧生产线中,所述加热炉采用步进式上料台架,并且所述加热炉设置有推钢机和输送辊道。

24.优选地,在上述棒材热轧生产线中,所述倍尺冷床采用步进齿条式冷床,并且所述倍尺冷床设置有能够调整棒材冷却速度的保温罩。

25.优选地,在上述棒材热轧生产线中,所述锯机采用干式行进式砂轮磨切锯,并且所述锯机设置有用于使所述棒材对齐的升降挡板和用于驱动所述升降挡板的液压控制器。

26.使用本发明所提供的棒材热轧生产线时,通过加热炉对棒材坯料进行加热,待棒材坯料达到开轧温度要求时,使棒材坯料进入位于加热炉下游的轧制机组,通过依次设置的粗轧子机组、中轧子机组和精轧子机组依次进行粗轧、中轧和精轧,待精轧结束后进入减定径机组进行进一步轧制后,形成棒材成品;再由设置于减定径机组下游的倍尺冷床对棒材成品进行冷却,待棒材冷却至预定温度后,通过设置于倍尺冷床下游的锯机对棒材成品进行定尺锯切;定尺锯切后的棒材成品进入多个定尺冷床进行分流,再由在线打捆机对棒材成品进行打捆包装,完成整个棒材的轧制过程;由于本发明所提供的减定径机组设置有能够采集棒材的截面形状信息和截面尺寸信息的测径仪,中央控制系统能够与测径仪进行信号传输,并且中央控制系统能够控制减定径机组调节孔型及大小,因此,中央控制系统通过接收到的截面形状信息和截面尺寸信息,控制减定径机组实时调节其孔型和大小,实现棒材的在线监控和减定径机组的在线调整,提高了棒材成品的尺寸精度和形状精度,降低了棒材成品的废品率,提高了企业的经济效益。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

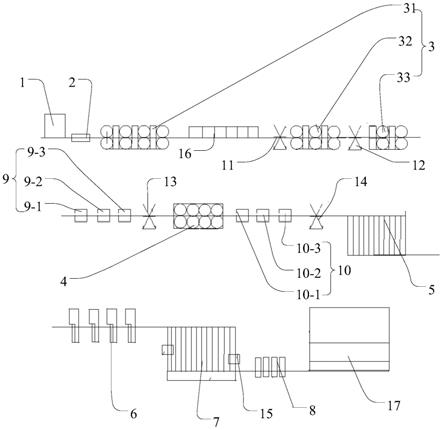

28.图1为本发明实施例所提供的一种棒材热轧生产线的结构示意图。

29.其中,1为加热炉,2为高压水除磷装置,3为轧制机组,31为粗轧子机组,32为中轧子机组,33为精轧子机组,4为减定径机组,5为倍尺冷床,6为锯机,7为定尺冷床,8为在线打捆机,9为第一冷却组件,9-1为第一冷却水箱,9-2为第二冷却水箱,9-3为第三冷却水箱,10为第二冷却组件,10-1为第四冷却水箱,10-2为第五冷却水箱,10-3为第六冷却水箱,11为液压剪,12为第一飞剪,13为第二飞剪,14为分段剪,15为倒棱机,16为保温箱,17为检查收

集台。

具体实施方式

30.有鉴于此,本发明的核心在于提供一种棒材热轧生产线,以提高企业的经济效益。

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.如图1所示,本发明实施例公开了一种棒材热轧生产线,包括加热炉1、轧制机组3、减定径机组4、倍尺冷床5、锯机6、定尺冷床7、在线打捆机8和中央控制系统。

33.其中,加热炉1能够对棒材坯料进行加热;轧制机组3设置于加热炉1的下游,轧制机组3包括依次设置的粗轧子机组31、中轧子机组32和精轧子机组33;减定径机组4设置于轧制机组3的下游,减定径机组4设置有能够采集棒材的截面形状信息和截面尺寸信息的测径仪;倍尺冷床5设置于减定径机组4的下游,倍尺冷床5用于接收并冷却减定径机组4轧制出的棒材成品;锯机6设置于倍尺冷床5的下游,锯机6用于对棒材成品进行定尺锯切;定尺冷床7的数量为多个,定尺冷床7用于接收锯机6定尺锯切后的棒材成品;在线打捆机8设置于定尺冷床7的下游,在线打捆机8用于对棒材成品打捆包装;中央控制系统能够与测径仪进行信号传输,并且中央控制系统能够控制减定径机组4调节其孔型及大小。

34.使用本发明所提供的棒材热轧生产线时,通过加热炉1对棒材坯料进行加热,待棒材坯料达到开轧温度要求时,使棒材坯料进入位于加热炉1下游的轧制机组3,通过依次设置的粗轧子机组31、中轧子机组32和精轧子机组33依次进行粗轧、中轧和精轧,待精轧结束后进入减定径机组4进行进一步轧制后,形成棒材成品;再由设置于减定径机组4下游的倍尺冷床5对棒材成品进行冷却,待棒材冷却至预定温度后,通过设置于倍尺冷床5下游的锯机6对棒材成品进行定尺锯切;定尺锯切后的棒材成品进入多个定尺冷床7进行分流,再由在线打捆机8对棒材成品进行打捆包装,完成整个棒材的轧制过程;由于本发明所提供的减定径机组4设置有能够采集棒材的截面形状信息和截面尺寸信息的测径仪,中央控制系统能够与测径仪进行信号传输,并且中央控制系统能够控制减定径机组4调节孔型及大小,因此,中央控制系统通过接收到的截面形状信息和截面尺寸信息,控制减定径机组4实时调节其孔型和大小,实现棒材的在线监控和减定径机组4的在线调整,提高了棒材成品的尺寸精度和形状精度,降低了棒材成品的废品率,提高了企业的经济效益。

35.需要说明的是,本发明所涉及的“上游”为在棒材的输送方向上的上游,“下游”为在棒材的输送方向上的下游。

36.本发明对上述粗轧子机组31、中轧子机组32和精轧子机组33中的轧机数量、型号和布置方式等参数均不作具体限定,只要是能够满足使用要求的参数均属于本发明保护范围内;可选地,本发明实施例所提供的粗轧子机组31由6架φ850mm轧机、1架φ750mm轧机组成,中轧机组由6架φ750mm轧机组成,精轧机组由6架φ550mm轧机组成。

37.并且,粗轧子机组31、中轧子机组32和精轧子机组33均采用高刚度短应力线轧机,具有较好的刚性,轧机弹跳小,便于调整装配和更换,有助于提高棒材尺寸精度;同时,粗轧子机组31、中轧子机组32和精轧子机组33均均采用平-立交替方式布置,以便于实现连续轧

制。

38.另外,上述粗轧子机组31采用箱型孔型系统,精轧子机组33采用椭圆-圆孔型系统,孔型共用性好;减定径机组4的孔型系统为圆钢孔型系统,孔型共用性更好,产品尺寸精度更高。

39.进一步地,该棒材热轧生产线还包括位于轧制机组3与加热炉1之间的高压水除磷装置2,以便于去除棒材坯料表面的氧化铁皮。

40.另外,为适应不同棒材的需求,该棒材热轧生产线还包括位于减定径机组4与轧制机组3之间的第一冷却组件9和位于减定径机组4与倍尺冷床5之间的第二冷却组件10,以便于通过第一冷却组件9和第二冷却组件10棒材进行冷却降温。

41.具体地,如图1所示,第一冷却组件9包括依次设置的第一冷却水箱9-1、第二冷却水箱9-2和第三冷却水箱9-3,第二冷却组件10包括依次设置的第四冷却水箱10-1、第五冷却水箱10-2和第六冷却水箱10-3,以便于将棒材逐渐降温,提高棒材质量。

42.更进一步地,轧制机组3还包括设置于粗轧子机组31与中轧子机组32之间的液压剪11、设置于中轧子机组32与精轧子机组33之间的第一飞剪12、设置于减定径机组4与第一冷却组件9之间的第二飞剪13和设置于第二冷却组件10与倍尺冷床5之间的分段剪14,以便于剪切棒材,对棒材进行切头或者分段。

43.本发明所提供的第一冷却组件9和第二冷却组件10均采用汽化冷却方式对棒材进行冷却,以便于实现蒸汽回收再利用,同时具有较好的可靠性和安全性。

44.另外,定尺冷床7设置有能够对棒材进行在线倒棱的倒棱机15,以便于消除棒材端面的毛刺和变形,实现棒材的在线倒棱,进一步提高棒材的表面质量。

45.本发明所提供的棒材热轧生产线还包括设置于粗轧子机组31与中轧子机组32之间的保温箱16和能够采集保温箱16内的温度信息的温度传感器,温度传感器能够与中央控制系统信号传输,以便于通过保温箱16对中间轧件保温,减少棒材成品的全长性能差异性,并且通过温度传感器采集保温箱16中的温度信息,温度传感器将温度信息转换为电信号后发送给中央控制系统,通过中央控制系统调控保温箱16内的温度,实现保温箱16内的温度动态调整。

46.应当理解,本发明所提供的棒材热轧生产线还可以通过在加热炉1、轧制机组3、倍尺冷床5和锯机6等位置设置能够与中央控制器信号传输的温度传感器,在锯机6上设置能够与中央控制器信号传输的计数传感器,以采集加热温度、开轧温度、终轧温度、冷床温度和锯切温度等各工序的温度信息,以及棒材的锯切支数等信息,并将所有的温度信息和锯切支数信息显示在与中央控制系统电连接的显示屏上,实现全轧线的数据追溯与反馈调整,进一步提高棒材的轧制精度和轧制效率。

47.本发明所提供的加热炉1可以采用推钢式上料台架或者步进式上料台架等类型的上料台架,只要是能够满足使用要求的类型均属于本发明保护范围内;可选地,本发明实施例所提供的加热炉1采用步进式上料台架,以便于减少坯料与上料台架之间的划伤,提高棒材的外观质量,并且加热炉1设置有推钢机和输送辊道,以便于通过推钢机将棒材坯料推入加热炉1,通过推钢机和输送轨道进行出钢操作。

48.另外,上述倍尺冷床5采用步进齿条式冷床,以便于提高提高棒材的冷却均匀性;并且倍尺冷床5设置有保温罩,以便于通过保温罩调整棒材在倍尺冷床5上的冷却速度,提

高棒材质量。

49.需要说明的是,本发明对上述锯机6的数量和类型均不作具体限定,只要是能够满足使用要求的数量均属于本发明保护范围内;可选地,本发明实施例所提供的锯机6采用干式行进式砂轮磨切锯,锯机6的数量为四台,并且锯机6设置有用于使棒材对齐的升降挡板和用于驱动升降挡板的液压控制器,以便于通过液压控制器控制升降挡板的升降,通过升降挡板使棒材对齐,便于锯机6对棒材进行定长锯切。

50.同样地,本发明对上述定尺冷床7的数量不作具体限定,只要是能够满足使用要求的数量均属于本发明保护范围内;可选地,本发明实施例所提供的定尺冷床7的数量为三个,以便于对定尺锯切后的棒材进行分流。

51.具体地,以轧制45#规格φ55mm的棒材为例,坯料规格为φ260mm

×

300mm

×

7500mm,棒材坯料经过清点支数、表面质量检查、核对填写生产流动票,并录入中央控制系统,棒材坯料经步进式上料台架和入炉辊道进入步进式加热炉1加热,加热炉1的预热段温度500~950℃,加热炉1的加热段温度1050~1230℃,加热炉1的均热段温度1160~1190℃,总加热时间3.5小时;待棒材坯料出炉后进入高压水除磷装置2,水压25mpa,去除棒材坯料表面的氧化铁皮;开轧温度控制为1035℃,棒材坯料进入粗轧子机组31,粗轧子机组31共设七架轧机,由六架φ850mm轧机和一架φ750mm轧机组成,轧机类型为高刚度短应力线轧机,平-立交替布置;粗轧后由液压剪11切头,剪切力630吨;粗轧后的棒材坯料进入中轧子机组32,中轧子机组32由六架φ750mm轧机组成,中轧后由第一飞剪12切头,剪切力250吨;棒材坯料经中轧后进入精轧子机组33,精轧子机组33由四架φ600mm轧机组成,轧机类型为高刚度短应力线轧机,采用平-立交替布置,精轧后温度945℃,棒材经第二飞剪13切头,剪切力为330吨;进入减定径机组4进行轧制,减径机组由四架轧机组成,轧机类型为kocks500 ,孔系采用单一孔型轧制原理设计,轧后温度即终轧温度845℃;棒材进入倍尺冷床5冷却,棒材在冷床上间隔2-3个齿距排列,下冷床温度270℃;棒材经过锯机6锯切分段,锯机6类型为干式行进式砂轮磨切锯,锯切温度20~900℃,锯片送进速度:0-200mm/s;定尺锯切后的棒材进入定尺冷床7后,通过倒棱机15进行端部倒棱处理,棒材通过定尺冷床7侧设置的分层布料装置按照设定的每捆支数进行收集,后经在线打捆机8打捆作业并进行称重,经过捆扎后的棒材运输至检查收集台17进行目视检查、标牌悬挂、标签张贴后吊运至棒材放置场地,等待发货。

52.应当理解,由于钢种不同,上述各个参数的设定有差异,并且,对于部分钢材,还需要通过第一冷却组件9和第二冷却组件10对其进行冷却处理。

53.具体地,在另一实施例中,以生产轴承钢gcr15规格φ50mm的棒材为例,坯料规格为φ260mm

×

300mm

×

7500mm,棒材坯料经过清点支数、表面质量检查、核对填写生产流动票,并录入中央控制系统,棒材坯料经步进式上料台架和入炉辊道装入步进式加热炉1加热,预热段温度500~850℃,加热段温度950~1240℃,均热段温度1180~1200℃,总加热时间5.5小时;棒材坯料出炉后进入高压水除磷装置2,水压26mpa,去除棒材坯料表面的氧化铁皮;开轧温度控制范围1050℃,棒材坯料进入粗轧子机组31,粗轧子机组31共设七架轧机,由六架φ850mm轧机和一架φ750mm轧机组成,轧机类型为高刚度短应力线轧机,平-立交替布置;粗轧后由液压剪11切头,剪切力630吨;粗轧后的棒材坯料进入中轧子机组32,中轧子机组32由六架φ750mm轧机组成,中轧后由第一飞剪12切头,剪切力250吨;棒材坯料经

中轧后进入精轧子机组33,精轧子机组33由四架φ600mm轧机组成,轧机类型为高刚度短应力线轧机,采用平-立交替布置,精轧后温度925℃,精轧后进入长度为7米,水压为0.6mpa的第一冷却水箱9-1,第一冷却水箱9-1的出箱温度控制为830~900℃;棒材由第一冷却水箱9-1进入长度为5米,水压为0.5mpa的第二冷却水箱9-2,第二冷却水箱9-2的出箱温度控制为760~790℃;棒材由第二冷却水箱9-2进入长度为5米,水压0.6mpa的第三冷却水箱9-3,第三冷却水箱9-3的出箱温度控制为560~630℃;棒材经第二飞剪13切头,剪切力为330吨,棒材进入减定径机组4进行轧制,减径机组由四架轧机组成,轧机类型为kocks500 ,孔系采用单一孔型轧制原理设计。轧后温度即终轧温度840-920℃;棒材进入长度7米,水压0.6mpa的第四冷却水箱10-1,第四冷却水箱10-1的出箱温度控制为630~700℃,再由第四冷却水箱10-1进入长度5米,水压0.4mpa的第五冷却水箱10-2,第五冷却水箱10-2的出箱温度控制为760~790℃,最后由第五冷却水箱10-2进入长度5米,水压0.6mpa的第六冷却水箱10-3,第六冷却水箱10-3的出箱温度控制为560~630℃;棒材经冷却后,进入倍尺冷床5冷却,棒材在倍尺冷床5上间隔2-3个齿距排列,上冷床温度680℃,下冷床温度300℃;经冷却的棒材经过锯机6锯切分段,锯机6类型为干式行进式砂轮磨切锯,锯切温度20~900℃,锯片送进速度:0-200mm/s,定尺锯切后的棒材进入倍尺冷床5,通过倒棱机15进行端部倒棱处理,棒材经过定尺冷床7侧设置的分层布料装置按设定每捆支数进行收集,后经在线打捆机8打捆作业并进行称重,经过捆扎后的棒材运输至检查台架进行目视检查、标牌悬挂、标签张贴后入坑缓冷,入坑温度265℃,棒材在缓冷坑充分缓冷48小时,出坑温度≤100℃,棒材出坑后进入精整线,经过性能检验、矫直、探伤后,进行标准化包装。

54.本发明的说明书和权利要求书及上述附图中的术语“第一”和“第二”等是用于区别不同的对象,而不是用于描述特定的顺序。此外术语“包括”和“具有”以及他们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有设定于已列出的步骤或单元,而是可包括没有列出的步骤或单元。

55.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。