一种全自动s型犁臂热煅成型机

技术领域

1.本发明涉及一种全自动s型犁臂热煅成型机,属于农机配件技术领域。

背景技术:

2.早在20世纪初期,经过田间实验后,设计出了直角犁刀,这是最早的犁刀雏形。后来在20世纪70年代,研究各种形状用途的犁刀,包括直角刀,凿型刀等。20世纪90年代,开始使用传统的设计工艺设计犁刀。21世纪,设计工作者们,运用前辈的经验,用三维软件进行设计。经过力学、数学建模及各种实验所形成的经验公式,图表,都为犁刀的数字化设计夯实了基础,也是数字化信息和犁刀设计结合的里程碑式进步。考虑到田间的耕作情况,包括土壤的硬度,耕作的深度,因此,为犁刀设计配套的s型弹性犁臂所用的材料选60si2mn弹簧钢。弹簧钢是合金弹簧钢,它具有良好的力学性能,并且经济。因为s型弹性犁臂需要大规模生产,且弹簧钢的强度,在硬度上也满足要求,所以在机械制造上得到了广泛的应用。目前企业生产中,一般s型弹性犁臂的制作工工艺如下:坯料上位

→

炉火加热

→

煅压一次预成型

→

冲孔

→

煅压二次预成型

→

最终成型

→

油液淬火

→

回火调质

→

抛丸处理

→

上色防锈。可以看出,一般工工艺较为复杂,尤其是在锻造成型工序的时候,由于产品多处弯压角度不同各工序要求不同需多台冲压设备多人配合作业,因不能一次性完成,导致工序分散,生产效率较低和产品成型质量难以提升。

技术实现要素:

3.为解决现有技术的不足,本发明提供一种全自动s型犁臂热煅成型机,能够有效的提高成型效率和成型质量。

4.本发明所采用的技术方案为:一种全自动s型犁臂热煅成型机,包括主机架、旋转及脱料机构、压料机构、预弯机构、左成型机构和右成型机构,主机架为顶部为开口状态的框体结构,旋转及脱料机构包括转动设置在主机架前端板体内的模芯座板,模芯座板的后端设置有模芯导套,在模芯导套的后端设置有中心轴套,中心轴套内转动设置有拉杆,在模芯导套后端的中心轴套上由前至后依次套设有齿轮和定位套,齿轮与中心轴套固定连接,定位套与中心轴套转动连接,在模芯座板的前端设置有与主机架前端贴合并相对转动设置的底盘,在底盘和模芯座板内卡设有模芯,拉杆的前端延伸至模芯导套内并与模芯的后端固定连接,在模芯的左侧下方开设有供型材一端插入的卡槽,在位于卡槽开口端下方的模芯上形成切边,在位于定位套右侧的主机架内设置有立板,在立板的顶部设置有与定位套底部固定连接的支撑板,在支撑板的左端设置有执行端朝向后端延伸的油缸一,油缸一的执行轴末端设置有与拉杆后端转动连接的转动套杆,在齿轮左侧的主机架内设置有驱动齿轮转动的驱动机构;压料机构竖直向下设置在主机架左侧架体上并与模芯对应设置,预弯机构设置在底盘左侧的主机架前端且位于卡槽的上方;左成型机构设置在压料机构下方的主机架左侧架体上,右成型机构设置在底盘下方的主机架右侧架体上并与左成型机构对应设置。

5.优选的是,驱动机构包括倾斜设置在主机架前端板后端的固定板,固定板的底端延伸至支撑板下方,在固定板的顶端倾斜设置有油缸二,在固定板上设置有滑座,滑座上滑动设置有滑杆,滑杆上设置有与齿轮左下侧相互啮合的齿条,滑杆的一端与油缸二的一端固定连接,在立板上设置有供滑杆通过的开口。

6.进一步的优选,压料机构包括固定座和执行端向下设置并固定在固定座上的油缸三,在位于油缸三前端的固定座上竖直向下设置有穿插过固定座的升降杆,升降杆的末端转动设置有穿插过油缸三执行端末端的连杆,在位于油缸三执行轴末端后端的连杆上转动设置有下压轮。

7.进一步的优选,预弯机构包括水平设置在主机架左侧板体上的油缸四,油缸四的执行轴末端位于主机架的架体内,在油缸四的执行轴末端设置有延伸至主机架前端板前端的连接滑杆,在连接滑杆的前端设置有l型固定块,l型固定块的开口朝向右后方设置并在l型固定块的开口内转动设置有辅助滚轮,在主机架前端板上开设有供连接滑杆左右滑动的滑槽一。

8.进一步的优选,左成型机构包括水平设置在主机架左侧板体上并位于油缸四下方的油缸五,油缸五的执行轴末端位于主机架的架体内,在油缸五的执行轴末端也设置有延伸至主机架前端板前端的连接滑杆,在连接滑杆的前端设置有左成型板,左成型板的右侧形成弧形槽口,在主机架前端板上也开设有油缸五的执行轴末端的供连接滑杆左右滑动的滑槽二。

9.进一步的优选,右成型机构包括通过安装板安装在主机架前端板右侧的油缸六,在油缸六的执行轴末端设置有右成型板,右成型板的右侧形成有与左成型板的弧形槽口对应的弧形凸起,在右成型板的后端设置有延伸至主机架前端板内的滑杆,在主机架的前端板上形成有供滑杆左右滑动的滑槽三。

10.进一步的优选,在右成型板的左侧上方通过支板转动设置有辅助成型轮一,辅助成型轮一与模芯之间形成过料通道。

11.进一步的优选,在底盘左上方以及左侧均通过折板转动设置有辅助成型轮二,辅助成型轮二位于底盘的前端并与模芯之间形成过料通道。

12.进一步的优选,模芯导套的内径大于模芯座板的内径并在模芯的后端设置有位于模芯导套内的模芯底座。

13.本发明的有益效果在于:上料后,预弯机构对犁臂下半部进行预弯,旋转及脱料机构再逆时针旋转带动犁臂上半部卷曲,然后压料机构跟进使犁臂上半部一次成型,再通过左成型机构和右成型机构对犁臂下半部进行成型处理,旋转及脱料机构内的模芯后退将成品脱离工序,继而使得产品能够一次自动加工至成型,周而复始的循环运作能够降低生产成本并提高产品的生产效率和产品的成型质量。

附图说明

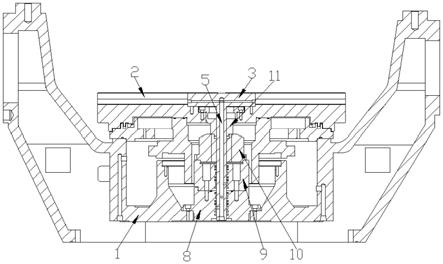

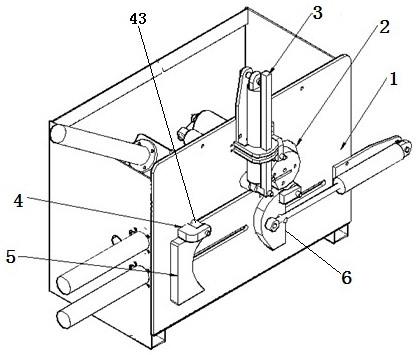

14.图1为本发明的立体图;图2为本发明的主视图;图3为本发明后视立体图;

图4为模芯与拉杆处结构示意图;图5为s型犁臂结构示意图;图中主要附图标记含义如下:1、主机架,2、旋转及脱料机构,21、模芯座板,22、模芯导套,23、中心轴套,24、齿轮,25、定位套,26、底盘,27、模芯,28、卡槽,29、立板,210、支撑板,211、油缸一,212、转动套杆,213、固定板,214、油缸二,215、滑座,216、滑杆,217、齿条,218、模芯底座,219、拉杆,3、压料机构,31、固定座,32、油缸三,33、升降杆,34、下压轮,4、预弯机构,41、油缸四,42、l型固定块,43、辅助滚轮,44、滑槽一,5、左成型机构,51、油缸五,52、左成型板,53、滑槽二,6、右成型机构,61、油缸六,62、右成型板,63、滑槽三,7、辅助成型轮一,8、辅助成型轮二。

具体实施方式

15.下面结合附图和实施例对本发明做具体的介绍。

16.如图1-5所示:本实施例是一种全自动s型犁臂热煅成型机,包括主机架1、旋转及脱料机构2、压料机构3、预弯机构4、左成型机构5和右成型机构6,主机架1为顶部为开口状态的框体结构,旋转及脱料机构2包括转动设置在主机架1前端板体内的模芯座板21,模芯座板21的后端设置有模芯导套22,在模芯导套22的后端设置有中心轴套23,中心轴套23内转动设置有拉杆219,在模芯导套22后端的中心轴套23上由前至后依次套设有齿轮24和定位套25,齿轮24与中心轴套23固定连接,定位套25与中心轴套23转动连接,在模芯座板21的前端设置有与主机架1前端贴合并相对转动设置的底盘26,在底盘26和模芯座板21内卡设有模芯27,拉杆219的前端延伸至模芯导套22内并与模芯27的后端固定连接,在实际应用时,在定位套25的后端还设置有保护套,拉杆219穿插过保护套并与保护套转动连接;在模芯27的左侧下方开设有供型材一端插入的卡槽28,在位于卡槽28开口端下方的模芯27上形成切边,在位于定位套25右侧的主机架1内设置有立板29,在立板29的顶部设置有与定位套25底部固定连接的支撑板210,在支撑板210的左端设置有执行端朝向后端延伸的油缸一211,油缸一211的执行轴末端设置有与拉杆219后端转动连接的转动套杆212,在齿轮24左侧的主机架1内设置有驱动齿轮24转动的驱动机构;压料机构3竖直向下设置在主机架1左侧架体上并与模芯27对应设置,预弯机构4设置在底盘26左侧的主机架1前端且位于卡槽28的上方;左成型机构5设置在压料机构3下方的主机架1左侧架体上,右成型机构6设置在底盘26下方的主机架1右侧架体上并与左成型机构5对应设置。

17.驱动机构包括倾斜设置在主机架1前端板后端的固定板213,固定板213的底端延伸至支撑板210下方,在固定板213的顶端倾斜设置有油缸二214,在固定板213上设置有滑座215,滑座215上滑动设置有滑杆216,滑杆216上设置有与齿轮24左下侧相互啮合的齿条217,滑杆216的一端与油缸二214的一端固定连接,在立板29上设置有供滑杆216通过的开口。

18.压料机构3包括固定座31和执行端向下设置并固定在固定座31上的油缸三32,在位于油缸三32前端的固定座31上竖直向下设置有穿插过固定座31的升降杆33,升降杆33的末端转动设置有穿插过油缸三32执行端末端的连杆,在位于油缸三32执行轴末端后端的连杆上转动设置有下压轮34。

19.预弯机构4包括水平设置在主机架1左侧板体上的油缸四41,油缸四41的执行轴末端位于主机架1的架体内,在油缸四41的执行轴末端设置有延伸至主机架1前端板前端的连接滑杆,在连接滑杆的前端设置有l型固定块42,l型固定块42的开口朝向右后方设置并在l型固定块42的开口内转动设置有辅助滚轮43,在主机架1前端板上开设有供连接滑杆左右滑动的滑槽一44。

20.左成型机构5包括水平设置在主机架1左侧板体上并位于油缸四41下方的油缸五51,油缸五51的执行轴末端位于主机架1的架体内,在油缸五51的执行轴末端也设置有延伸至主机架1前端板前端的连接滑杆,在连接滑杆的前端设置有左成型板52,左成型板52的右侧形成弧形槽口,在主机架1前端板上也开设有油缸五51的执行轴末端的供连接滑杆左右滑动的滑槽二53。

21.右成型机构6包括通过安装板安装在主机架1前端板右侧的油缸六61,在油缸六61的执行轴末端设置有右成型板62,右成型板62的右侧形成有与左成型板52的弧形槽口对应的弧形凸起,在右成型板62的后端设置有延伸至主机架1前端板内的滑杆,在主机架1的前端板上形成有供滑杆左右滑动的滑槽三63。

22.在右成型板62的左侧上方通过支板转动设置有辅助成型轮一7,辅助成型轮一7与模芯27之间形成过料通道。

23.在底盘26左上方以及左侧均通过折板转动设置有辅助成型轮二8,辅助成型轮二8位于底盘26的前端并与模芯27之间形成过料通道。

24.模芯导套22的内径大于模芯座板21的内径并在模芯27的后端设置有位于模芯导套22内的模芯底座218。

25.在实际应用时,将加热煅烧后的型材的其中一端插入模芯27上的卡槽28内,然后启动油缸四41带动l型固定块42沿着滑槽一44朝向右侧移动使辅助滚轮43作用于型材以对型材进行预弯,然后启动油缸二214带动滑杆216移动使其上的齿条217带动齿轮24逆时针转动继而带动底盘26、模芯27逆时针转动,在底盘26和模芯27转动时,启动油缸四41带动l型固定块42沿着滑槽一44朝向左侧移动;底盘26和模芯27转动360

°

使得型材上半部得到卷曲,然后启动油缸三32带动升降杆33以及底部的下压轮34下移对型材进行下压使型材得到弯曲,然后再将油缸三32复位;再启动油缸五51带动左成型板52沿滑槽二53朝向右侧移动推动型材下半部朝向右成型板62弯曲,在左成型板52和右成型板62的作用下完成对型材下半部的成型,继而得到s型犁臂;成型结束后,启动油缸五51带动左成型板52沿滑槽二53朝向左侧移动,启动油缸六61带动右成型板62沿滑槽63向右移动一定距离,然后再启动油缸一211,使油缸一211带动拉杆219以及模芯27后退,继而使得成型后的s型犁臂脱离模芯27,方便将其取出,然后通过油缸一211带动模芯27向外伸出复位,并通过油缸二214带动底盘26和模芯27顺时针转动360

°

后复位即可。

26.通过本发明提供的s型犁臂热锻成型机,使得产品能够一次自动加工至成型,周而复始的循环运作能够降低生产成本并提高产品的生产效率和产品的成型质量。

27.以上所述仅是本发明专利的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明专利原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。