1.本实用新型涉及汽车零部件加工设备,具体涉及一种驾驶室前悬翻转支座铣面设备。

背景技术:

2.商用车驾驶室悬置根据结构和减振性能分为刚性悬挂、半浮式驾驶室悬置及全浮式驾驶室悬置,近年来,我国公路总里程数达到世界第一,公路运输的发展带动了我国重卡行业飞速发展,随着汽车需求的日益增加 ,人们已不仅仅满足于商用车的安全性,快速性,经济

3.性,对于汽车乘坐舒适性要求也越来越高,所以许多汽车企业以及院校在重卡悬置问题的研究上也在不断深入;

4.目前国内大多数重卡多采用全浮式驾驶悬置 ,全浮式驾驶室悬置又称四点悬浮驾驶室 ,整个驾驶室全部通过悬置系统和车架连接,悬置系统可以把车架传递给驾驶室的振动冲击尽可能的消除掉,从而降低驾驶室的颠簸程度,给驾驶员一个舒适的驾乘环境。

5.现在主流的全浮式驾驶室悬置主要分为驾驶室前悬置总成与驾驶室后悬置总成,大多数驾驶室前悬置总成根据翻转中心固定形式可分为翻转中心固定式和翻转中心浮动式,翻转中心固定式结构将稳定杆总成通过前悬下支座连接在车架上,稳定杆总成通过翻转轴承与前悬下支座连接实现驾驶室翻转功能,驾驶室悬置摆臂则多采用实心衬套与前悬置上支架连接,前悬上支架再与驾驶室连接,减振元件连接在上支架与下支座之间;

6.下支座即前悬翻转支座,传统的翻转支座都是采用人工通过铣床铣面加工或者通过加工中心来加工,人工方式效率低下,加工中心成本高但效率也较低,有必要设计一种既能提高加工效率、成本又比加工中心低的专为前悬翻转支座铣面的设备。

技术实现要素:

7.本实用新型所要解决的技术问题在于针对上述现有技术的不足,

8.提供一种驾驶室前悬翻转支座铣面设备。

9.为实现上述目的,本实用新型提供了如下技术方案:一种驾驶室前悬翻转支座铣面设备,包括工作台,其特征在于:所述工作台中部架设可沿工作台横向往复滑移的输送台,翻转支座通过定位台放置于输送台上并通过输送台沿工作台滑移设置,所述工作台在输送台一侧设有对翻转支座用于支撑货车大梁钢架构的a面进行加工的第一铣面工位及与第一铣面工位间隔设置且相对设立的两个对翻转支座与货车大梁钢架构固定连接的b面进行加工的第二铣面工位,所述工作台在输送台远离第一铣面工位的一端端部设有可沿工作台纵向往复滑移用于对翻转支座与限位调节板接触的c面进行加工的第三铣面工位。

10.采用上述技术方案,传统的翻转支座是通过铣床加工或者也有采用加工中心进行加工的,前者加工效率低且精度不高,而后者购置成本高昂,而本实用新型的技术方案中,通过在工作台上设置输送台、第一铣面工位、相对设立的第二铣面工位,第三铣面工位进行

针对性加工,通过第一铣面工位将翻转支座用于支撑货车大梁钢架构的a面进行加工,通过第二铣面工位对翻转支座与货车大梁钢架构固定连接的b面进行加工,通过第三铣面工位对翻转支座与限位调节板接触的c面进行加工,针对性强,翻转支座通过定位台固定在输送台上跟随输送台移动,即在加工过程中,翻转支座位置是相对固定的,无需像人工加工那样在加工过程中对翻转支座位置进行调整,加工方便,加工效率高。

11.上述的一种驾驶室前悬翻转支座铣面设备可进一步设置为:所述输送台包括相对设立于工作台上的第一直线导轨、通过第一滑块安装于第一直线导轨上的安装座及设置于两第一直线导轨之间用于驱动安装座沿第一直线导轨往复移动的第一驱动机构,所述定位台垂直安装于安装座上。

12.采用上述技术方案,输送台包括相对设立于工作台上的第一直线导轨、通过第一滑块安装于第一直线导轨上的安装座及设置于两第一直线导轨之间用于驱动安装座沿第一直线导轨往复移动的第一驱动机构,通过定位台固定在安装座上的翻转支座在完成a面、b面加工后可通过第一驱动机构驱动安装座自动调节到下一加工位置等待加工,提升加工效率。

13.上述的一种驾驶室前悬翻转支座铣面设备可进一步设置为:所述第三铣面工位包括固定设置于工作台上相对设立的第二直线导轨及通过第二滑块安装于第二直线导轨的第二安装座,所述第二安装座上安装第三镗铣动力头组件,所述第二直线导轨之间设置有驱动第二安装座沿第二直线导轨往复移动的第二驱动机构。

14.采用上述技术方案,第三铣面工位包括固定设置于工作台上相对设立的第二直线导轨及通过第二滑块安装于第二直线导轨的第二安装座,第二安装座通过第二驱动机构驱动其沿第二直线导轨移动,镗铣动力头组件可以直接采用市面上现有的bt40动力头组件,在bt40动力头组件上安装铣刀,将第三铣面工位设置成可以移动的,提升通用性。

15.上述的一种驾驶室前悬翻转支座铣面设备可进一步设置为:所述第二铣面工位通过相对设立的第三直线导轨安装于工作台,所述第二铣面工位可沿第三直线导轨相互靠近或远离,所述第三直线导轨之间安装有可驱动第二铣面工位沿第三直线导轨往复滑移的第三驱动机构。

16.采用上述技术方案,第二铣面工位通过第三驱动机构相互靠近时同时对翻转支座的b面两端进行铣面,铣面完成后通过第三驱动机构相互远离,对输送台进行让位,以便于输送台将待加工零件输送向下一道加工工序进行加工。

17.上述的一种驾驶室前悬翻转支座铣面设备可进一步设置为:所述第一铣面工位包括安装于工作台上的第一铣面安装台及通过相对设立的第四直线导轨安装于第一铣面安装台的第一镗铣动力头组件,所述第一铣面安装台上设有驱动第一镗铣动力头组件沿第四直线导轨往复从而靠近或远离工作台的第四驱动机构。

18.采用上述技术方案,由于翻转支座的a面是其相对于安装在安装座上的另一面,在对该面进行加工时,第一镗铣动力头组件要从上方靠近进行加工,加工完成后远离该面,通过第四驱动机构驱动第一镗铣动力头组件沿第四直线导轨上下往复,不仅结构简单且稳定可控。

19.上述的一种驾驶室前悬翻转支座铣面设备可进一步设置为:所述第一驱动机构、第二驱动机构、第三驱动机构、第四驱动机构均包括一伺服电机及一滚珠丝杆副。

20.采用上述技术方案,将第一、第二、第三、第四驱动机构均设置为通过伺服电机驱动的滚珠丝杆副,第一驱动机构包括第一滚珠丝杆副及第一伺服电机,第一滚珠丝杆副的第一螺母与安装座固定连接,第一伺服电机驱动螺母沿丝杆运动,从而带动与第一螺母固定连接的安装座沿丝杆运动,第二驱动机构包括第二滚珠丝杆副及第二伺服电机,第二滚珠丝杆副的第二螺母与第二安装座固定连接,第二伺服电机驱动第二螺母沿第二滚珠丝杆副的第二丝杆运动从而带动第二安装座沿第二丝杆运动,第三驱动机构包括第三滚珠丝杆副及第三伺服电机,第三滚珠丝杆副的第三螺母与第二铣面工位固定连接,第三伺服电机驱动第三螺母沿第三丝杆运动从而带动与第三螺母固定连接的第二铣面工位运动,第四驱动机构包括第四滚珠丝杆副及第四伺服电机,第一镗铣动力头组件与第四滚珠丝杆副的第四螺母固定连接,第四伺服电机驱动第四螺母沿第四丝杆运动从而带动第一镗铣动力头组件沿第四丝杆运动,将第一、第二、第三、第四驱动机构均设置为相同的零部件,方便制造且后期维护时方便统一更换维修。

21.上述的一种驾驶室前悬翻转支座铣面设备可进一步设置为:第二铣面工位包括第二铣面安装台及安装于第二铣面安装台上的第二镗铣动力头组件。

22.上述的一种驾驶室前悬翻转支座铣面设备可进一步设置为:所述工作台外周还设置有钣金围板,所述钣金围板上安装有可开合的观察门。

23.采用上述技术方案,通过设置钣金围板防止加工时残料飞出设备外部给车间造成污染或影响车间工人的人身安全,提高安全性、保证车间的整洁。

24.本实用新型的有益效果为:对翻转支座的加工效率高且制造成本低于加工中心。

25.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

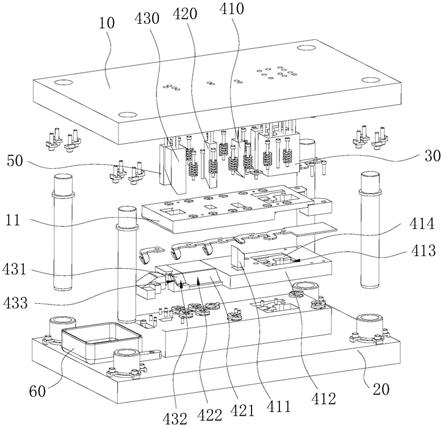

26.图1为本实用新型实施例的立体示意图。

27.图2为本实用新型实施例去掉钣金围板后的立体结构示意图。

28.图3为本实用新型实施例的去掉钣金围板后的分解结构示意图。

29.图4为翻转支座立体结构示意图1。

30.图5为翻转支座立体结构示意图2。

具体实施方式

31.参见图1-图5所示:一种驾驶室前悬翻转支座铣面设备,包括工作台1,工作台1中部架设可沿工作台1横向往复滑移的输送台2,如图1、2所示,翻转支座包括待铣的a面,相对设置的b面及c面,翻转支座3通过定位台4放置于输送台2上并通过输送台2沿工作台1滑移设置,工作台1在输送台2一侧设有对翻转支座3用于支撑货车大梁钢架构的a面进行加工的第一铣面工位5及与第一铣面工位5间隔设置且相对设立的两个对翻转支座3与货车大梁钢架构固定连接的b面进行加工的第二铣面工位6,工作台1在输送台2远离第一铣面工位5的一端端部设有可沿工作台1纵向往复滑移用于对翻转支座3与限位调节板接触的c面进行加工的第三铣面工位7,输送台2包括相对设立于工作台1上的第一直线导轨21、通过第一滑块安装于第一直线导轨21上的安装座23及设置于两第一直线导轨21之间用于驱动安装座23沿第一直线导轨21往复移动的第一驱动机构,定位台4垂直安装于安装座23上,第三铣面工

位7包括固定设置于工作台1上相对设立的第二直线导轨71及通过第二滑块安装于第二直线导轨71的第二安装座73,第二安装座73上安装第三镗铣动力头组件74,第二直线导轨71之间设置有驱动第二安装座73沿第二直线导轨71往复移动的第二驱动机构,第二铣面工位6通过相对设立的第三直线导轨61安装于工作台1,第二铣面工位6可沿第三直线导轨61相互靠近或远离,第三直线导轨61之间安装有可驱动第二铣面工位6沿第三直线导轨61往复滑移的第三驱动机构,第一铣面工位5包括安装于工作台1上的第一铣面安装台51及通过相对设立的第四直线导轨52安装于第一铣面安装台51的第一镗铣动力头组件53,第一铣面安装台51上设有驱动第一镗铣动力头组件53沿第四直线导轨52往复从而靠近或远离工作台1的第四驱动机构,第二铣面工位6包括第二铣面安装台62及安装于第二铣面安装台62上的第二镗铣动力头组件63,第一驱动机构、第二驱动机构、第三驱动机构、第四驱动机构均包括一伺服电机及一滚珠丝杆副,第一驱动机构包括第一滚珠丝杆副及第一伺服电机203,第一滚珠丝杆副的第一螺母201与安装座23固定连接,第一伺服电机203驱动第一螺母201沿第一丝杆202运动,从而带动与第一螺母201固定连接的安装座23沿第一丝杆202运动,第二驱动机构包括第二滚珠丝杆副及第二伺服电机703,第二滚珠丝杆副的第二螺母701与第二安装座73固定连接,第二伺服电机703驱动第二螺母701沿第二滚珠丝杆副的第二丝杆702运动从而带动第二安装座73沿第二丝杆702运动,第三驱动机构包括第三滚珠丝杆副及第三伺服电机603,第三滚珠丝杆副的第三螺母601与第二铣面工位6固定连接,第三伺服电机603驱动第三螺母601沿第三丝杆602运动从而带动与第三螺母601固定连接的第二铣面工位6运动,第四驱动机构包括第四滚珠丝杆副及第四伺服电机503,第一镗铣动力头组件53与第四滚珠丝杆副的第四螺母501固定连接,第四伺服电机503驱动第四螺母501沿第四丝杆502运动从而带动第一镗铣动力头组件53沿第四丝杆502运动,工作台1外周还设置有钣金围板8,钣金围板8上安装有可开合的观察门9,工作台1一端还设有废料排出通道10。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。