1.本发明涉及精密加工装备技术领域,尤其是一种高精度单晶金刚石刀具刃磨装置及刃磨方法。

背景技术:

2.随着国内航空航天、医学、汽车等领域的快速发展,对机械加工精度要求越来越高,而原有的高速钢、硬质合金刀具已渐渐不能满足加工的要求,这就使得具有更高硬度、性能更优越的金刚石刀具的使用场合和市场规模日益增加,在机械加工领域占有非常重要的地位。

3.金刚石刀具多用于精密级及以上精度的零件加工中,其中超精密加工更注重使用高精度的单晶金刚石刀具。一把高质量的金刚石刀具的生产,除了需要成熟的刀具制造工艺,更离不开高精度的、稳定的刀具生产设备,单晶金刚石刀具的加工要求更是严苛。目前,机械研磨法是公认的金刚石刀具生产中高效率、低成本、操作简便且适用性最广的一种方法。但是对于单晶金刚石晶体,其特有的高硬度、耐磨损、难焊接、各向异性等特点,使得该类刀具的制备非常困难,想要获得高精度的单晶刀具更是需要专业的加工设备。

4.要想研磨出高精度的天然单晶金刚石刀具,必须使用满足其加工过程需求的高精度金刚石刀具刃磨装置:该设备除了需要具有较高的精度,还需要具备较高的刚度,以保证设备在研磨高硬度的金刚石过程中,具备良好的精度保持性;此外,设备还需要满足研磨方向、砂轮盘仰角的可调节以及多种运动功能的实现。

5.综上所述,有必要提供一种高精度单晶金刚石刀具刃磨装置来实现高精度天然单晶金刚石刀具的加工。

技术实现要素:

6.本发明要解决的技术问题是:为了克服现有技术中之不足,本发明提供一种高精度单晶金刚石刀具刃磨装置及刃磨方法,以解决现有刀具刃磨设备的结构和功能无法满足高精度单晶金刚石刀具刃磨需要的问题。

7.本发明解决其技术问题所采用的技术方案是:一种高精度单晶金刚石刀具刃磨装置,包括基座和主轴部件,所述的基座上表面安装有作横向运动的进给导轨、作纵向运动的往复导轨,所述往复导轨的工作台面内嵌设有回转工作台,进给导轨的工作台面上安装有实现主轴部件作上下摆动的主轴俯仰部件,主轴俯仰部件朝向回转工作台的侧面安装有主轴升降部件,所述主轴部件安装在主轴升降部件上,回转工作台的工作台面固定有刀架部件,往复导轨上设有相机系统,所述往复导轨与进给导轨的运动方向互相垂直;回转工作台的轴线与往复导轨的工作台面互相垂直;主轴俯仰部件、主轴升降部件以及主轴部件的中心对称平面共面,并该共面与进给导轨的工作台面互相垂直;相机系统的相机轴线与回转工作台的轴线共线。

8.优选地,所述的往复导轨与进给导轨的运动方向之间的垂直度《2μm;回转工作台

的轴线与往复导轨的工作台面之间的垂直度《1μm;主轴俯仰部件、主轴升降部件以及主轴部件的中心对称平面与进给导轨的工作台面之间的垂直度《1μm。

9.为更好地提高设备的运动精度,所述的回转工作台、往复导轨、进给导轨均采用液体静压润滑支撑结构,主轴部件采用气体静压润滑支撑结构。

10.为实现往复导轨、进给导轨的快速移动和超高精度的定位,满足超小磨削量的连续进给的要求,所述的往复导轨和进给导轨均采用直线电机直接驱动、并配置反馈分辨率为1nm的直线光栅尺。

11.为避免金刚石刀具离线检测过程中,刀具装夹导致的重复定位误差的产生,所述的相机系统包括两种规格不同的光学镜头,其中一种低放大倍率的光学镜头用于观测设备加工过程,另一种高放大倍率的光学镜头用于金刚石刀具的在位检测。

12.一种高精度单晶金刚石刀具刃磨方法,包括以下步骤:

13.步骤一:向高速旋转的主轴部件内通入高压气体,向回转工作台、往复导轨、进给导轨内通入高压液压油使其浮起,检查气压和油压是否正常并让设备稳定运转20分钟以上;

14.步骤二:将被加工的金刚石刀具毛坯安装在刀架部件中,通过相机系统的高放大倍率的光学镜头观察并调整刀架部件,使得金刚石刀具的刀片处于回转工作台的中心位置,将相机系统的光学镜头更换为低放大倍率的光学镜头;

15.步骤三:转动主轴俯仰部件中的手轮,使主轴部件轴线与水平面间的夹角等于要研磨的金刚石刀具的后角;

16.步骤四:启动主轴部件,控制进给导轨带动主轴部件向金刚石刀具的方向做进给运动,直至听到金刚石刀具和砂轮盘接触的声音;

17.步骤五:启动回转工作台使其在设定的角度范围内往复摆动,启动往复导轨使其在设定的长度范围内往复移动;

18.步骤六:启动主轴升降部件,带动主轴部件上下移动,改变金刚石刀具的研磨方向为金刚石刀具在砂轮盘接触点上的切线方向,加工过程中,控制主轴升降部件和往复导轨的联动,确保金刚石刀具与砂轮盘上任意一点接触,实现金刚石刀具任意方向的研磨;

19.步骤七:控制进给导轨带动主轴部件多次进给,直至加工出所需要轮廓的金刚石刀具,控制进给导轨完成退刀,主轴部件停转,取下刀架部件中的金刚石刀具。

20.本发明的有益效果是:本发明的高精度单晶金刚石刀具刃磨装置通过多个运动部件的运动,可实现金刚石刀具和主轴砂轮盘之间多自由度的相对移动和姿态摆动,设备整体结构紧凑,精度高、刚度强,不论是装夹刀具还是转动主轴俯仰部件的手轮,都在操作人员可以轻松触及到的范围内,设备的布局和驱动形式既可以提高设备的操作便捷性,又可以提高设备的精度和工作稳定性。

21.本发明的高精度单晶金刚石刀具刃磨方法,通过控制设备各个部件的相对移动,尤其是通过控制主轴升降部件和往复导轨的联动,实现金刚石刀具研磨方向的不断变化,以满足单晶金刚石刀具的研磨需求。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

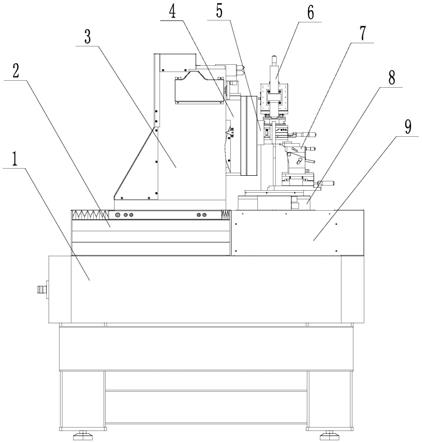

23.图1是本发明的结构示意图。

24.图2是本发明的三维结构示意图。

25.图中:1.基座,2.进给导轨,3.主轴俯仰部件,4.主轴升降部件,5.主轴部件,6.相机系统,7.刀架部件,8.回转工作台,9.往复导轨。

具体实施方式

26.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

27.如图1、图2所示的一种高精度单晶金刚石刀具刃磨装置,包括基座1、进给导轨2、主轴俯仰部件3、主轴升降部件4、主轴部件5、相机系统6、刀架部件7、回转工作台8和往复导轨9。

28.具体来说,所述的往复导轨9和进给导轨2的底面固定安装在基座1上,基座1为花岗岩材料,变形系数小,可以提高设备的稳定性;回转工作台8嵌装在往复导轨9的工作台面中,如此可以缩短金刚石刀具到往复导轨9的工作台面之间的距离,从而减小往复导轨9运动过程中刀具跟随往复导轨9移动时产生的晃动量,提高设备的加工精度和工作稳定性。

29.所述的主轴俯仰部件3固定安装在进给导轨2的台面上,主轴升降部件4安装在主轴俯仰部件3朝向回转工作台8的侧面,安装有砂轮盘的主轴部件5安装在主轴升降部件4上。由于主轴俯仰部件3和主轴升降部件4部分整体体积和重量较大,与进给导轨2固定连接,则不需要频繁地移动,可以提高设备的稳定性;刀架部件7与回转工作台8的工作台面固定连接,相机系统6固定安装在往复导轨9的台面上,可以使得相机镜头始终与被加工的金刚石刀具保持相对静止状态,便于实时观察刀具的加工情况。

30.所述的往复导轨9和进给导轨2的运动方向互相垂直,垂直度《2μm;回转工作台8的轴线与往复导轨9的工作台面互相垂直,垂直度《1μm;主轴俯仰部件3、主轴升降部件4以及主轴部件5的中心对称平面共面,该平面与进给导2的工作台面互相垂直,垂直度《1μm,如此可以保证设备的加工精度;相机系统6的相机轴线与回转工作台8的轴线共线,便于设备的对刀和刀具加工过程中的监测。

31.所述的回转工作台8、往复导轨9、进给导轨2都采用液体静压润滑支撑的形式,主轴部件5采用气体静压润滑支撑的形式,可以提高设备的精度,液体静压润滑支撑的形式可以增大设备的刚度。

32.所述的往复导轨9和进给导轨2都采用直线电机直接驱动的形式,并配有超高精度的直线光栅尺,直线光栅尺的反馈分辨率为1nm,既可以提高往复导轨9和进给导轨2快速移动的控制精度,实现超小磨削量的连续进给,防止金刚石刀具的崩碎,又可以针对单晶金刚石的各向异性,不断地通过增减进给量控制磨削力的大小,在硬点处加大磨削力,软点处减小磨削力,最终保证单晶金刚石整体加工效果的一致性,得到更高精度的金刚石刀具。

33.所述的相机系统6包含两种规格不同的光学镜头,其中一种低放大倍率的镜头用于观测加工过程,另一种高放大倍率的镜头用于金刚石刀具的在位检测,两个光学镜头通过快速定位夹紧装置进行快换,加工时,使用低放大倍率的镜头,检测时,通过快速定位夹紧装置更换高放大倍率的镜头,如此可以避免金刚石刀具离线检测过程中,刀具装夹导致的重复定位误差的产生。

34.一种采用上述刃磨装置进行高精度单晶金刚石刀具刃磨的刃磨方法,包括以下步骤:

35.步骤一:向高速旋转的主轴部件5内通入高压气体,向回转工作台8、往复导轨9、进给导轨2内通入高压液压油使其浮起,检查气压和油压是否正常并让设备稳定20分钟以上;

36.步骤二:将被加工的金刚石刀具毛坯安装在刀架部件7中,通过相机系统6的高放大倍率的光学镜头观察并调整刀架部件7,使得金刚石刀具的刀片处于回转工作台8的中心位置,将相机系统6的光学镜头更换为低放大倍率的光学镜头;

37.步骤三:转动主轴俯仰部件3上的手轮,使主轴部件5轴线与水平面间的夹角等于要研磨的金刚石刀具的后角;

38.步骤四:启动主轴部件5,控制进给导轨2带动主轴部件5向金刚石刀具的方向做进给运动,直至听到刀具与安装在主轴部件5上的砂轮盘之间产生接触的声音;

39.步骤五:启动回转工作台8使其在设定的角度范围内往复摆动,启动往复导轨9使其在设定的长度范围内往复移动;

40.步骤六:启动主轴升降部件4,带动主轴部件5上下移动,因为单晶金刚石晶体具有各向异性,即金刚石晶体在不同位置处,不同研磨方向的加工效率和加工质量会有所差异,因此需要不断地改变金刚石刀具的研磨方向,金刚石刀具的研磨方向为刀具在砂轮盘接触点上的切线方向,加工过程中,控制主轴升降部件4和往复导轨9的联动,实现刀具与砂轮盘上任意一点接触,即实现刀具任意方向的研磨。

41.步骤七:控制进给导轨2带动主轴部件5多次进给,直至加工出所需要轮廓的单晶金刚石刀具,控制进给导轨2完成退刀,主轴部件5停转,取下刀架部件7中的单晶金刚石刀具。

42.由于在工作过程中,设备的往复导轨9需要频繁、快速、大位移量地作往复移动,而进给导轨2除了在进刀、退刀时,只需间歇性地以微小的位移量向一个方向移动,并且主轴俯仰部件3、主轴升降部件4、主轴部件5组成的整体,相比于回转工作台8和刀架部件7组成的整体,不论是体积还是重量都大得多,因此本发明将主轴俯仰部件3、主轴升降部件4和主轴部件5组成的整体结构固定在间歇、微量运动的进给导轨2的工作台面上,而回转工作台8和刀架部件7组成的整体结构固定在频繁、快速且大位移量运动的往复导轨9上,以进一步加强设备的工作稳定性;同时将回转工作台8的大部分结构嵌装在往复导轨9的工作台面以下,如此可以缩短金刚石刀具到往复导轨9工作台面的距离,从而可减小往复导轨9运动过程中刀具跟随往复导轨9移动时产生的晃动量。

43.本发明的高精度单晶金刚石刀具刃磨装置通过多个运动部件的运动,可实现金刚石刀具和主轴砂轮盘之间多自由度的相对移动和姿态摆动,结构紧凑,精度高、刚度强,不论是装夹刀具还是转动主轴俯仰部件3的手轮,都在操作人员可以轻松触及到的范围内,设备的布局和驱动形式既可以提高设备的操作便捷性,又可以提高设备的精度和工作稳定性。

44.本发明的高精度单晶金刚石刀具刃磨方法,通过控制设备各个部件的相对移动,尤其是通过控制主轴升降部件4和往复导轨9的联动,实现刀具研磨方向的不断变化,以满足单晶金刚石刀具的研磨需求。

45.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完

全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。