1.本发明涉及玻璃限位生产领域,具体为一种玻璃纤维生产用防挤油收丝方法。

背景技术:

2.在玻璃纤维的成型过程中,玻璃纤维经铂金漏板、涂油器,在经过第一集束轮、第二分束板改变方向后,经过组合纱拉丝机所使用的排线负责强制将纱线导引缠绕到机头上,形成组合纱纱团,玻璃纤维需要通过排线器进行编排后进入拉丝机头成型,其中玻璃纤维从第一分束器、第二分束器至排线,第一分束器与第二分束器间作用为改变玻璃纤维方向,将玻璃纤维与拉丝机机头平行,其中张力最大的最为第一分束器处,现在池窑拉丝方法中在使用多孔数高流量漏板生产时,采用的漏板安装方式一般为平行安装,且因拉丝整体工艺线第一集束器位置张力最大的原因,玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”(浸润剂会因张力过大从丝束脱离)现象,对产品质量有较大的影响。因此我们对此做出改进,提出一种玻璃纤维生产用防挤油收丝方法。

技术实现要素:

3.为了解决上述技术问题,本发明提供了如下的技术方案:

4.本发明一种玻璃纤维生产用防挤油收丝方法,包括以下几个步骤,步骤1:原料配制:按重量份计,取叶蜡石63份、石灰石32.5份、高岭土12份、石英砂11份、萤火粉4份、芒硝3.5份、纯碱1.5份;

5.步骤2:将上述粉化后的原料投入混合发送罐,并添加辅助原料均匀混合,并压入熔窑中熔融:

6.步骤3:对熔窑进行加热使得原料温度上升,先进行预热,预热温度设定为900-1000℃预热时间为1-2h,然后进行熔融,熔融温度在1200-1500℃范围内烘干时间在5-8h;

7.步骤4:拉丝收丝,使用防挤油收丝装置对熔融状态的玻璃液进行拉丝收。

8.作为本发明的一种优选技术方案,所述步骤4中拉丝收丝后,在密闭的高温烘焙炉中对纤维进行分批热处理,温度控制在380-420℃,烘焙时间为40-60h,然后使用偶联剂对热处理过的纤维进行表面化学处理。

9.作为本发明的一种优选技术方案,所述玻璃纤维生产用防挤油收丝方法中的防挤油收丝装置,包括收丝辊以及设置在漏板下方的涂油辊,所述收丝辊与涂油辊之间设有防挤油分束机构和分束器,玻璃纤维丝从漏板中漏出,在涂油辊上进行涂油,然后依次绕过防挤油分束机构和分束器,在收丝辊上收丝。

10.作为本发明的一种优选技术方案,所述防挤油分束机构包括定位底板,所述定位底板的两侧设有支撑板,每个支撑板上经轴承安装有旋转杆,两个旋转杆之间连接有中心螺杆,且中心螺杆上设有多个斜向集束轮,且斜向集束轮上设有斜向导向槽。

11.作为本发明的一种优选技术方案,所述斜向集束轮经拆卸机构与中心螺杆拆卸连接,所述拆卸机构包括开设在斜向集束轮中心且供中心螺杆端部穿过的通孔,所述中心螺

杆上设有限位键槽,所述通孔的内壁上设有与限位键槽配合的限位花键,所述中心螺杆的两端设有对斜向集束轮固定的定位机构,所述定位机构包括设置在最外侧的斜向集束轮端部的导线块,所述中心螺杆的端部设有螺纹紧固帽,所述螺纹紧固帽与导线块之间设有压紧弹簧,且相邻的斜向集束轮之间设有间隔调节机构。

12.作为本发明的一种优选技术方案,所述间隔调节机构包括第一调节块和第二调节块,所述第一调节块和第二调节块外侧设有与斜向集束轮端面相配合的斜面,所述第一调节块和第二调节块之间设有延伸机构,所述延伸机构包括设置在第一调节块内侧端的伸缩腔,所述第二调节块的内侧端设有伸入到伸缩腔的伸缩块,且伸缩块沿着伸缩腔进行水平移动;所述伸缩腔的的内壁上设有第一螺纹,所述伸缩块的侧壁上设有与第一螺纹配合的第二螺纹。

13.作为本发明的一种优选技术方案,所述伸缩块与伸缩腔之间设有抵触弹簧。

14.作为本发明的一种优选技术方案,所述第一调节块上设有对伸缩块进行抵触固定的第一定位螺栓。

15.作为本发明的一种优选技术方案,所述中心螺杆与旋转杆之间经安装机构连接,所述安装机构包括设置在旋转杆内端部的且供中心螺杆端部伸入的对接腔,所述中心螺杆的端部可沿着对接腔移动,所述旋转杆上设有对中心螺杆固定的第二定位螺栓。

16.作为本发明的一种优选技术方案,所述导线块上设有对压紧弹簧一端端部进行收纳的第一收纳腔,所述螺纹紧固帽的端部设有对压紧弹簧另一端端部进行收纳的第二收纳腔。

17.本发明的有益效果是:1、该种玻璃纤维生产用防挤油收丝方法,在拉丝收丝过程中,使用防挤油收丝装置对熔融状态的玻璃液进行拉丝收丝,从而有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。

18.2、该种玻璃纤维生产用防挤油收丝方法中通过设置特定的防挤油收丝装置,是通过收丝辊进行收丝拉力,然后从漏板中漏出的玻璃纤维丝经过涂油辊涂覆一种胶层,然后在防挤油分束机构的作用下进行分束,并再经分束器进行分束,最后经收丝辊进行收丝,其中在防挤油分束机构有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。

19.3、该种玻璃纤维生产用防挤油收丝方法中防挤油分束机构主要是通过在旋转杆上设置中心螺杆且在中心螺杆上设置与多个带有斜向导向槽的斜向集束轮,其中通过利用斜向导向槽对玻璃纤维对集束分隔,有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响,其中在旋转杆的旋转作用下,有效避免了玻璃纤维丝与斜向集束轮发生剧烈摩擦而造成接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。

20.4、该种玻璃纤维生产用防挤油收丝方法中斜向集束轮经拆卸机构与中心螺杆拆卸连接,便于对斜向集束轮进行安装和拆卸,便于在使用时根据拉丝装备安装不同数量的

斜向集束轮,且本发明中的斜向集束轮的两端经定位机构固定,且斜向集束轮能够沿着中心螺杆进行移动来进行位置的改变,然后在再在定位机构的定位作用下进行定位,方便与拉丝设备进行对接,具有灵活性强和便于调节的特点,且定位机构内设有压紧弹簧,使得在对斜向集束轮进行定位后,斜向集束轮是与中心螺杆为弹性连接的,在玻璃纤维丝与斜向集束轮之间具有张力过大时,斜向集束轮能够发生弹性移动,避免玻璃纤维丝与斜向集束轮刚性拉扯而造成断裂。

21.5、该种玻璃纤维生产用防挤油收丝方法中在相邻的斜向集束轮之间设有间隔调节机构,利用间隔调节机构来对相邻的斜向集束轮之前的间距进行调节,便于满足对不同分束间隙的使用需求,且该间隔调节机构能够进行一定的伸缩,来对间隔调节机构的本身的长度进行调节,可根据使用需求进行灵活调节。进而相邻的斜向集束轮之前的间距进行调节,具有灵活性强的特点,无需制备多种规格的间隔调节机构有效降低了生产成本。其中所述伸缩块与伸缩腔之间设有抵触弹簧,且第一调节块上设有对伸缩块进行抵触固定的第一定位螺栓,有效避免第一调节块和第二调节块之间发生相对转动,而造成间隔调节机构松动,在而造成斜向集束轮产生间隙,造成斜向集束轮发生偏移。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

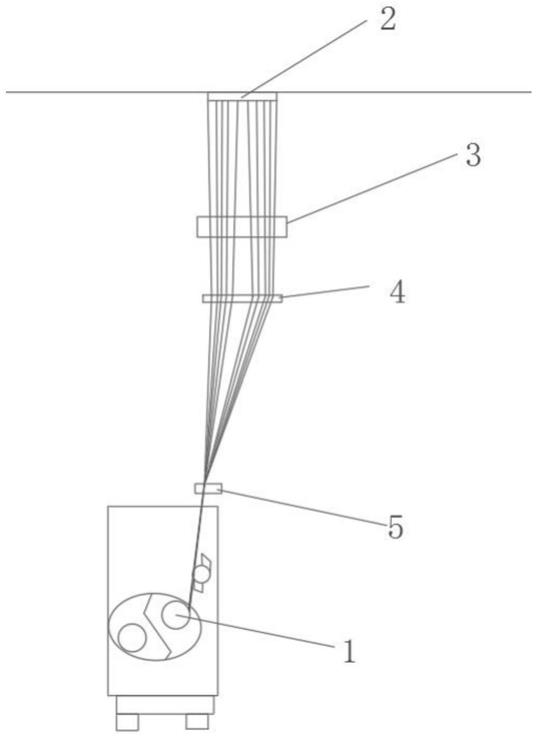

23.图1是本发明一种玻璃纤维生产用防挤油收丝方法的结构示意图;

24.图2是本发明一种玻璃纤维生产用防挤油收丝方法的防挤油分束机构的结构示意图;

25.图3是本发明一种玻璃纤维生产用防挤油收丝方法的斜向集束轮的结构示意图;

26.图4是本发明一种玻璃纤维生产用防挤油收丝方法的间隔调节机构的结构示意图;

27.图5是本发明一种玻璃纤维生产用防挤油收丝方法的定位机构的结构示意图;

28.图6是本发明一种玻璃纤维生产用防挤油收丝方法的限位键槽的结构示意图;

29.图7是本发明一种玻璃纤维生产用防挤油收丝方法的拆卸机构的结构示意图。

30.图中:1、收丝辊;2、漏板;3、涂油辊;4、防挤油分束机构;5、分束器;6、定位底板;7、支撑板;8、旋转杆;9、中心螺杆;10、斜向集束轮;11、斜向导向槽;12、拆卸机构;13、通孔;14、限位键槽;15、限位花键;16、定位机构;17、导线块;18、螺纹紧固帽;19、压紧弹簧;20、间隔调节机构;21、第一调节块;22、第二调节块;23、斜面;24、延伸机构;25、伸缩腔;26、伸缩块;27、第一螺纹;28、第二螺纹;29、抵触弹簧;30、第一定位螺栓;31、安装机构;32、对接腔;33、第二定位螺栓;34、第一收纳腔;35、第二收纳腔。

具体实施方式

31.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

32.实施例:如图1-7所示,本发明一种玻璃纤维生产用防挤油收丝方法,包括以下几个步骤,步骤1:原料配制:按重量份计,取叶蜡石63份、石灰石32.5份、高岭土12份、石英砂

11份、萤火粉4份、芒硝3.5份、纯碱1.5份:

33.步骤2:将上述粉化后的原料投入混合发送罐,并添加辅助原料均匀混合,并压入熔窑中熔融:

34.步骤3:对熔窑进行加热使得原料温度上升,先进行预热,预热温度设定为900-1000℃预热时间为1-2h,然后进行熔融,熔融温度在1200-1500℃范围内烘干时间在5-8h;

35.步骤4,拉丝收丝,使用防挤油收丝装置对熔融状态的玻璃液进行拉丝收丝。

36.其中,所述步骤4中拉丝收丝后,在密闭的高温烘焙炉中对纤维进行分批热处理,温度控制在380-420℃,烘焙时间为40-60h,然后使用偶联剂对热处理过的纤维进行表面化学处理。在拉丝收丝过程中,使用防挤油收丝装置对熔融状态的玻璃液进行拉丝收丝,从而有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。

37.其中,所述步骤4总防挤油收丝装置包括收丝辊1以及设置在漏板2下方的涂油辊3,所述收丝辊1与涂油辊3之间设有防挤油分束机构4和分束器5,玻璃纤维丝从漏板2中漏出,在涂油辊3上进行涂油,然后依次绕过防挤油分束机构4和分束器5,在收丝辊1上收丝,是通过收丝辊进行收丝拉力,然后从漏板中漏出的玻璃纤维丝经过涂油辊涂覆一种胶层,然后在防挤油分束机构的作用下进行分束,并再经分束器进行分束,最后经收丝辊进行收丝,其中在防挤油分束机构有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。

38.其中,所述防挤油分束机构4包括定位底板6,所述定位底板6的两侧设有支撑板7,每个支撑板7上经轴承安装有旋转杆8,两个旋转杆8之间连接有中心螺杆9,且中心螺杆9上设有多个斜向集束轮10,且斜向集束轮10上设有斜向导向槽11。防挤油分束机构4主要是通过在旋转杆8上设置中心螺杆9且在中心螺杆9上设置与多个带有斜向导向槽11的斜向集束轮10,其中通过利用斜向导向槽11对玻璃纤维对集束分隔,有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响,其中在旋转杆8的旋转作用下,有效避免了玻璃纤维丝与斜向集束轮10发生剧烈摩擦而造成接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。

39.其中,所述斜向集束轮10经拆卸机构12与中心螺杆9拆卸连接,所述拆卸机构12包括开设在斜向集束轮10中心且供中心螺杆9端部穿过的通孔13,所述中心螺杆9上设有限位键槽14,所述通孔13的内壁上设有与限位键槽配合的限位花键15,所述中心螺杆9的两端设有对斜向集束轮10固定的定位机构16,所述定位机构16包括设置在最外侧的斜向集束轮10端部的导线块17,所述中心螺杆9的端部设有螺纹紧固帽18,所述螺纹紧固帽18与导线块17之间设有压紧弹簧19,且相邻的斜向集束轮10之间设有间隔调节机构20。斜向集束轮10经拆卸机构12与中心螺杆9拆卸连接,便于对斜向集束轮10进行安装和拆卸,便于在使用时根据拉丝装备安装不同数量的斜向集束轮10,且本发明中的斜向集束轮10的两端经定位机构固定,且斜向集束轮10能够沿着中心螺杆9进行移动来进行位置的改变,然后在再在定位机

构的定位作用下进行定位,方便与拉丝设备进行对接,具有灵活性强和便于调节的特点,且定位机构内设有压紧弹簧19,使得在对斜向集束轮10进行定位后,斜向集束轮10是与中心螺杆9为弹性连接的,在玻璃纤维丝与斜向集束轮10之间具有张力过大时,斜向集束轮10能够发生弹性移动,避免玻璃纤维丝与斜向集束轮10刚性拉扯而造成断裂.

40.其中,所述间隔调节机构20包括第一调节块21和第二调节块22,所述第一调节块21和第二调节块22外侧设有与斜向集束轮10端面相配合的斜面23,所述第一调节块21和第二调节块22之间设有延伸机构24,所述延伸机构24包括设置在第一调节块21内侧端的伸缩腔25,所述第二调节块22的内侧端设有伸入到伸缩腔25的伸缩块26,且伸缩块26沿着伸缩腔25进行水平移动;所述伸缩腔25的的内壁上设有第一螺纹27,所述伸缩块26的侧壁上设有与第一螺纹27配合的第二螺纹28。

41.其中,所述伸缩块29与伸缩腔25之间设有抵触弹簧29,在相邻的斜向集束轮10之间设有间隔调节机构20,利用间隔调节机构20来对相邻的斜向集束轮10之前的间距进行调节,便于满足对不同分束间隙的使用需求,且该间隔调节机构20能够进行一定的伸缩,来对间隔调节机构20的本身的长度进行调节,可根据使用需求进行灵活调节。进而相邻的斜向集束轮10之前的间距进行调节,具有灵活性强的特点,无需制备多种规格的间隔调节机构20有效降低了生产成本。其中所述伸缩块26与伸缩腔25之间设有抵触弹簧29,且第一调节块21上设有对伸缩块26进行抵触固定的第一定位螺栓30,有效避免第一调节块21和第二调节块22之间发生相对转动,而造成间隔调节机构20松动,在而造成斜向集束轮10产生间隙,造成斜向集束轮10发生偏移。

42.所述中心螺杆9与旋转杆8之间经安装机构31连接,所述安装机构31包括设置在旋转杆8内端部的且供中心螺杆9端部伸入的对接腔32,所述中心螺杆9的端部可沿着对接腔32移动,所述旋转杆8上设有对中心螺杆9固定的第二定位螺栓33,便于对中心螺杆进行安装从而便于对防挤油分束机构进行组装。

43.所述导线块17上设有对压紧弹簧19一端端部进行收纳的第一收纳腔34,所述螺纹紧固帽18的端部设有对压紧弹簧19另一端端部进行收纳的第二收纳腔35,避免压紧弹簧19发生滑脱。

44.工作原理,是通过收丝辊1进行收丝拉力,然后从漏板2中漏出的玻璃纤维丝经过涂油辊3涂覆一种胶层,然后在防挤油分束机构4的作用下进行分束,并再经分束器5进行分束,最后经收丝辊1进行收丝,其中在防挤油分束机构4有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。防挤油分束机构4主要是通过在旋转杆8上设置中心螺杆9且在中心螺杆9上设置与多个带有斜向导向槽11的斜向集束轮10,其中通过利用斜向导向槽11对玻璃纤维对集束分隔,有效避免了在拉丝整体工艺中第一集束器位置张力最大的原因,从而使得玻璃纤维与分束树脂分束板接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响,其中在旋转杆8的旋转作用下,有效避免了玻璃纤维丝与斜向集束轮10发生剧烈摩擦而造成接触点处容易出现纤维断裂和“挤油”即浸润剂会因张力过大从丝束脱离现象,对产品质量有较大的影响。

45.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。