1.本实用新型涉及一种加工端面深槽的刀具组,属于切削加工技术领域。

背景技术:

2.端面深槽具有轴向深度大,径向宽度小等特点,要求加工刀具必须具有足够的悬伸长度。加工时通常都采用专用端面槽刀加工,槽刀刀板需要做的足够长,以满足深槽的加工深度要求,但如果槽刀刀板的长度过大,其刚性就会减弱,为了解决这一问题,可将槽刀刀板的厚度增加,刀板厚度增加后其夹持的槽刀刀片规格也会相应增大。在加工端面槽时通常选用球头槽刀刀片,但过大圆弧尺寸的球头槽刀刀片加工时产生的切削抗力非常大,所引起的切削振动也很大,造成槽刀刀片的磨损崩刃非常快,增加了刀具成本投入。为了尽量降低槽刀加工时产生的切削振动,加工参数不能给的太高,造成加工效率低下,严重拖慢了生产节拍。过长的刀板也会造成其对槽刀刀片的夹持力下降,槽刀刀片在加工时很容易出现松动,影响加工的顺利进行和零件的加工质量。同时,如果端面深槽槽底拐角圆弧的尺寸小于槽刀刀片的圆弧尺寸,会造成槽底拐角圆弧区域加工不彻底,需要额外增加其它刀具进行加工,会进一步增加刀具成本投入,进一步影响加工效率。

技术实现要素:

3.本实用新型的目的是提供一种加工端面深槽的刀具设计方案,减小刀具切削振动,维持加工工况稳定,降低刀具损耗,提高加工效率。

4.本实用新型的技术方案:一种加工端面深槽的刀具设计方案,采用三把端面槽刀加工端面深槽,第一把端面槽刀加工端面深槽的前端区域,第二把和第三把端面槽刀的刀板做成台阶形,分别加工端面深槽后端区域的上部和下部。

5.所述端面槽刀的刀体规格按机床刀座规格设置。

6.所述台阶形刀板台阶长度按第一把端面槽刀加工深度设置。

7.所述台阶形刀板较厚一级台阶厚度按端面深槽宽度设置。

8.本实用新型的具体效果表现在,通过新设计的刀具方案,先采用第一把端面槽刀加工端面深槽前端区域,加工深度根据端面槽刀有效加工深度确定,第二把和第三把端面槽刀的刀板做成台阶形状,其较厚一级台阶的厚度根据已加工的端面深槽宽度确定,长度根据端面深槽剩余的加工长度确定,保证刀具既可以加工到需要加工的部分又不会与端面槽已加工表面发生干涉。利用第一把端面槽刀已加工出的空间,可以将第二把和第三把端面槽刀刀板的一部分长度加厚,增加刀具整体刚性,保持切削状态稳定,提高材料去除效率。为了进一步提高加工效率,避免槽刀刀片在切削时出现松动,将槽刀刀片改为r型刀片,采用螺钉在刀片中间拧紧,可有效提高刀片的夹持稳定性,提高切削参数,实现快速去除材料的目的。

附图说明

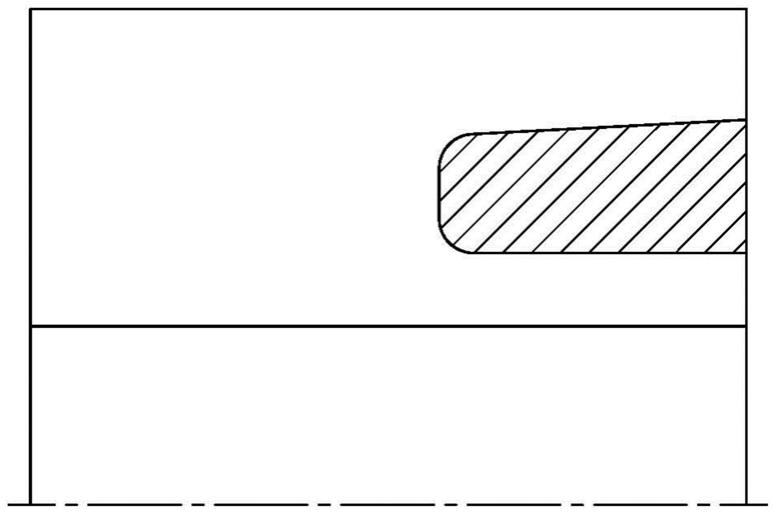

9.图1为所加工端面深槽的示意图。

10.图2为所加工端面深槽加工区域划分示意图。

11.图3为本实用新型端面槽刀1示意图。

12.图4为本实用新型端面槽刀2示意图。

13.图5为本实用新型端面槽刀3示意图。

具体实施方式

14.一种加工端面深槽的刀具设计方案,端面槽刀1加工端面深槽加工区域1,端面槽刀2加工端面深槽加工区域2,端面槽刀3加工端面深槽加工区域3。

15.实施例:

16.以加工某零件端面深槽为例来介绍该实用新型:

17.1)如图1中阴影部分所示,该端面深槽的轴向深度达到53mm,直径范围为φ118mm~φ164mm,槽底拐角圆弧为r6mm,所实用新型的端面槽刀可以实现对该区域的加工;

18.2)如图2所示,将端面深槽划分为3个加工区域,分别由3把端面槽刀加工,端面槽刀1加工区域1,端面槽刀2加工区域2,端面槽刀3加工区域3;

19.3)如图3所示,端面槽刀1的刀体规格为32mm

×

32mm,刀体总长180mm,有效切削深度为30mm,夹持r型刀片,刀片宽度为8mm,刀尖圆弧为r4mm。端面槽刀1用于加工区域1,该区域轴向深度为30mm,在悬伸长度为30mm的情况下,端面槽刀1的刀板仍可以保持良好的切削性能,可实现快速稳定加工;

20.4)如图4所示,端面槽刀2的刀体规格为32mm

×

32mm,刀体总长180mm,有效切削深度为25mm,有效伸出长度55.5mm,较厚一级刀板的厚度为14mm,较薄一级刀板厚度为7.5mm,夹持r型刀片,刀片宽度为8mm,刀尖圆弧为r4mm。端面槽刀2用于加工区域2,该区域轴向深度为25mm,通过将端面槽刀2的刀板进行分级加厚处理,可有效提高刀具的整体刚性,减小切削振动,实现稳定加工;

21.5)如图5所示,端面槽刀3的刀体规格为32mm

×

32mm,刀体总长180mm,有效切削深度为25mm,有效伸出长度55.5mm,较厚一级刀板的厚度为14.5mm,较薄一级刀板厚度为7.5mm,夹持r型刀片,刀片宽度为8mm,刀尖圆弧为r4mm。端面槽刀3用于加工区域3,该区域轴向深度为25mm,通过将端面槽刀3的刀板进行分级加厚处理,可有效提高刀具的整体刚性,减小切削振动,实现稳定加工。

技术特征:

1.一种加工端面深槽的刀具组,其特征在于,包括:第一端面槽刀(1)、第二端面槽刀(2)和第三端面槽刀(3);第一端面槽刀(1)加工端面深槽的前端区域,第二和第三端面槽刀的刀板做成台阶形,分别加工端面深槽后端区域的上部和下部。2.根据权利要求1所述的刀具组,其特征在于,第一端面槽刀夹持r型刀片,用于加工第一区域,该区域轴向深度为30mm,在悬伸长度为30mm的情况下,第一端面槽刀的刀板仍可以保持良好的切削性能,可实现快速稳定加工。3.根据权利要求1所述的刀具组,其特征在于,第二端面槽刀(2)的台阶形刀板进行分级加厚处理,其中,刀板总长度为55.5mm,较厚一级刀板长度为30mm,较薄一级刀板长度为25.5mm,较厚一级刀板的厚度为14mm,较薄一级刀板的厚度为7.5mm,较薄一级刀板处于较厚一级刀板的上侧,夹持r型刀片,第二端面槽刀(2)用于加工第二区域,该区域轴向深度为25mm。4.根据权利要求1所述的刀具组,其特征在于,第三端面槽刀(3)的台阶形刀板进行分级加厚处理,其中,刀板总长度为55.5mm,较厚一级刀板长度为30mm,较薄一级刀板长度为25.5mm,较厚一级刀板的厚度为14.5mm,较薄一级刀板的厚度为7.5mm,较薄一级刀板处于较厚一级刀板的下侧,夹持r型刀片,第三端面槽刀(3)用于加工第三区域,该区域轴向深度为25mm。5.根据权利要求2所述的刀具组,其特征在于,第一端面槽刀(1)的刀体规格为32mm

×

32mm,刀体总长180mm,有效切削深度为30mm,刀片宽度为8mm,刀尖圆弧为r4mm。6.根据权利要求3所述的刀具组,其特征在于,第二端面槽刀(2)的刀体规格为32mm

×

32mm,刀体总长180mm,有效切削深度为25mm,有效伸出长度为55.5mm,刀片宽度为8mm,刀尖圆弧为r4mm。7.根据权利要求4所述的刀具组,其特征在于,第三端面槽刀(3)的刀体规格为32mm

×

32mm,刀体总长180mm,有效切削深度为25mm,有效伸出长度为55.5mm,刀片宽度为8mm,刀尖圆弧为r4mm。

技术总结

本实用新型涉及一种加工端面深槽的刀具组,属于切削加工技术领域。刀具组采用三把端面槽刀加工端面深槽,第一把端面槽刀加工端面深槽的前端区域,第二把和第三把端面槽刀的刀板做成台阶形,分别加工端面深槽后端区域的上部和下部。部和下部。部和下部。

技术研发人员:王金甲 李琳 梁森 王守信 刘野

受保护的技术使用者:中国航发哈尔滨东安发动机有限公司

技术研发日:2021.09.18

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。