无铅焊料组合物

1.相关申请的交叉引用

2.本技术要求2020年9月21日提交的美国专利申请第17/027,036号的优先权,其完整内容通过参考结合于此。

技术领域

3.本发明一般涉及无铅焊料组合物,更具体地涉及适用于连接到电接触垫(例如在玻璃表面上)的电端子的无铅焊料组合物。

4.发明背景

5.自从开发了加热格栅以来,铅基焊料已被用于将电端子焊接到印刷在汽车玻璃上的银格栅上。铟基焊料在特殊情况下用在退火玻璃挡风玻璃上,其中产品对开裂特别敏感。高铟基焊料的物理性质提供比含铅焊料更好的抗开裂性,但在常规生产中成本过高而无法实用。

6.2000年,欧盟发布指令,禁止在2003年以后的汽车玻璃应用中使用铅。虽然在该指令中铅将被豁免多年,但一些原始设备制造商(oem)和玻璃供应商积极主动地验证和使用无铅焊料。安塔亚科技公司(antaya technologies corporation)开发的铟基无铅焊料已被全球玻璃供应商广泛用于钢化和退火汽车玻璃。

7.与其他焊料合金金属相比,铟的更高成本一直是铟基无铅焊料更广泛应用的障碍。作为替代方案,一些玻璃供应商开发了一种工艺,将高锡(98%锡,2%银)焊料与具有不锈钢基材的电端子结合使用,用于钢化玻璃应用。这种高锡焊料的优点是价格低廉,并且不锈钢提供热膨胀系数接近钢化玻璃热膨胀系数的益处。然而,这种替代方案仍然存在一些缺点,即会导致一些玻璃破裂、加工温度窗口狭窄、额外的预热工艺步骤、玻璃的受控冷却以及需要镀银以提高导电性。

8.因此,仍然需要能够使用比具有高(》50%)铟含量的无铅焊料成本更低的焊料将电端子焊接在钢化汽车玻璃上,并避免上述高锡焊料/不锈钢方案的缺点。

9.背景部分中讨论的主题不应仅仅因为其在背景部分中的提及而被假定为现有技术。类似地,在背景部分中提到的或与背景部分的主题相关联的问题不应被假定为先前在现有技术中已经认识到。背景部分中的主题仅代表不同的方法,这些方法本身也可能是发明。

技术实现要素:

10.根据一个实施方式,提供了一种焊料合金。焊料合金包括15重量%至28重量%的铟,5重量%至20重量%的锌,1重量%至6重量%的银和54重量%至79重量%的锡。

11.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含至少41重量%的锡。

12.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含至少45重量%的锡。

13.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含至少55重量%的锡。

14.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含至少60重量%的锡。

15.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含至少64重量%的锡。

16.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金中不是铟、锌或银的剩余重量可以是锡。

17.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约17重量%至20重量%的铟。

18.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约17重量%的铟。

19.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约18重量%的铟。

20.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约22重量%的铟。

21.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约24重量%的铟。

22.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约24重量%的铟。

23.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约5重量%的锌。

24.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约9重量%的锌。

25.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约12重量%的锌。

26.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约3重量%的银。

27.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约5重量%的银。

28.在具有前述段落中一个或多个段落的焊料合金的一个或多个特征的示例性实施方式中,焊料合金可包含约1重量%至3重量%的铜。

29.根据一个实施方式,提供了一种焊料合金。该焊料合金基本上由以下组分组成:15重量%至28重量%的铟,5重量%至20重量%的锌,1重量%至6重量%的银和54重量%至79重量%的锡。

附图说明

30.现在将参考附图通过示例的方式描述本发明,其中:

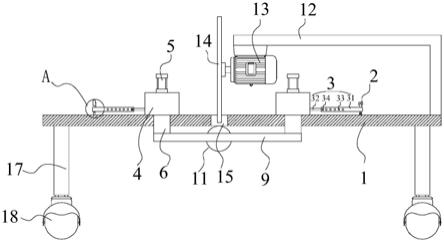

31.图1示出了根据一些实施方式设计的导电连接器的示例;

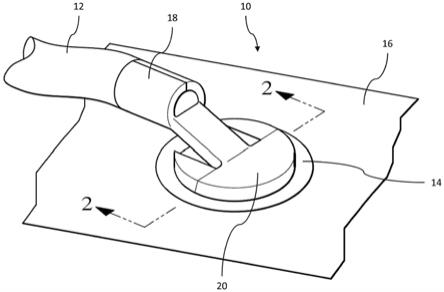

32.图2是示意性地示出了根据一些实施方式的沿着图1中的线2-2截取的电连接器中的层布置的截面图;

33.图3是示意性地示出根据一些实施方式设计的另一示例性导电连接器的层布置的截面图;

34.图4是焊接到镀银玻璃表面的电连接器的示意图,示出了根据一些实施方式的焊接后玻璃表面中的应力;

35.图5是根据一些实施方式的具有裂纹的玻璃样品的百分比相对于用于将电连接器附接到玻璃样品的焊料合金中的铟的百分比的关系图;

36.图6是根据一些实施方式的铟-锡相图;

37.图7是根据一些实施方式的锌和锡的二元相图;

38.图8是根据一些实施方式的铟和锌的二元相图;和

39.图9是根据一些实施方式的锡、铟和锌的三元相图,示出了共晶槽(eutectic trough)。

40.图10是根据一些实施方式的焊点的显微照片;

41.图11是根据一些实施方式的焊点的显微照片;

42.图12是根据一些实施方式的锡、铟和锌的三元相图,并叠加了玻璃破裂测试的结果;

43.图13是根据一些实施方式的对于各种功率分布的玻璃裂纹数量与电端子上的焊料合金的铟合金的关系图;

44.图14是根据一些实施方式的对于各种功率分布的玻璃裂纹数量与不同电端子上的不同焊料合金的铟合金的另一关系图;

45.图15是根据一些实施方式的玻璃裂纹数量与不同电端子上的不同焊料合金的铟合金的又一关系图;

46.图16是根据一些实施方式焊接到镀银玻璃表面的电连接器的截面图;

47.图17是根据一些实施方式的通过第一焊料合金连接到玻璃表面的电端子的玻璃焊料界面的有限元分析图;

48.图18是根据一些实施方式的通过第二焊料合金连接到玻璃表面的电端子的玻璃焊料界面的有限元分析图;

49.图19是根据一些实施方式的通过第三焊料合金连接到玻璃表面的电端子的玻璃焊料界面的有限元分析图;

50.图20是根据一些实施方式的通过第四焊料合金连接到玻璃表面的电端子的玻璃焊料界面的有限元分析图;

51.图21a-21d是元素图,示出了根据一些实施方式的由焊料合金形成的焊点中银、锌、锡和铟的浓度;

52.图22a和22b是根据一些实施方式的由第一焊料合金形成的焊点的光学显微照片和扫描电子显微照片;

53.图23a和23b是根据一些实施方式的由第二焊料合金形成的焊点的光学显微照片和扫描电子显微照片;

54.图24a和24b是根据一些实施方式的由第三焊料合金形成的焊点的光学显微照片

和扫描电子显微照片;

55.图25是根据一些实施方式的由第一焊料合金形成的焊点的元素图;

56.图26是根据一些实施方式的由第二焊料合金形成的焊点的元素图;和

57.图27是根据一些实施方式的由第一焊料合金形成的焊点的元素图。

具体实施方式

58.现在将详细参考实施方式,其示例在附图中示出。在以下详细描述中,阐述了许多具体细节以提供对各种描述的实施方式的透彻理解。然而,对于本领域的普通技术人员来说显而易见的是,可以在没有这些具体细节的情况下实践所描述的各种实施方式。在其他情况下,没有详细描述众所周知的方法、过程、组件、电路和网络,以免不必要地混淆实施方式的方面。

59.图1示出了电连接器10的示例,该电连接器适于在诸如汽车的挡风玻璃或后窗的平坦表面16上形成电线电缆12和导电接触垫14之间的电连接。此连接器可用于建立从车辆布线系统到电路(例如玻璃表面上的加热器或天线)的电连接。导电接触垫14通常是银基的。如图1所示,连接器10具有压接到线缆12的电线附接部18和平面接触部20。如图2和3所示,接触部20具有至少两个导电材料层22、24。由例如铜基合金形成的第一层22的热膨胀系数(cte)大于由例如铁镍合金形成的第二层24的cte。合适的铁镍合金的两个例子是invar(典型成分为64%fe、36%ni)或kovar(典型成分为54%fe、29%ni、17%co)。形成第一层22的材料的热膨胀系数与玻璃的热膨胀系数之间的差异大于形成第二层24的材料的热膨胀系数与玻璃的热膨胀系数之间的差异。

60.如图2所示,焊料合金层26覆盖接触部20的第二层24的至少一部分。焊料层26与第二层24直接且紧密接触。如图3所示,接触部20还包括覆盖第二层24的材料的第三层28,并且焊料层可以与第三层28的一部分直接或紧密接触同时仍然覆盖第二层24。该第三层28可以由铜或锡基合金形成并且可以改善焊料对接触部20的浸润。第三层28可以用第二层包覆或镀在第二层上。

61.为了防止由接触部20和玻璃表面16之间的cte差异引起的玻璃破裂,较低的液相线温度是优选的。然而,为了满足环境要求,需要更高的固相线温度来防止接触部20和接触垫14之间的焊点失效。

62.图4示出了当玻璃的cte小于接触部20的cte时,接触部分20和玻璃表面16之间的焊点的性质。由于其较低的cte,玻璃表面16应该在高温下被拉伸至最终长度,而接触部20应该被压缩。因此,玻璃表面16将处于拉伸状态,而接触部20将处于压缩状态。这将是一个重要的考虑因素,因为退火玻璃的典型拉伸强度约为6,000psi,钢化玻璃的典型拉伸强度约为17,000psi,而这两种类型的玻璃的压缩强度约为150,000psi。

63.从图5的图表可以看出,当锡铟焊料合金的铟浓度低于45%时,开裂焊点的百分比迅速增加。然而,铟含量大于28%会使固相线温度降低至120℃,如图6的铟-锡相图所示,并且会降低焊点蠕变强度。

64.对于汽车用途,电连接器10必须通过将焊点暴露于140℃的温度并施加0.5kg负载的测试,固相线温度应高于155℃,假设蠕变强度在高于固相线温度的90%的温度下迅速下降。较低的铟含量(即小于42%)会增加玻璃开裂的倾向,但即使在铟浓度小于28%的情况

下也会增加蠕变强度,如图7的铟-锡相图中的虚线所示。

65.施加至接触部的焊料合金层26具有以下组成:约15重量%至28重量%的铟,约5重量%至20重量%的锌,约1重量%至6重量%的银和约36重量%至79重量%的锡。如本文所用,“约”是指浓度小于或等于20%时偏差

±

1%,浓度大于20%时偏差

±

3%。

66.锌与锡和锌与铟形成共晶合金,如图7和8所示。共晶或近共晶合金是焊接合金的理想选择。锡-铟-锌三元体系中的近似共晶槽如图9所示。因此,铟含量低于28%且锌含量约为5%至20%的三元锡-铟-锌合金被确定为评估的良好的候选选项。添加少量银(约1重量%至6重量%)以防止银从玻璃上的接触垫迁移到焊料合金。

67.在电连接器10的几个例子中,第二层24的厚度在接触部20的厚度的8%至30%之间。电连接器10具有厚度在接触部厚度的约8%至15%范围内的第二层,和含有约24重量%铟、约9重量%锌、约3重量%银和约64重量%锡的焊料层,该电连接器能够通过一系列环境暴露测试而没有导致玻璃破裂。电连接器10具有厚度在接触部厚度的约30%的第二层,和含有约24重量%铟、约9重量%锌、约3重量%银和约64重量%锡的焊料层,该电连接器能够通过一系列环境暴露测试而没有导致玻璃破裂。

68.虽然本文中呈现的电连接器10的示例涉及将电线连接到玻璃上的电接触垫,但这些不是限制性的,并且可以设想具有其他用途和应用的替代实施方式。

69.因此,提出了电连接器10和焊料合金26。电连接器10提供的好处是在电线电缆12和玻璃表面16上的接触垫14之间提供电连接器,同时减少或消除将连接器10焊接到垫14时玻璃破裂的发生,同时仍满足承受暴露于高达150℃的温度而不会导致焊点失效的要求。焊料合金26由于是锡基合金而不是更昂贵的铟基合金而具有成本更低的额外好处。

70.尽管描述了优选实施方式,但本公开内容并不旨在受到如此限制,而是仅限制在所附权利要求中阐述的范围内。例如,上述实施方式(和/或其方面)可以相互组合使用。此外,在不脱离本发明的范围的情况下,可以进行许多修改以配置本发明的教导的情况或材料。在此描述的各种部件的尺寸、材料类型、取向以及各种部件的数量和位置旨在限定某些实施方式的参数并且决不是限制性的,仅仅是原型实施方式。

71.在阅读以上描述后,本领域技术人员将清楚在权利要求的精神和范围内的许多其他实施方式和修改。因此,本发明的范围应当参考以下权利要求以及这些权利要求所涵盖的等同物的全部范围来确定。

72.如本文所用,“一个或多个”包括由一个要素执行的一个功能,由不止一个要素执行的一个功能(例如,以分布方式),由一个要素执行的若干功能,由若干要素执行的若干功能,或以上的任意组合。

73.还将理解的是,尽管术语第一、第二等在某些情况下在本文中用于描述各个要素,但是这些要素不应受这些术语的限制。这些术语仅用于区分一个要素与另一个要素。例如,在不背离所描述的各种实施方式的范围的情况下,第一接触可以被称为第二接触,并且类似地,第二接触可以被称为第一接触。第一接触和第二接触都是接触,但它们不是同一个接触。

74.在本文中描述的各种实施方式的描述中使用的术语仅用于描述实施方式的目的并且不旨在进行限制。如在各种描述的实施方式和所附权利要求的描述中使用的,单数形式“一个”、“一种”和“该”也旨在包括复数形式,除非上下文另有明确指示。还应理解,本文

所用的术语“和/或”指并涵盖一个或多个相关联的所列项目的所有可能组合。还应当理解的是,用在本说明书中的术语“包含”,“包括”,“具有”和/或“含有”表示存在所述特征、整数、步骤、操作、元件和/或部件,但是并不排除存在或加入一种或多种其它的特征、整数、步骤、操作、元件、部件和/或其组合的情况。

75.如本文所用,视上下文而定,术语“如果”任选地被解释为意指“当

……

时”或“在.......后”或“响应于确定”或“响应于检测”。类似地,短语“如果确定”或“如果检测到[陈述的条件或事件]”任选地被解释为表示“在确定时”或“响应于确定”或“在检测到[陈述的条件或事件”时]”或“响应检测到[所述条件或事件]”,具体取决于上下文。

[0076]

此外,虽然这里可以使用顺序或取向的术语,但这些要素不应受这些术语的限制。除非另有说明,否则所有顺序或取向的术语都用于将一个要素与另一个要素区分开来,并且不表示任何排列顺序、操作顺序、方向或取向,除非另有说明。

[0077]

1.宗旨

[0078]

这项研究的重点是开发一种低百分比铟的焊料,该焊料与kovar镀铜基材结合使用,用于焊接到在汽车钢化玻璃上烧制的银上。制造许多焊料合金,并使用以下主要标准进行评估:使用温度循环来评估玻璃破裂,使用高温暴露来评估接头在机械负载下失效的温度。

[0079]

2.开发途径

[0080]

开发途径的重点是改变二元铟锡体系。先前的焊料开发表明,较低的铟含量,即低于42重量%,会导致玻璃破裂,如图5所示。

[0081]

很明显,当铟浓度低于45%时,开裂焊点的百分比迅速增加。然而,铟含量大于28%会使固相线温度降低至120℃,如图6的铟-锡相图所示。这将降低焊点蠕变强度。

[0082]

为了使焊点通过140℃的负载测试,固相线温度可能高于155℃,假设蠕变强度在高于固相线温度的90%的温度下迅速下降。较低的铟含量(即小于42%)会增加玻璃开裂倾向,但即使在铟浓度小于28%的情况下也会增加蠕变强度,如图7的铟-锡相图中的虚线所示。满足二元铟锡合金的蠕变强度和玻璃开裂标准的铟和锡没有重叠范围。

[0083]

为满足蠕变强度标准,焊料合金的固相线温度应高于140℃。这可以通过数字扫描量热法(dsc)确定,并从已发布或构建的相图近似。

[0084]

玻璃开裂标准很难预测。它取决于焊料和玻璃的物理(cte)和机械[弹性模量、伸长百分率、屈服强度(ys)和极限拉伸强度(uts)]特性。几乎没有可靠的公开数据来分析或确定玻璃中的应力。因此,合金开发以焊接接头温度循环的功能测试为指导,并确定开裂接头的百分比。尝试进行有限元分析(fea),稍后进行讨论。

[0085]

对于铟-锡体系的潜在添加的初步评估,评估了几种元素的莫氏(mohr)硬度值,如下表1所示。

[0086]

表1

[0087]

[0088]

硬度受弹性模量和uts的影响。为了最大程度地减少玻璃中的应力,需要选择低硬度值的元素,铟和锡除外。接下来的候选元素是锌、银和铋。银和铋都是相对昂贵的金属。因此,锌被选为铟-锡体系的候选合金元素。

[0089]

幸运的是,锌与锡和铟都形成共晶合金,如图7和8所示。

[0090]

可以构建三元锡-铟-锌的近似液相线表面来确认近共晶合金。共晶或近共晶合金是焊接合金的理想选择。锡-铟-锌三元体系中的近似共晶槽如图9所示。

[0091]

因此,铟含量低于28%且锌含量约为9%的三元锡-铟-锌合金被确定为评估良好的候选者。

[0092]

3.评估方法

[0093]

·

评估玻璃破裂的温度循环:-40℃至 90℃,每分钟增加1℃,持续30个循环。

[0094]

·

蠕变测试:从焊接到玻璃的端子上悬挂0.5kg的重物,在起始温度下保持24小时,每24小时升温5℃,直至失效。

[0095]

·

dsc确定液相线和固相线温度。

[0096]

·

扫描电子显微镜(sem)和元素映射用于微观结构分析。

[0097]

·

焊料合金的电感耦合等离子体(icp)和x射线扫描。

[0098]

·

有限元分析(fea)建模以估计玻璃中的应力。

[0099]

·

腐蚀测试:暴露在80℃的盐水蒸气中72小时。

[0100]

·

拉伸测试。

[0101]

·

将端子从玻璃上拉掉的破坏性测试。

[0102]

·

焊接功率水平评估。

[0103]

·

确定热膨胀系数(cte)。

[0104]

4.初步结果

–

合金评估

[0105]

2到4磅重的锡铟锌合金样品,其中铟的百分比在25%到45%之间,银为3%,其余为锡,这些样品被熔化,冷轧成板材,用于制备实验样品。

[0106]

使用具有0.009”厚kovar层的铜kovar基材制造方形焊片并将其焊接到玻璃上。使用温度循环法评估玻璃裂纹,防止玻璃裂纹的最小铟量为45%,在120℃的共晶温度下部分熔化,如图6所示,该值太低,无法通过高温蠕变测试的汽车标准。为了避免这种共晶熔化成分,候选锡铟锌合金的铟含量被选择为小于28重量%,如图9所示。

[0107]

生成dsc曲线以确定液相线和固相线温度并验证液相线温度是否高于120℃。

[0108]

下表2示出了在具有0.0095”kovar和铜焊料界面的两英尺方形焊盘端子上的含有小于28重量%铟和0-12重量%锌的多种锡-铟-锌合金的100个焊点的裂纹数量,在升高的温度下进行的负载或蠕变测试以及液相线/固相线温度。添加少量银(约3重量%)以防止银从玻璃上的接触垫迁移到焊料。

[0109]

表2

[0110]

sn%in%zn%ag%裂纹蠕变温度液相线温度固相线温度68171231145℃182℃152℃67181230140℃176℃151.5℃

[0111]

0.009”kovar和铜焊料界面提供最低的端子cte,允许使用较低百分比的铟来防止开裂,而铜作为浸润性的最佳焊料界面,可在失效前提供对更高温度的耐受性。使用67%

锡、18%铟、12%锌、3%银形成了零裂纹,0.5kg重量的蠕变测试在失效前能够承受高达140℃的温度。图10显示了高温和盐水蒸气暴露后铜焊料界面的显微照片。界面良好,无腐蚀迹象。铜/焊料界面的分离是由于样品制备过程中的切割造成的。

[0112]

表3

[0113][0114]

表3显示了带有0.0095”kovar嵌体(kovar/焊料界面)的两英尺圆形焊盘端子的结果,由于kovar和焊料之间的结合不良,导致蠕变测试失败更多。图11显示了暴露于升高的温度和盐水蒸气后焊点的截面显微照片。空隙表明浸润性差,暴露后出现腐蚀。69%锡、19%铟、12%锌、3%银形成了零裂纹,以下结果表明其通过了修改后的蠕变测试,该蠕变测试修改为从115℃开始,每24小时将温度升高5℃,直至失效。

[0115]

表4

[0116][0117]

表4显示了具有0.0045”kovar嵌体和kovar/焊料界面的两英尺圆形焊盘端子的结果。表4中较薄的kovar在用铜包覆时具有更高的cte,这需要更高百分比的铟以减少裂纹数量。由于焊料和kovar之间的结合不良,kovar/焊料界面也导致蠕变测试失败。暴露于升高的温度和盐水蒸气后,显微照片如下所示。64%锡、24%铟、9%锌、3%银的合金导致零裂纹。

[0118]

表5

[0119][0120]

表5显示了具有0.0025”kovar嵌体和kovar/焊料界面的两英尺圆形焊盘端子的结果。表5进一步表明,kovar层越薄,cte越高,因此需要更多的铟来防止玻璃破裂。具有kovar/焊料界面的0.0025”kovar嵌体在低蠕变测试结果方面存在相同的问题,如上表4所示。

[0121]

表6

[0122]

铜板

ꢀꢀꢀꢀ

锡板

ꢀꢀꢀꢀ

温度#1#2#3#4温度#1#2#3#4120℃通过通过通过通过120℃通过通过通过通过125℃通过通过通过通过125℃通过通过通过通过130℃通过通过通过通过130℃通过通过通过通过135℃通过通过通过通过135℃通过通过通过通过140℃通过通过通过通过140℃通过通过通过通过145℃通过通过通过通过145℃通过通过通过通过

150℃通过通过通过通过150℃通过通过通过通过

[0123]

表6显示了具有0.0045”整体镀铜的kovar嵌体且具有镀铜kovar/焊料界面的两英尺圆形焊盘端子和具有整体镀锡的0.0045”kovar嵌体且具有镀锡kovar/焊料界面的两英尺圆形焊盘端子的结果,采用65%锡、20%铟、12%锌和3%银的冷合金。

[0124]

表6中kovar的镀锡和镀铜表面为焊料提供了更好的浸润性,并且在高温暴露测试中在失效之前可以承受更高的温度。kovar/焊料界面可以由镀铜或镀锡的kova形成,或由结合期间包覆到kovar的铜或锡皮形成。

[0125]

系列7:单焊盘圆形端子,具有两级铟和两级锌以及铜皮焊料界面0.009”kovar。

[0126]

表7

[0127]

sn%in%zn%ag%#样品裂纹69199314566191231616820931436520123160

[0128]

表7显示具有两级铟和两级锌以及铜皮焊料界面0.009”kovar的单焊盘圆形端子的结果。利用表7的最佳焊料界面和最佳kovar厚度,最佳焊料合金为65%锡、20%铟、12%锌、3%银,其不会产生玻璃裂纹。

[0129]

系列8:两英尺圆形桥端子,具有镀铜和镀锡的kovar表面,得到镀覆的kovar/焊料界面。高温(蠕变)测试

[0130]

表8

[0131]

sn%in%zn%ag%裂纹691993066191230682093065201230

[0132]

重要观察:

[0133]

·

在采用最佳焊料界面和最佳kovar厚度的情况下,最佳焊料合金为65%锡、20%铟、12%锌、3%银,没有玻璃裂纹产生。

[0134]

·

70%锡、18%铟、12%锌、3%银的合金和69%锡、19%铟、12%锌、3%银的合金有望通过更厚的kovar裂纹测试。

[0135]

·

所有其他合金都通过了裂纹或蠕变测试,但不能同时通过裂纹和蠕变测试。

[0136]

·

kovar层可以镀铜或镀锡,或在结合过程中包覆一个铜的薄层,以通过0.5kg重量的高温暴露测试。

[0137]

·

可以使用更薄的kovar层进行额外测试,以确定铟和锌的最佳含量。

[0138]

玻璃破裂现象非常难以预测,因为其取决于许多不同的因素。看来为了避免玻璃破裂,可以使用大于18%的铟浓度。对于锌,范围为5%-12%。锌的加入大大降低了玻璃破裂的倾向。然而,较多的锌会导致熔化过程中锌氧化产生渣滓的问题。元素锌的存在(在sem分析中没有发现)也可能导致焊点的电偶腐蚀。因此,锌含量可能在该范围的下限附近。评估了12%和9%锌的几种合金。可以评估5%锌的更多合金。

[0139]

对于低于18%的铟,合金未能通过玻璃开裂测试,但通过了蠕变测试,因为随着in的降低,固相线增加。发现在130℃下进行的蠕变测试过于严格。蠕变测试方案改为从115℃开始,每24小时增加5℃的增量温度,一直持续到失效。新方案的目标是确认同时通过这两项测试的候选合金。发现了几种含有17-24%铟和9-12%锌的合金。

[0140]

在蠕变测试评估期间对失效的观察表明,基材表面是早期失效的重要因素。具有铜基材表面的样品表现要好得多。具有kovar基材表面的样品在具有较高液相线和固相线温度的合金上导致低至115℃的失效。

[0141]

对镀锡kovar和镀铜kovar表面的附加测试进行了评估。镀铜和镀锡的kovar表面在0.5kg重量的高温测试中均表现出大大提高的性能。镀铜和镀锡表面用65%锡、20%铟、12%锌、3%银的合金在120℃到150℃和0.5kg重量下测试24小时,在各温度进行测试均能通过,直到达到150℃,这是进行测试的最高温度。

[0142]

盐/湿气暴露后kovar/焊料界面的显微照片显示有空隙。具有铜/焊料界面的kovar的显微照片显示没有空隙或腐蚀。

[0143]

这表明基材可能具有覆铜表面、镀锡或镀铜焊接表面。

[0144]

对65%锡、20%铟、12%锌、3%银的合金和kovar层镀覆重新评估了高温暴露测试。结果在上表6中。

[0145]

5.进一步的合金优化

–

kovar厚度和焊接功率水平的影响

[0146]

连接器成本随着kovar厚度的增加而增加,因此可能需要尽可能减小kovar层的厚度。然而,降低kovar厚度会增加cte失配,如表9所示。降低kovar厚度可能需要更高铟含量的焊料合金以减轻玻璃中的应力。因此,在焊料合金铟含量和kovar厚度之间可能存在成本权衡。

[0147]

表9 kovar嵌体和其他成分的cte

[0148]

焊点成分cte,10-6

/℃8%或0.0022”kovar15.8

±

0.715%或0.0045”kovar13.6

±

0.630%或0.009”kovar10.3

±

0.6铜16.7钠钙玻璃8.9

[0149]

焊接功率水平的影响

[0150]

为了降低成本,需要尽量减小kovar的厚度。图13显示了在不同焊接功率水平下,对于0.0045”kovar层,随着锡-铟-12%锌-3%银合金中铟的百分比变化而变化的玻璃开裂倾向(裂纹数量)。利用该有限的数据库,很明显600瓦特-秒的最低功率水平是最大程度减少裂纹形成的最佳选择。在21重量%铟时,在600瓦特-秒下,裂纹消除;而在700瓦-秒和800瓦-秒的更高功率水平下,裂纹数量增加。数据有相当多的分散。可以用更多数量样品重复测试。

[0151]

为铜基材中所有三种厚度的kovar(0.009”0.0045”0.0025”)选择了候选合金。为所有三种kovar厚度选择了候选合金。

[0152]

·

65%锡、20%铟、12%锌、3%银被选为0.009”kovar基材的候选合金

[0153]

·

64%锡、24%铟、9%锌、3%银被选为0.0045”和0.0025”kovar基材的候选合金

[0154]

6.低铟合金的拉伸测试

[0155]

狗骨形状的扁平样品由几种合金制成,用于使用astm进行拉伸测试。目的是确定典型的模量、伸长百分率、屈服应力(y.s.)和极限拉伸应力(uts)。所有的机械性能都将有助于确定焊点应力和焊料层中的失效。表10说明了几种低铟焊料合金以及文献中公布的生产合金和几种实验合金的机械性能。

[0156]

表10拉伸测试的结果

[0157][0158]

*实验结果

ꢀꢀꢀꢀ

**来自公开文献

[0159]

低铟的锡-铟-锌-3%银合金的机械性能与高铟b604有很大不同,后者具有低得多的弹性模量和更高的伸长百分率。然而,有几种低铟的锡-铟-锌-3%银合金通过了玻璃破裂测试。第7部分讨论了诸如(i)模量、(ii)cte、(iii)各层厚度等关键参数如何影响玻璃中

的应力和应力类型,无论是压缩应力还是拉伸应力。

[0160]

伸长百分率低可能与样品制备有关。最近的样品都没有在标距内失效,也没有在半径处失效。将重复测试以改善表面光洁度和边缘去毛刺。

[0161]

7.使用有限元分析(fea)进行焊点应力分析

[0162]

图16说明了当玻璃的cte小于复合金属层的cte时,由玻璃和复合金属层组成的焊点的性质。由于较低的cte,玻璃片在高温下被拉伸到最终长度,并且复合金属层可能会被压缩。因此,较低cte的层将处于拉伸状态,较高cte的层处于压缩状态。这将是一个重要的考虑因素,因为退火玻璃的典型拉伸强度约为6,000psi,钢化玻璃的典型拉伸强度约为17,000psi,而压缩强度约为150,000psi。

[0163]

目的是减少玻璃中的拉伸应力。更理想的解决方案是在玻璃中诱导压缩应力。

[0164]

以下示例说明了通过改变焊料合金的cte和模量进行的简单灵敏度研究。模量值由拉伸测试确定。

[0165]

表11 7%sn-90%in-3%ag焊料

[0166][0167]

示例1的整个玻璃厚度的应力分布如图17所示。玻璃中的最大拉伸应力2,389psi位于玻璃/焊料界面处,如红色所示。下面示例2-4的应力分布如图18-20所示。

[0168]

示例2-68%锡、17%铟、12%锌、3%银;具有与7%sn-90%in-3%ag焊料相同的cte

[0169][0170]

示例3-68%锡、17%铟、12%锌、3%银;cte比7%sn-90%in-3%ag焊料低30%

[0171][0172]

示例4:70%锡、18%铟、9%锌、3%银;模量比7%sn-90%in-3%ag焊料高20倍

[0173][0174]

汇总表

[0175][0176]

与7%sn-90%in-3%ag焊料相比,新的低铟合金具有明显更高的(10倍

–

20倍)模量,这导致玻璃/焊料界面处的玻璃中的拉伸应力增加了41-55%。

[0177]

假设一种新合金的cte比7%sn-90%in-3%ag焊料的cte低33%,则拉伸应力增加了33%。因此,cte降低比模量增加的影响更大。

[0178]

退火玻璃的典型拉伸强度约为6,000psi,钢化玻璃的典型拉伸强度约为17,000psi,而压缩强度约为150,000psi。

[0179]

需要注意的是,对于除示例4之外的所有上述示例,fea预测应力约为退火玻璃拉伸强度(6000psi)的50%。

[0180]

对候选低铟合金的cte值的测量可以确定是否可以进一步降低焊料cte以降低拉伸应力或者甚至产生压缩。

[0181]

8.焊点腐蚀测试

[0182]

锌通常用作电偶腐蚀的牺牲元素。因此,有必要调查锌是否以元素锌的形式存在,以及焊料铜界面处是否存在腐蚀。在5%盐(nacl)水溶液蒸气中,在80℃下进行了24和72小时的加速腐蚀测试。

[0183]

将两个铜试片焊接在一起,并将焊接件暴露在置于保持在80℃的烘箱中的烧杯中的盐水蒸气中。

[0184]

将暴露72小时的样品进行切片以检查铜/焊料界面的含锌焊料合金层的腐蚀情况。焊点的微观结构如图10所示。铜/焊料界面保持完好。边缘分层是在金相样品制备的剪切过程中引起的。

[0185]

如图21a-21d所示,使用扫描电子显微镜(sem)通过x射线元素映射检查焊点中锌的分布。

[0186]

微观结构中的明亮区域表明元素在其元素图中的存在。例如,图21a的银图中的明亮区域表明在球状相中存在银。巧合的是,锌也作为元素锌存在于银球相中,而在其他任何地方都不存在。因此,焊料中的锌以银锌合金的形式存在,其可能比元素锌贵得多。

[0187]

9.锌对锡-铟-锌-银焊料微观结构的影响

[0188]

合金的机械和物理性能受微观结构中各个相的体积分数和特征控制,而不是受整个合金的控制。将锌添加到铟锡合金中对减少或消除温度循环过程中玻璃中出现裂纹具有显著影响。目的是结合微观结构特征和fea应力分析,以与dsc数据预测蠕变强度相同的方式预测玻璃开裂的倾向。以下是三种锌含量(即5%、9%和12%)的三种合金的光学和sem特征。5%的锌合金如图22a-b所示,其示出了两相的细共晶基质,图22b中示出了较低原子序数球状相。9%锌合金如图23a-b所示,其示出了两相的细共晶基质,所述两相即为较低原子序数的球状相(暗区)和较高原子序数球状相(浅灰色区)。12%锌合金如图24a-b所示,其示出了两相的细共晶基质,所述两相即为较低原子序数的较细的球状相(暗区)和图24b中的较高原子序数的球状相。

[0189]

图25显示了70%锡、20%铟、5%锌、5%银的合金的sem元素图。大多数锌以与银的合金形式存在(13体积%)。大多数是红相(30体积%)、绿相(36体积%)和蓝相(20体积%)的共晶混合物。

[0190]

图26显示了68%锡、20%铟、9%锌、3%银的合金的sem元素图。大多数锌以与银和锡的合金形式存在(4体积%)。大多数是红相(30体积%)、绿相(46体积%)和蓝相(20体积%)的共晶混合物。

[0191]

图27显示了65%锡、20%铟、12%锌、3%银的合金的sem元素图。大多数锌以与银

和锡的合金形式存在(13体积%)。大多数是红相(46体积%)和蓝相(41体积%)的共晶混合物。

[0192]

微观结构数据汇总

[0193]

10.生产样品验证

[0194]

通过以下常规的生产过程制造和发送更大的工业生产尺寸的锭:

[0195]

·

合金熔化

[0196]

·

锭浇铸

[0197]

·

轧制到一定厚度

[0198]

·

切分到一定尺寸

[0199]

·

回流到基底

[0200]

·

镀锡

[0201]

·

冲压

[0202]

在焊锭上进行dsc和icp,并将成品部件焊接到玻璃上。进行了玻璃裂纹的温度循环和高温暴露的蠕变测试,以验证先前的结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。