1.本发明属于锻造技术领域,具体涉及一种大型轴类锻件锻造工艺窗口的构建方法。

背景技术:

2.大型轴类锻件锻造成形时多采用大吨位液压机自由锻工艺,这将导致钢锭变形程度不均匀,同时由于受到大尺寸效应的影响,钢锭在锻造加热过程中温度分布严重不均匀,高温和大成形力作用容易造成锻件产生裂纹,甚至开裂。开裂的发生会导致锻件各项力学性能下降,产品验收不合格、交付周期延长及生产成本剧增。

3.混晶作为大型锻件重要组织缺陷之一,基本表征为晶粒粗细混杂、形态各异,通常是指晶粒度等级相差3级以上,对于一些精密大锻件来说晶粒度极差超过2级即判定为混晶缺陷。目前针对大锻件混晶缺陷的研究多为试验性探索,但现有报道多将锻造和热处理过程中晶粒组织演变行为分开进行研究,缺乏二者之间的关联作用,忽略了锻后热处理工艺对终锻成形过程中混晶组织控制的工艺容限问题。

4.相对于小型轧材来说,大型轴类锻件体重形大,组织性能更加难以控制,锻造成形时锻件内部晶粒组织受多种因素的影响,加之缺乏有效的控冷手段,对于大型转子锻件来说仅靠锻后热处理工艺很难控制最终晶粒组织的细匀化。

技术实现要素:

5.本发明的目的在于克服背景技术部分所述的不足,以终锻成形后锻件不产生裂纹为前提,以大型轴类锻件晶粒尺寸细匀化程度满足锻后热处理工艺容限要求为目的,建立大型轴类锻件的锻造工艺窗口,即建立大型轴类锻件的可行性锻造工艺参数区间。

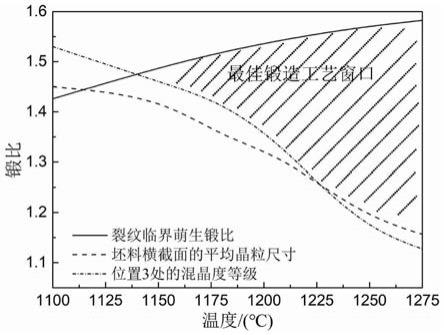

6.本发明的设计构思为:首先,根据锻态钢锭的裂纹萌生临界变形量模型,绘制裂纹萌生临界工艺曲线;其次,以热变形温度t为横坐标,以锻比为纵坐标,绘制坯料横截面平均晶粒尺寸为75μm时的曲线;再次,根据锻后热处理能接受的终锻成形后晶粒组织混晶度等级要求,绘制同一混晶度等级的工艺容限曲线;最后,将上述曲线叠加在同一坐标系中,重合区域即为大型轴类锻件的锻造工艺窗口。

7.本发明通过以下技术方案予以实现。

8.一种大型轴类锻件锻造工艺窗口的构建方法,包括以下步骤:

9.s1、根据锻态钢锭的裂纹萌生临界变形量模型,绘制裂纹萌生临界工艺曲线,工艺曲线下方的区域为锻造工艺安全区域;

10.s2、采用上平砧、下v砧拔长工艺,以热变形温度t为横坐标,以锻比为纵坐标,绘制坯料横截面平均晶粒尺寸为75μm时的曲线,曲线上方为平均晶粒尺寸细小区域;

11.s3、根据锻后热处理能接受的终锻成形后晶粒组织混晶度等级要求,绘制同一混晶度等级的工艺容限曲线,工艺容限曲线的外侧区域为满足锻后热处理混晶度等级要求的工艺容限区域;

12.s4、将上述步骤s1~s3绘制的锻造工艺安全区域、平均晶粒尺寸细小区域与工艺容限区域叠加在同一坐标系中,重合区域即为大型轴类锻件的锻造工艺窗口。

13.进一步地,所述步骤s1包括以下步骤:

14.s1-1、根据高温拉伸实验获得应力应变曲线,曲线上峰值应变点作为裂纹萌生标志点,在该点进行卸载实验,然后测量卸载后试样缩颈处的最小直径;

15.s1-2、基于normalized cockcroft&latham准则,采用deform-2d软件模拟步骤s1-1相同变形条件下的高温拉伸卸载实验,直至模拟卸载后试样缩颈处的最小直径与步骤s1-1卸载实验后试样缩颈处的最小直径一致时,从deform-2d软件读出此时的最大损伤值,即为裂纹萌生临界损伤值,并且拟合得到裂纹萌生临界损伤值模型;

16.s1-3、根据裂纹萌生临界损伤值模型,获得各变形条件下的临界损伤值,基于deform-3d软件进行镦粗实验,当圆柱鼓肚外缘部位的最大损伤值达到对应变形条件下的临界损伤值时,读取此时对应的变形量,即为临界变形量,拟合各变形条件下临界变形量与各变形参数之间的关系,获得临界变形量模型;

17.s1-4、将临界变形量换算成锻比,绘制裂纹萌生临界工艺曲线。

18.进一步地,所述步骤s2包括以下步骤:

19.s2-1、采用deform-3d软件对大型轴类锻件的钢锭进行上平下v砧拔长工艺数值模拟;

20.s2-2、通过步骤s2-1数值模拟获得坯料横截面各位置处的平均晶粒尺寸,当横截面内的平均晶粒尺寸为75μm时,记录此时的锻比;

21.s2-3、将步骤s2-2记录的锻比作为纵坐标,以热变形温度t为横坐标,绘制坯料横截面平均晶粒尺寸为75μm时的曲线。

22.进一步地,所述步骤s3包括以下步骤:

23.s3-1、采用上平下v砧进行大型轴类锻件钢锭的终锻拔长实验,对锻后坯料横截面各位置处晶粒组织的混晶度等级进行评价;

24.s3-2、取锻后坯料混晶度等级最大位置处的试样进行等温热处理实验,对热处理后各位置处晶粒组织的混晶度等级再次进行评定;

25.s3-3、对比各变形条件下步骤s3-1锻后晶粒组织的混晶度等级与步骤s3-2等温热处理后晶粒组织的混晶度等级,确定锻后热处理工艺能够接受的混晶度等级容限为5级;

26.s3-4、绘制混晶度等级均为5级时的工艺容限曲线。

27.进一步地,所述步骤s3-2中等温热处理的步骤为:首先,以15℃/s的冷却速度冷却至700℃保温120h,切断组织遗传现象;然后,以15℃/s的加热速度加热至950℃保温1h。

28.与现有技术相比本发明的有益效果为:

29.本发明将锻造和热处理过程中晶粒组织演变行为关联进行研究,充分考虑锻后热处理工艺对终锻成形过程中混晶组织控制的工艺容限问题,建立大型轴类锻件的锻造工艺窗口,为大型轴类锻件锻造工艺参数的制定提供理论依据。

附图说明

30.图1为裂纹萌生临界工艺曲线图;

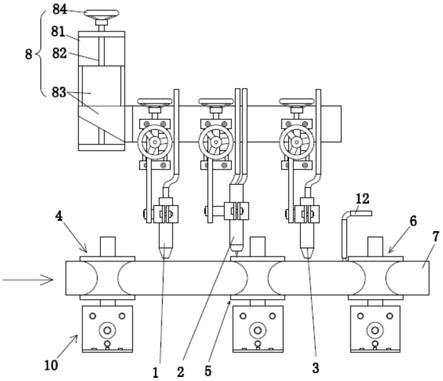

31.图2为拔长工艺示意图;

32.图3为具体取样位置示意图;

33.图4为坯料横截面晶粒尺寸细化工艺曲线图;

34.图5为满足热处理混晶混晶度等级容限的工艺曲线图;

35.图6为锻态12%cr超超临界转子钢的最佳终锻成形工艺窗口。

具体实施方式

36.以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。另外,对于本领域技术人员而言,在不偏离本发明的实质和范围的前提下,对这些实施方案中的物料成分和用量进行的各种修改或改进,均属于本发明要求保护的范围。

37.9%~12%cr转子钢作为超超临界汽轮机中高压转子主要选用材料,其合金含量较高,具有变形抗力大、塑性差且锻造温度窗口狭窄等特点。加之转子长期工作在高速旋转、高温和高压的恶劣环境中,因而对其质量要求极高,本实施例以12%cr超超临界转子钢为例。

38.超超临界转子终锻成形通常采用上平下v砧拔长成形各阶梯轴部分,通常在大型自由锻液压机上进行终锻成形,该类设备在运行过程中的应变速率基本在0.1s-1

左右,因此以应变速率为0.1s-1

的工艺条件为例,为了使终锻成形后的转子在不产生裂纹前提下细化晶粒尺寸,并且满足锻后热处理对混晶度等级的工艺容限要求,将数值模拟与物理实验相结合,从而得到转子终锻成形时锻造工艺参数窗口,包括以下步骤:

39.s1、根据锻态钢锭的裂纹萌生临界变形量模型,绘制裂纹萌生临界工艺曲线,包括以下步骤:

40.s1-1、根据高温拉伸实验获得应力-应变曲线,曲线上峰值应变点作为裂纹萌生标志点,在该点进行卸载实验,然后测量卸载后试样缩颈处的最小直径;

41.s1-2、基于normalized cockcroft&latham准则,采用deform-2d软件模拟步骤s1-1相同变形条件下的高温拉伸卸载实验,直至模拟卸载后试样缩颈处的最小直径与步骤s1-1卸载实验后试样缩颈处的最小直径一致时,从deform-2d软件读出此时的最大损伤值,即为裂纹萌生临界临界损伤值,并且拟合得到裂纹萌生临界损伤值模型;

42.s1-3、根据裂纹萌生临界损伤值模型,获得各变形条件下的临界损伤值,由于临界损伤值在实际锻造过程不能直接得到,故需要将其转化为临界变形量,基于deform-3d软件进行镦粗实验,当圆柱鼓肚外缘部位的最大损伤值达到对应变形条件下的临界损伤值时,读取此时对应的变形量,即为临界变形量,拟合各变形条件下临界变形量与各变形参数之间的关系,获得临界变形量模型:

43.s1-4、将临界变形量换算成锻比,绘制裂纹萌生临界工艺曲线,工艺曲线下方的区域为锻造工艺安全区域,如图1所示。

44.s2、采用上平砧、下v砧拔长工艺,以热变形温度t为横坐标,以锻比为纵坐标,绘制坯料横截面平均晶粒尺寸为75μm时的曲线,包括以下步骤:

45.s2-1、采用deform-3d软件对大型轴类锻件的钢锭进行上平下v砧拔长工艺数值模拟,具体数值模拟工艺几何模型及取样示意图如图2和图3所示;

46.s2-2、通过步骤s2-1数值模拟获得坯料横截面各位置处的平均晶粒尺寸,当以坯

料横截面位置1-3的距离为直径的圆形区域内的平均晶粒尺寸小于等于75μm时,记录此时的锻比;

47.s2-3、将步骤s2-2记录的锻比作为纵坐标,以热变形温度t为横坐标,绘制坯料横截面平均晶粒尺寸为75μm时的曲线,曲线上方为平均晶粒尺寸细小区域,如图4所示。

48.s3、根据锻后热处理能接受的终锻成形后晶粒组织混晶度等级要求,绘制同一混晶度等级的工艺容限曲线,包括以下步骤:

49.s3-1、采用上平下v砧进行12%cr超超临界转子钢的终锻拔长实验,对锻后坯料横截面各位置处晶粒组织的混晶度等级进行评价,发现坯料位置3处的混晶度等级最大,具体取样位置与数值模拟取样位置一致,如图5所示;

50.s3-2、取锻后坯料混晶度等级最大位置处的试样进行等温热处理实验,等温热处理的步骤为:首先,以15℃/s的冷却速度冷却至700℃保温120h,切断组织遗传现象;然后,以15℃/s的加热速度加热至950℃保温1h,对热处理后各位置处晶粒组织的混晶度等级再次进行评定;

51.s3-3、对比各变形条件下步骤s3-1锻后晶粒组织的混晶度等级与步骤s3-2等温热处理后晶粒组织的混晶度等级,可知等温热处理后晶粒组织的细匀化程度得到了明显改善,但对比发现当锻后晶粒组织的混晶度等级大于5级时经等温热处理后其混晶度等级依然大于3级(即仍然存在混晶缺陷),确定锻后热处理工艺能够接受的混晶度等级容限为5级;

52.s3-4、以各变形条件下坯料横截面晶粒组织的混晶度等级小于等于5级时的锻比为纵坐标,绘制满足锻后热处理混晶度等级工艺容限的工艺曲线,工艺容限曲线的外侧区域为满足锻后热处理混晶度等级要求的工艺容限区域,如图6所示。

53.s4、将上述步骤s1~s3绘制的锻造工艺安全区域、平均晶粒尺寸细小区域与工艺容限区域叠加在同一坐标系中,重合区域即为大型轴类锻件的锻造工艺窗口。

54.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。